万向轮承载式载车板环抱交换型AGV搬运车的制作方法

万向轮承载式载车板环抱交换型agv搬运车

技术领域

1.本实用新型涉及立体库房设施领域,具体是万向轮承载式载车板环抱交换型agv搬运车。

背景技术:

2.公知,当前板承载agv搬运式立体停车场一般采用全承载式潜入顶高型agv搬运车通过四支腿拱形承载结构式转运载车板作为中间载体对车辆进行举升和平移搬运,由于全承载式潜入顶高型agv搬运车驱动轮的直径直接影响四支腿承载结构式转运载车板的总高,四支腿拱形承载结构式转运载车板高度占用大影响净层高参数导致立体停车场的场地利用率降低;全承载式潜入顶高型agv搬运车的驱动轮直径较小对立体停车场的楼面平整度要求高致使建设周期长、耗费高;同时由于全承载式潜入顶高型agv搬运车采用低离地间隙的全承载式主机,其结构底盘、承载部件强度要求高造成制造成本和维护成本高即造价高、推广难的问题;随着当今中国城市汽车数量急剧增加所引发的停车难问题和需提高城市立体停车场站综合利用率的趋势,解决板承载agv搬运式立体停车场采用全承载式潜入顶高型agv搬运车通过四支腿拱形承载结构式转运载车板作为中间载体对车辆进行举升和平移搬运所造成场地利用率低、建设周期长、耗费高和全承载式潜入顶高型agv搬运车的制造成本和维护成本高即造价高、推广难的问题已成当务之急;采用全承载式潜入顶高型agv搬运车通过四支腿拱形承载结构式转运载车板作为中间载体对车辆进行举升平移搬运来实现板承载agv搬运式立体停车场的设置方法,其实施具有以下特点:

①

采用全承载式潜入顶高型agv搬运车驱动轮的直径直接影响四支腿拱形承载结构式转运载车板的总高,四支腿拱形承载结构式转运载车板高度占用大影响净层高参数导致立体停车场的场地利用率降低;

②

采用小直径驱动轮的全承载式潜入顶高型agv搬运车对立体停车场的楼面平整度要求很高致使建设周期长、耗费高问题;

③

全承载式潜入顶高型agv搬运车采用低离地间隙底盘的全承载式主机,其结构底盘紧凑、承载部件强度要求高造成制造成本和维护成本高即造价高、推广难的问题;以现在板承载agv搬运式立体停车场采用全承载式潜入顶高型agv搬运车通过四支腿拱形承载结构式转运载车板作为中间载体对车辆进行举升平移搬运方法所具有的功能,尚待解决全承载式潜入顶高型agv搬运车通过四支腿拱形承载结构式转运载车板作为中间载体对车辆进行举升平移搬运功能所造成场地利用率低、建设周期长、耗费高和全承载式潜入顶高型agv搬运车采用低离地间隙底盘的全承载式主机其制造成本和维护成本高、推广难的问题。

技术实现要素:

3.为了解决现有板承载agv搬运式立体停车场采用全承载式潜入顶高型agv搬运车通过四支腿承载结构式转运载车板作为中间载体对车辆进行举升平移搬运方法所具有的功能,尚待解决全承载式潜入顶高型agv搬运车通过四支腿承载结构式转运载车板作为中间载体对车辆进行举升平移搬运功能所造成场地利用率低、建设周期长、耗费高和全承载

潜入顶高式agv搬运车的场地适用性差、故障率高、维护成本高的问题,本实用新型的目的是提供一种采用非承载u形环抱交换式分离结构agv搬运车与万向轮承载式载车板实现分离和组合搬运功能,环抱交换式分离结构agv搬运车采用大直径驱动舵轮可大幅度提高agv搬运车的场地适用性、减少制造和维护成本,万向轮承载式载车板可大幅度降低空间占用高度,采用电机螺杆驱动式剪叉撑起装置实现万向轮式转运承载板稳固的存放状态,能更好的解决全承载式潜入顶高型agv搬运车通过四支腿拱形承载结构式转运载车板作为中间载体对车辆进行举升平移搬运功能所造成场地利用率低、建设周期长、耗费高和全承载式潜入顶高型agv搬运车采用低离地间隙底盘的全承载式主机其制造成本和维护成本高、推广难问题的万向轮承载式载车板环抱交换型agv搬运车。

4.本实用新型解决其现有技术问题所采用的技术方案是:环抱交换式搬运车底盘的主结构呈u形;在环抱交换式搬运车底盘的相应位置分别固定设置两轴向舵轮总成、旋转定位电机、控制主机、导电插座、滚轮ⅱ;在旋转定位电机输出转臂的前端位置分别固定设置滚轮ⅰ;在载车板下部的相应位置分别固定设置万向轮、电机螺杆驱动式剪叉撑起装置;与滚轮ⅰ和滚轮ⅱ对应,在载车板两侧的相应位置分别固定设置定位块;与导电插座对应,在载车板后端的相应位置固定设置导电插头;导电插座的导电带为垂直方向平行的长条状;组合搬运过程中,导电插头的弹簧式导电针分别与导电插座的导电带呈滑动压触式导通状态;当环抱交换式agv搬运车处于分离待机状态时,控制主机分别控制旋转定位电机旋转驱动将旋转定位电机的输出转臂和滚轮ⅰ收入在环抱交换式搬运车底盘内的预定位置。万向轮承载式载车板由载车板、万向轮、电机螺杆驱动式剪叉撑起装置和导电插头共同组合而成;当万向轮承载式载车板处于分离存放状态时,控制主机分别控制驱动电机驱动电机螺杆驱动式剪叉撑起装置将载车板、万向轮一起撑起脱离地面的预定位置,此时,万向轮承载式载车板通过电机螺杆驱动式剪叉撑起装置稳定撑起在存放区的地面上;当环抱交换型agv搬运车与万向轮承载式载车板处于组合搬运工作状态时,控制主机分别控制旋转定位电机旋转驱动将旋转定位电机的输出转臂和滚轮ⅰ展出并压靠在载车板中部的定位块上,载车板后部的定位块压靠在滚轮ⅱ的前端面;万向轮与两轴向舵轮总成的驱动轮一起落在地面上,此时由万向轮承担载车板的承载功能;控制主机分别控制驱动电机驱动电机螺杆驱动式剪叉撑起装置收入在载车板下部的预定位置;导电插头的弹簧式导电针分别压触在导电插座导电带的靠下部位置呈导通状态;万向轮承载式载车板被合抱在环抱交换式搬运车底盘的u形主结构内呈环抱状。相应的连接电缆一端分别与旋转定位电机、两轴向舵轮总成的行走电机、两轴向舵轮总成的转向电机和导电插座的导电带各端子电连接,相应的连接电缆另一端分别与控制主机的对应端口电连接;相应的连接电缆一端分别与驱动电机各端子电连接,相应的连接电缆另一端分别与导电插头对应的弹簧式导电针电连接;环抱交换型agv搬运车与万向轮承载式载车板的组合搬运工作流程为:载车板被电机螺杆驱动式剪叉撑起装置撑起停放在立体停车场的预定位置,该立体停车场中控系统给分离待机状态的环抱交换型agv搬运车的控制主机发送指令,控制主机通过相应的连接电缆分别控制两轴向舵轮总成的转向电机和行走电机驱动环抱交换型agv搬运车沿u形开口方向从载车板的两侧呈环抱状插入到预定位置停机,此时载车板后部的定位块压靠在滚轮ⅱ的前端面,然后,控制主机通过相应的连接电缆分别控制旋转定位电机旋转驱动旋转定位电机的输出转臂和滚轮ⅰ展出并压靠在载车板中部的定位块上并停机,然后,控制主机通过相应的连接

电缆分别控制驱动电机驱动电机螺杆驱动式剪叉撑起装置将载车板和万向轮放下到预定位置停机,此时承载着载车板的万向轮落在地面上,然后,该立体停车场中控系统给环抱交换型agv搬运车的控制主机发送转运指令,控制主机通过相应的连接电缆分别控制两轴向舵轮总成的转向电机和行走电机驱动呈组合状态的环抱交换型agv搬运车与万向轮承载式载车板一起转运到预定位置停机,环抱交换型agv搬运车与万向轮承载式载车板的组合搬运工作流程完成。

5.本实用新型的有益效果是,提供一种采用非承载u形环抱交换式分离结构agv搬运车与万向轮承载式载车板实现分离和组合搬运功能,环抱交换式分离结构agv搬运车采用大直径驱动舵轮可大幅度提高agv搬运车的场地适用性、减少制造和维护成本,万向轮承载式载车板可大幅度降低空间占用高度,采用电机螺杆驱动式剪叉撑起装置实现万向轮承载式载车板稳固的存放状态,能更好的解决全承载式潜入顶高型agv搬运车通过四支腿拱形承载结构式转运载车板作为中间载体对车辆进行举升平移搬运功能所造成场地利用率低、建设周期长、耗费高和全承载式潜入顶高型agv搬运车采用低离地间隙底盘的全承载式主机其制造成本和维护成本高、推广难的问题,其运用大直径agv驱动轮运行平稳度更高、速度更快、有效延长agv搬运车寿命并节材降费,即满足了现代绿色环保高效生活的发展趋势和要求,同时能解决静态交通所造成的动态交通拥堵及交通秩序等问题。

附图说明

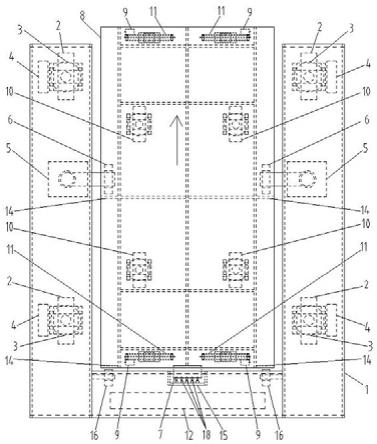

6.图1是本实用新型的环抱交换型agv搬运车在分离待机状态的俯视整体结构示意图。

7.图2是本实用新型的环抱交换型agv搬运车在分离待机状态的左视整体结构示意图。

8.图3是本实用新型的万向轮承载式载车板在分离存放状态的俯视整体结构示意图。

9.图4是本实用新型的万向轮承载式载车板在分离存放状态的左视整体结构示意图。

10.图5是本实用新型在组合搬运状态的俯视整体结构示意图。

11.图6是本实用新型在组合搬运状态的左视整体结构示意图。

12.图7是本实用新型的电气原理图。

13.图中:1.环抱交换型搬运车底盘,2.两轴向舵轮总成,3.行走电机,4.转向电机,5.旋转定位电机,6.滚轮ⅰ,7.导电插头,8.载车板,9.驱动电机,10.万向轮,11.电机螺杆驱动式剪叉撑起装置,12.控制主机,13.连接电缆,14.定位块,15.导电插座,16.滚轮ⅱ,17.弹簧式导电针,18.导电带,19.地面。

具体实施方式

14.下面结合附图和实施例对本实用新型进一步说明。

15.参阅附图1、附图2、附图3和附图4,箭头方向为前向,俯视看,环抱交换式搬运车底盘1的主结构呈u形;俯视和左视看,在环抱交换式搬运车底盘1的相应位置分别固定设置两轴向舵轮总成2、旋转定位电机5、控制主机12、导电插座15、滚轮ⅱ16;在旋转定位电机5输

出转臂的前端位置分别固定设置滚轮ⅰ6;在载车板8下部的相应位置分别固定设置万向轮10、电机螺杆驱动式剪叉撑起装置11;与滚轮ⅰ6和滚轮ⅱ16对应,在载车板8两侧的相应位置分别固定设置定位块14;与导电插座15对应,在载车板8后端的相应位置固定设置导电插头7;导电插座15的导电带18为垂直方向平行的长条状;组合搬运过程中,导电插头7的弹簧式导电针17分别与导电插座15的导电带18呈滑动压触式导通状态;当环抱交换式agv搬运车处于分离待机状态时,控制主机12分别控制旋转定位电机5旋转驱动将旋转定位电机5的输出转臂和滚轮ⅰ6收入在环抱交换式搬运车底盘1内的预定位置。万向轮承载式载车板由载车板8、万向轮10、电机螺杆驱动式剪叉撑起装置11和导电插头7共同组合而成;当万向轮承载式载车板处于分离存放状态时,控制主机12分别控制驱动电机9驱动电机螺杆驱动式剪叉撑起装置11将载车板8、万向轮10一起撑起脱离地面19的预定位置,此时,万向轮承载式载车板通过电机螺杆驱动式剪叉撑起装置11稳定撑起在存放区的地面19上。

16.参阅附图5和附图6,箭头方向为前向,俯视和左视看,当环抱交换型agv搬运车与万向轮承载式载车板处于组合搬运工作状态时,控制主机12分别控制旋转定位电机5旋转驱动将旋转定位电机5的输出转臂和滚轮ⅰ6展出并压靠在载车板8中部的定位块14上,载车板8后部的定位块14压靠在滚轮ⅱ16的前端面;万向轮10与两轴向舵轮总成2的驱动轮一起落在地面19上,此时由万向轮10承担载车板8的承载功能;控制主机12分别控制驱动电机9驱动电机螺杆驱动式剪叉撑起装置11收入在载车板8下部的预定位置;导电插头7的弹簧式导电针17分别压触在导电插座15导电带18的靠下部位置呈导通状态;万向轮承载式载车板被合抱在环抱交换式搬运车底盘1的u形主结构内呈环抱状。

17.参阅附图7,相应的连接电缆13一端分别与旋转定位电机5、两轴向舵轮总成2的行走电机3、两轴向舵轮总成2的转向电机4和导电插座15的导电带18各端子电连接,相应的连接电缆13另一端分别与控制主机12的对应端口电连接;相应的连接电缆13一端分别与驱动电机9各端子电连接,相应的连接电缆13另一端分别与导电插头7对应的弹簧式导电针17电连接;环抱交换型agv搬运车与万向轮承载式载车板的组合搬运工作流程为:载车板8被电机螺杆驱动式剪叉撑起装置11撑起停放在立体停车场的预定位置,该立体停车场中控系统给分离待机状态的环抱交换型agv搬运车的控制主机12发送指令,控制主机12通过相应的连接电缆13分别控制两轴向舵轮总成2的转向电机4和行走电机3驱动环抱交换型agv搬运车沿u形开口方向从载车板8的两侧呈环抱状插入到预定位置停机,此时载车板8后部的定位块14压靠在滚轮ⅱ16的前端面,然后,控制主机12通过相应的连接电缆13分别控制旋转定位电机5旋转驱动旋转定位电机5的输出转臂和滚轮ⅰ6展出并压靠在载车板8中部的定位块14上并停机,然后,控制主机12通过相应的连接电缆13分别控制驱动电机9驱动电机螺杆驱动式剪叉撑起装置11将载车板8和万向轮10放下到预定位置停机,此时承载着载车板8的万向轮10落在地面19上,然后,该立体停车场中控系统给环抱交换型agv搬运车的控制主机12发送转运指令,控制主机12通过相应的连接电缆13分别控制两轴向舵轮总成2的转向电机4和行走电机3驱动呈组合状态的环抱交换型agv搬运车与万向轮承载式载车板一起转运到预定位置停机,环抱交换型agv搬运车与万向轮承载式载车板的组合搬运工作流程完成。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1