一种副车架后横梁结构和副车架的制作方法

1.本实用新型涉及汽车技术领域,具体涉及一种副车架后横梁结构和副车架。

背景技术:

2.副车架后横梁多采用三片焊接式,包括后横梁前板、后横梁后板和后横梁下板,由于后横梁前板和后横梁后板高度并不完全一致,因此,在与纵梁焊接时存在两条焊缝,在后横梁后板与纵梁焊接的焊缝末端,即两条焊缝的交界处,存在较大的应力集中,有焊缝疲劳开裂的风险。

3.现有技术解决应力集中主要包括三种方式:第一种是通过加强板进行补强,从而提高强度和疲劳寿命,但这种方式不利于整体结构的轻量化,成本增加较多,存在一定的设计过剩;第二种是通过改善焊道末端的起收弧来解决焊接应力集中,但改善效果有限;第三种是在焊缝末端附近增设塞焊孔塞焊,从而提高强度和疲劳寿命,但这种方式要求钣金件与钣金件之间的搭接必须为重叠搭接,对于角焊缝搭接就不适用,且增设一道塞焊缝会增加焊接成本。

技术实现要素:

4.本实用新型的目的是提供一种副车架后横梁结构,在不增加成本与重量的情况下,有效降低后横梁后板与纵梁搭接焊缝末端的应力集中,增强连接强度。

5.为解决上述技术问题,本实用新型提供一种后横梁后板,所述后横梁后板两端分别与对应纵梁焊接固定,并对应形成第一焊缝,所述后横梁后板前侧两端分别设置有一个缺口,所述缺口与对应所述第一焊缝具有预定距离。

6.由于后横梁后板和后横梁前板为分体式结构,且高低不平,后横梁后板和后横梁前板焊接于一端的纵梁时,会对应产生两条焊缝,即第一焊缝和第二焊缝,经检测,第一焊缝的末端,即与第二焊缝的交界处应力集中严重。

7.因此,本实用新型在后横梁后板前侧靠近第一焊缝的两端分别设置一个缺口,有效地将焊缝末端的应力集中转移到缺口处,以及焊缝的其他部位,降低焊缝末端的应力集中,从而增强后横梁后板与纵梁的连接强度,避免焊缝疲劳开裂的产生,同时,不增加成本与重量,与现有技术其他解决应力集中的方法相比,解决应力集中的效果好,且保证了副车架后横梁和副车架整体结构的轻量化。

8.可选地,所述缺口的内壁面包括第一平面区域和第二平面区域,所述第一平面区域和所述第二平面区域之间平滑过渡连接。

9.可选地,所述缺口靠近所述第一焊缝的一端与所述第一焊缝之间的距离为所述后横梁后板厚度的3-5倍。

10.可选地,所述缺口在前后方向的深度为所述后横梁后板厚度的5-7倍。

11.可选地,所述缺口横向的宽度为所述后横梁后板厚度的15-19倍。

12.可选地,所述第一平面区域和所述第二平面区域之间的夹角范围为80

°

~100

°

。

13.可选地,所述第一平面区域与所述第一焊缝之间的夹角范围为25

°

~40

°

。

14.本实用新型还提供一种副车架,包括前横梁、后横梁和两纵梁,所述后横梁为前述副车架后横梁结构。

15.本实用新型副车架包括前述副车架后横梁结构,因此具有与前述副车架后横梁结构相同的技术效果,在此不再赘述。

附图说明

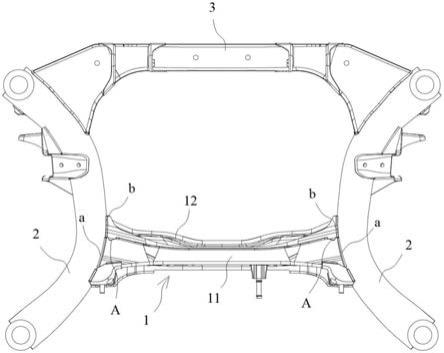

16.图1为本实用新型所提供副车架一种具体实施例的结构示意图;

17.图2为后横梁前板、后横梁后板与纵梁焊接处的局部放大图;

18.图3为图2中后横梁后板与纵梁焊接处的局部放大图;

19.图4为后横梁后板设置缺口的示意图;

20.其中,图1至图4的附图标记说明如下:

21.1-后横梁;11-后横梁后板;12-后横梁前板;a-第一焊缝;b-第二焊缝;a-缺口;a1-第一平面区域;a2-第二平面区域;2-纵梁;3-前横梁。

具体实施方式

22.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面结合附图和具体实施例对本实用新型作进一步的详细说明。

23.本文中所述“第一”、“第二”等词,仅是为了便于描述结构和/或功能相同或者相类似的两个以上的结构或者部件,并不表示对于顺序和/或重要性的某种特殊限定。

24.本文中,后横梁后板11靠近后横梁前板12的一侧为前侧,远离后横梁后板12的一侧为后侧;沿后横梁后板11的延伸方向为横向,沿纵梁2的延伸方向为纵向。

25.请参考图1-图3,图1为本实用新型所提供副车架一种具体实施例的结构示意图;图2为后横梁前板、后横梁后板与纵梁焊接处的局部放大图;图3为图2中后横梁后板与纵梁焊接处的局部放大图。

26.本实用新型提供一种副车架后横梁结构,包括后横梁后板11,后横梁后板11两端分别与对应纵梁2焊接固定,并对应形成第一焊缝a,后横梁后板11前侧两端分别设置有一个缺口a,并且该缺口a与对应第一焊缝a之间具有预定距离。

27.如图2所示,由于后横梁后板11和后横梁前板12为分体式结构,且高低不平,后横梁后板11和后横梁前板12焊接于一端的纵梁2时,会对应产生两条焊缝,即第一焊缝a和第二焊缝b,第一焊缝a的末端,即第一焊缝a与第二焊缝b的交界处应力集中严重,有焊缝疲劳开裂的风险。

28.因此,本实用新型在后横梁后板11前侧分别设置一个缺口a,且与第一焊缝a具有预定距离,有效地将焊缝末端的应力集中转移到缺口a处,以及焊缝的其他部位,降低焊缝末端的应力集中,从而增强连接强度,避免焊缝疲劳开裂的产生,同时,不增加成本与重量,与现有技术其他解决应力集中的方法相比,解决应力集中的效果好,且保证了副车架后横梁和副车架整体结构的轻量化。

29.请参考图4,图4为后横梁后板设置缺口的示意图。

30.本实施例中,缺口a的内壁面包括第一平面区域a1和第二平面区域a2,第一平面区

域a1和第二平面区域a2之间平滑过渡连接,避免缺口a在第一平面区域a1和第二平面区域a2的连接处形状急剧变化,反而产生应力集中,降低后横梁后板11的结构强度。

31.进一步地,定义缺口a靠近第一焊缝a的一端与第一焊缝a之间的距离为f,后横梁后板11厚度为t,f=3t~5t。

32.该设置,既避免缺口a距离第一焊缝a的位置过远,缺口a解决应力集中问题的效果有限;又避免缺口a距离第一焊缝a的位置过近,在后横梁后板11与纵梁2焊接时,将缺口a熔断;在当前取值范围内时,经验证,既能有效解决应力集中问题,还能够有效避免缺口a在焊接过程中被熔断。

33.进一步地,定义缺口a在前后方向的深度为b,该数值的取值范围为:b=5t~7t。

34.该设置,既避免缺口a在前后方向的深度过小,解决应力集中问题的效果有限;又避免缺口a在前后方向的深度过大,降低后横梁后板11的结构强度,导致后横梁后板11在缺口a的位置断开;在当前取值范围内时,经验证,既能有效应力集中问题,还能保证后横梁后板11的结构强度。

35.进一步地,定义缺口a在副车架横向上的宽度为c,该数值的取值范围为:c=15t~19t。

36.同样地,该设置,既避免缺口a在横向上的尺寸过小,解决应力集中问题的效果有限,又避免缺口a在横向上的尺寸过大,降低后横梁后板11的结构强度,导致后横梁后板11在缺口a的位置断开;在当前取值范围内时,经验证,既能有效应力集中问题,还能保证后横梁后板11的结构强度。

37.进一步地,定义第一平面区域a1和第二平面区域a2之间的夹角为e,,夹角取值范围为80

°

~100

°

。

38.该设置,既避免第一平面区域a1和第二平面区域a2之间的夹角过小,缺口a在第一平面区域a1和第二平面区域a2的连接处形状急剧变化,造成应力集中;也避免第一平面区域a1和第二平面区域a2之间的夹角过大,使得缺口a在横向上的尺寸过大,降低后横梁后板11的结构强度,导致后横梁后板11在缺口a的位置断开;在当前取值范围内时,第一平面区域a1和第二平面区域a2可以平缓地过渡连接,有效避免应力集中问题。

39.进一步地,第一平面区域a1与第一焊缝a之间的夹角范围为25

°

~40

°

。

40.本实用新型还提供一种副车架,包括前横梁3、后横梁和两纵梁2,其中,后横梁为前述副车架后横梁结构1。

41.本实用新型副车架包括前述副车架后横梁结构1,因此具有与前述副车架后横梁结构1相同的技术效果,在此不再赘述。

42.以上对本实用新型所提供的一种副车架后横梁结构和副车架进行了详细介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1