转向拉杆总成及车辆的制作方法

1.本实用新型属于车辆零部件技术领域,具体涉及一种转向拉杆总成及车辆。

背景技术:

2.转向拉杆是汽车转向机构中的重要零件,它直接影响汽车操纵的稳定性、运行的安全性和轮胎的使用寿命。转向拉杆主要由外拉杆和内拉杆组成,内拉杆的球头端连接转向机的齿条,另一端对接于外拉杆,外拉杆的另一端通过球头结构连接于转向节。在工作时,内拉杆能把转向机齿条的作用力传递给转向节,进而实现转向,同时,转向节的作用力也依次通过外拉杆和内拉杆传递给转向机齿条。在相互作用的过程中,若转向节的作用力超过拉杆总成的屈服极限(误用工况下),拉杆会产生弯曲变形、断裂,进而对转向机起到保护作用。

3.如果拉杆总成出现变形、断裂的情况,内拉杆更容易受损,理论上需要更换内拉杆,但是内拉杆与齿条和防尘罩安装在一起,更换难度大,实际操作过程中一般是将转向机和拉杆总成共同拆卸下来更换,这就导致了维修更换零件的成本很高。

技术实现要素:

4.本实用新型实施例提供一种转向拉杆总成及车辆,旨在避免同时更换拉杆总成和转向机,以节省维修更换成本,降低维修难度。

5.为实现上述目的,本实用新型采用的技术方案是:

6.第一方面,提供一种转向拉杆总成,包括:

7.内拉杆;以及

8.外拉杆,一端与所述内拉杆连接,所述外拉杆的外周面上开设有弱化凹槽。

9.结合第一方面,在一种可能的实现方式中,所述外拉杆包括:

10.外拉杆本体;以及

11.保护杆,所述保护杆的一端与所述外拉杆本体可拆卸连接,另一端与所述内拉杆可拆卸连接,所述弱化凹槽开设于所述保护杆的外周面上。

12.结合第一方面,在一种可能的实现方式中,所述弱化凹槽为沿所述外拉杆的周向连续分布的环形槽。

13.结合第一方面,在一种可能的实现方式中,所述弱化凹槽为非环形槽,所述弱化凹槽设有至少一个。

14.结合第一方面,在一种可能的实现方式中,所述弱化凹槽沿所述外拉杆的周向开设有多个,多个所述弱化凹槽在所述外拉杆的周向上均匀分布。

15.结合第一方面,在一种可能的实现方式中,所述弱化凹槽两侧壁的间距沿所述弱化凹槽的开口方向逐渐增大。

16.结合第一方面,在一种可能的实现方式中,所述弱化凹槽为非环形槽,所述外拉杆本体和所述保护杆之间设有定位结构,所述定位结构用于标定所述弱化凹槽在所述外拉杆

本体周向上的位置。

17.结合第一方面,在一种可能的实现方式中,所述外拉杆本体和所述保护杆之间螺纹连接,所述定位结构包括设于所述外拉杆本体上的定位标记。

18.结合第一方面,在一种可能的实现方式中,所述保护杆和所述内拉杆之间螺纹连接。

19.本技术提供的转向拉杆总成,在外拉杆上设置弱化凹槽,如果误用工况的作用力超出拉杆总成能够承受的最大冲击力,则设置了弱化凹槽的位置首先弯曲,内拉杆和转向机不受影响,维修时更换外拉杆即可,这在很大程度上降低了维修更换零件的成本,降低了维修的难度,缩短了维修时间。

20.第二方面,本实用新型实施例还提供了一种车辆,包括上述的转向拉杆总成。

21.本技术提供的车辆,通过采用上述的转向拉杆总成,避免了维修时同时更换转向机和拉杆总成的情况,大幅度降低了维修成本,提升用户满意度。

附图说明

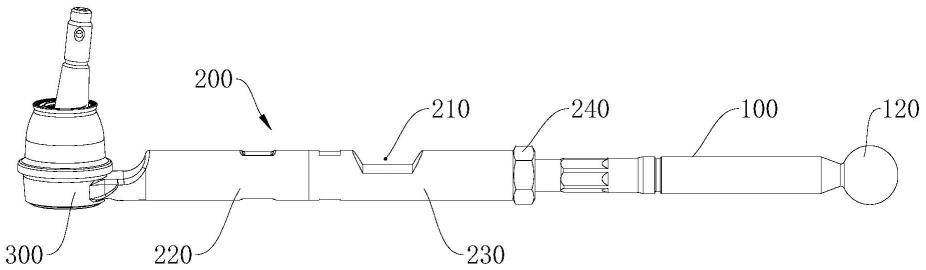

22.图1为本实用新型实施例一提供的转向拉杆总成的结构示意图一;

23.图2为本实用新型实施例一提供的转向拉杆总成的结构示意图二;

24.图3为本实用新型实施例二提供的转向拉杆总成的结构示意图;

25.图4为本实用新型实施例二提供的转向拉杆总成的内部结构剖视图;

26.图5为本实用新型实施例三采用的保护杆的断面结构示意图。

27.附图标记说明:

28.100、内拉杆;110、第二螺杆;120、内拉杆球头;200、外拉杆;210、弱化凹槽;220、外拉杆本体;221、内螺孔;222、定位标记;230、保护杆;231、第一螺杆;232、内孔;240、紧固螺母;300、外球头。

具体实施方式

29.为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

30.请一并参阅图1至图4,现对本实用新型提供的转向拉杆总成进行说明。所述转向拉杆总成,包括内拉杆100和外拉杆200,外拉杆200的一端与内拉杆100连接,外拉杆200的外周面上开设有弱化凹槽210。

31.本技术中的外拉杆200远离内拉杆100的一端通过外球头300实现与转向节的连接,内拉杆100远离外拉杆200的一端通过内拉杆球头120与转向机的齿条连接。

32.本实施例提供的转向拉杆总成,与现有技术相比,在外拉杆200上设置弱化凹槽210,如果误用工况的作用力超出拉杆总成能够承受的最大冲击力,则设置了弱化凹槽210的位置首先弯曲,内拉杆100和转向机不受影响,维修时更换外拉杆200即可,更换方便,这在很大程度上降低了维修更换零件的成本,降低了维修的难度,缩短了维修时间。

33.在一些实施例中,参阅图1至图4,外拉杆200包括外拉杆本体220和保护杆230,保护杆230的一端与外拉杆本体220可拆卸连接,另一端与内拉杆100可拆卸连接,弱化凹槽

210开设于保护杆230的外周面上。

34.如果误用工况的作用力超出拉杆总成能够承受的最大冲击力,则保护杆230首先弯曲变形,而外拉杆本体220和内拉杆100则受到保护,在维修的时候,只需更换保护杆230即可,进一步降低了拆装零件的难度,降低了维修成本。

35.在一些实施例中,参阅图1及图2,外拉杆本体220和保护杆230之间,以及保护杆230和内拉杆100之间分别通过螺纹结构实现连接。

36.为实现上述的螺纹连接,可在保护杆230的一端设置保护杆螺杆,外拉杆本体220的一端开设与该螺杆相对应的内螺孔;同时,保护杆230的另一端开设盲孔,盲孔的开口端固接有紧固螺母240,在内拉杆100的一端设置与紧固螺母240适配的内拉杆螺杆。

37.当然,外拉杆本体220和保护杆230之间,以及保护杆230和内拉杆100之间也可通过卡接、螺纹连接件连接等方式实现连接,能满足装配需求即可,在此不再一一列举。

38.作为弱化凹槽210的一种实施例,弱化凹槽210为沿外拉杆200的周向连续分布的环形槽。环形槽的设置能适应任意方向应力的弯曲,使用灵活性强。

39.作为弱化凹槽210的另一种实施例,参阅图1至图4,弱化凹槽210为非环形槽,弱化凹槽210设有一个。

40.作为弱化凹槽210的又一种实施例,参阅图5,弱化凹槽210为非环形槽,弱化凹槽210沿外拉杆200的周向开设有多个。

41.在上述实施例的基础上,多个弱化凹槽210在外拉杆200的周向上均匀分布。例如,当弱化凹槽210设有两个的时候,两个弱化凹槽210相对设置,如图5所示。当然,弱化凹槽210的数量也可以是三个、四个,甚至更多,在此不再一一列举。

42.上述几个非环形槽的实施例,能满足保护内拉杆100和转向机的要求,同时,通过控制弱化凹槽210的开口方向,能有效控制外拉杆200的弯曲方向,避免弯曲的时候与周围构件发生干涉,也有利于降低弯曲部分的拆卸难度,以设置一个弱化凹槽210的情况为例,优先向弱化凹槽210开口的方向折弯;另外,通过控制弱化凹槽210的尺寸,可以控制弯曲极限作用力的大小。

43.在一些实施例中,参阅图1至图4,弱化凹槽210两侧壁的间距沿弱化凹槽210的开口方向逐渐增大。本实施例的弱化凹槽210加工难度低,同时,可弯曲的自由度较大,避免阻碍弯曲的过程。

44.在一些实施例中,参阅图3,弱化凹槽210为非环形槽,外拉杆本体220和保护杆230之间设有定位结构,定位结构用于标定弱化凹槽210在外拉杆本体220周向上的位置。本实施例基于前述保护杆230的一端与外拉杆本体220可拆卸连接的结构实现,通过设置定位结构,在组装保护杆230和外拉杆本体220的时候,操作人员可通过视觉或其他感知来对标弱化凹槽210在外拉杆本体220周向上的位置,进而实现弯曲方向可控。

45.需要理解的是,若外拉杆200为一体式构件,则直接在外拉杆200的指定位置加工弱化凹槽210即可,不涉及上述的定位结构。

46.在一些实施例中,参阅图3,外拉杆本体220和保护杆230之间螺纹连接,定位结构包括设于外拉杆本体220上的定位标记222。在组装外拉杆本体220和保护杆230时,先将保护杆230上的弱化凹槽210对准定位标记222,随后旋转保护杆230将其螺接于外拉杆本体220上,螺接到位后,弱化凹槽210即处于指定的位置范围之内,外拉杆本体220与保护杆230

组装完毕后,再将保护杆230与内拉杆100进行组装。本实施例使用直观的定位标记222,通过操作人员的视觉感知就能准确的对弱化凹槽210的位置做出判断,结构简单,操作方便。

47.在上述实施例的基础上,为了更加准确的实现组装定位,定位标记222设有多个,分为螺接前定位标记和螺接后定位标记,在组装时,先将保护杆230上的弱化凹槽210对准螺接前定位标记,在螺接后,保证弱化凹槽210能对准螺接后定位标记即可。

48.在上述实施例的基础上,保护杆230上也可设有标记,能够更加支管的方便与外拉杆本体220上的定位标记222相互对应,进而能更加方便的确定弱化凹槽210的位置。

49.作为外拉杆本体220和保护杆230之间螺接结构的一种具体实施例,参阅图4,保护杆230的一端设有第一螺杆231,外拉杆本体220的一端开设有与第一螺杆231适配的内螺孔221。

50.在一些实施例中,参阅图4,为了方便保护杆230与内拉杆100的连接,保护杆230和内拉杆100之间螺纹连接。需要说明的是,保护杆230和内拉杆100之间的相对位置关系无需限定,保证组装后结构稳定可靠即可。

51.具体的,参阅图4,保护杆230的另一端开设有内孔232,内孔232的开口端固接有紧固螺母240,内拉杆100的一端设有与紧固螺母240适配的第二螺杆110。

52.本技术的转向拉杆总成,通过在更加容易更换的零件上设置弱化凹槽210,使得弯曲受损的零件更换更加方便,提升更换效率,缩短维修时间,也避免了同时更换转向机的问题,节省维修成本;同时,还能通过控制弱化凹槽210的开口方向调整转向拉杆总成的弯曲方向,通过控制弱化凹槽210的尺寸,控制转向拉杆总成可承受的极限弯曲作用力。因此,本技术的转向拉杆总成能对转向系统起到更好的保护作用。

53.基于同一发明构思,本技术实施例还提供一种车辆,包括上述的转向拉杆总成。

54.本实施例提供的车辆,与现有技术相比,通过采用上述的转向拉杆总成,避免了维修时同时更换转向机和拉杆总成的情况,大幅度降低了维修成本,提升用户满意度。

55.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1