一种高强度重型随车起吊运输车车架总成的制作方法

1.本实用新型涉及一种运输车车架总成,特别是涉及一种高强度重型随车起吊运输车车架总成,属于专用车底盘技术领域。

背景技术:

2.现有的重型随车起吊运输车车架总成普遍采用两层纵梁加上局部加强式车架,也有部分车架的纵梁是采用三层结构。对于重型随车运输起吊运输车,车架采用两层纵梁,在一些复杂工况下强度不足,车架容易出现车开裂失效现象;在标准宽度车架内侧再增加一层纵梁,使用内三层纵梁结构,因给车架内侧增加了纵梁,缩小了横梁的安装宽度,会导致在平衡轴横梁上安装后桥悬架时出现干涉现象,影响安装便利性和使用可靠性。

技术实现要素:

3.本实用新型的主要目的是为了提供一种高强度重型随车起吊运输车车架总成,本设备上的中间纵梁和内纵梁为开口向内的槽型结构,外纵梁为上包l型结构,外纵梁和中间纵梁的厚度均为8mm,内纵梁的厚度为5mm。相当于在标准车架外侧加装一层上包l型结构外梁,原宽度为850mm的标准宽度车架宽度变为866mm,解决了因两层纵梁结构强度不足而导致车架开裂的问题。同时避免了内三层纵梁结构,因给车架内侧增加了纵梁,缩小了横梁的安装宽度,而导致在平衡轴横梁上安装后桥悬架时出现的干涉现象,提高了安装便利性和使用可靠性,悬架中间支座与车架纵梁和平衡轴横梁固定连接,车架总成直接带部件悬架中间支座,具有安装悬架方便、可靠的特点,解决了背景技术中所述内三层纵梁带来的装配干涉和局部加强车架强度不足导致的车架开裂失效问题,在车架纵梁内侧加装内支撑座,开口方向与纵梁槽口相向布置,其上下翻边同车架纵梁覆面固定连接,上、下表面分别同车架内纵梁上、下翼面内侧贴实设置,具有抗变形能力强的特点,同时增加了车架上翼面的变形能力,内支撑座与车架内侧腹面形成通孔,利于管路、线束通过。

4.本实用新型的目的可以通过采用如下技术方案达到:

5.一种高强度重型随车起吊运输车车架总成,包括首横梁、纵横梁总成、中间横梁、内支撑座、上装连接板、平衡轴横梁、悬架中间支座、尾横梁、内纵梁、中间纵梁和外纵梁,纵横梁总成中间两侧处等间距安装有内支撑座,纵横梁总成中间等间距安装有中间横梁,中间横梁中间两侧处设有悬架中间支座,纵横梁总成中间一侧处安装有平衡轴横梁,尾横梁安装在纵横梁总成中间一侧处,上装连接板安装在首横梁一侧的纵横梁总成中下段一侧处,尾横梁安装在中间横梁一侧处,中间纵梁和内纵梁为开口向内的槽型结构,外纵梁为上包l 型结构,且外纵梁安装在内纵梁和中间纵梁外壁处。

6.优选的,外纵梁和中间纵梁厚度为8mm,内纵梁的厚度为5mm,且内纵梁和中间纵梁外壁包裹有外纵梁,且外纵梁宽度为866mm。

7.优选的,悬架中间支座、车架纵梁和平衡轴横梁相互固定连接。

8.优选的,车架总成上安装有悬架中间支座。

9.优选的,车架纵梁内侧设有内支撑座,且开口方向与纵梁槽口相向布置。

10.优选的,纵横梁总成为三层结构。

11.本实用新型的有益技术效果:

12.本实用新型提供的一种高强度重型随车起吊运输车车架总成,本设备上的中间纵梁和内纵梁为开口向内的槽型结构,外纵梁为上包l型结构,外纵梁和中间纵梁的厚度均为8mm,内纵梁的厚度为5mm。相当于在标准车架外侧加装一层上包l型结构外梁,原宽度为850mm的标准宽度车架宽度变为866mm,解决了因两层纵梁结构强度不足而导致车架开裂的问题。同时避免了内三层纵梁结构,因给车架内侧增加了纵梁,缩小了横梁的安装宽度,而导致在平衡轴横梁上安装后桥悬架时出现的干涉现象,提高了安装便利性和使用可靠性,悬架中间支座与车架纵梁和平衡轴横梁固定连接,车架总成直接带部件悬架中间支座,具有安装悬架方便、可靠的特点,解决了背景技术中所述内三层纵梁带来的装配干涉和局部加强车架强度不足导致的车架开裂失效问题,在车架纵梁内侧加装内支撑座,开口方向与纵梁槽口相向布置,其上下翻边同车架纵梁覆面固定连接,上、下表面分别同车架内纵梁上、下翼面内侧贴实设置,具有抗变形能力强的特点,同时增加了车架上翼面的变形能力,内支撑座与车架内侧腹面形成通孔,利于管路、线束通过。

附图说明

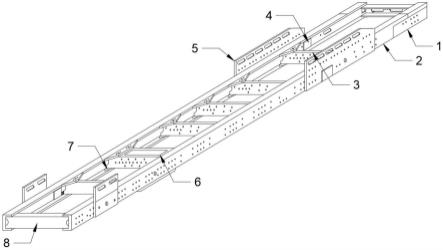

13.图1为按照本实用新型的一种高强度重型随车起吊运输车车架总成的一优选实施例的装置整体立体结构主视图;

14.图2为按照本实用新型的一种高强度重型随车起吊运输车车架总成的一优选实施例的纵梁结构示意图;

15.图3为按照本实用新型的一种高强度重型随车起吊运输车车架总成的一优选实施例的悬架结构示意图;

16.图4为按照本实用新型的一种高强度重型随车起吊运输车车架总成的一优选实施例的悬车架后视图;

17.图5为按照本实用新型的一种高强度重型随车起吊运输车车架总成的一优选实施例的支撑座安装示意图。

18.图中:1-首横梁,2-纵横梁总成,3-中间横梁,4-内支撑座,5-上装连接板,6-平衡轴横梁,7-悬架中间支座,8-尾横梁,9-内纵梁,10-中间纵梁,11

‑ꢀ

外纵梁。

具体实施方式

19.为使本领域技术人员更加清楚和明确本实用新型的技术方案,下面结合实施例及附图对本实用新型作进一步详细的描述,但本实用新型的实施方式不限于此。

20.如图1-图5所示,本实施例提供的一种高强度重型随车起吊运输车车架总成,包括首横梁1、纵横梁总成2、中间横梁3、内支撑座4、上装连接板5、平衡轴横梁6、悬架中间支座7、尾横梁8、内纵梁9、中间纵梁10和外纵梁11,纵横梁总成2中间两侧处等间距安装有内支撑座4,纵横梁总成2中间等间距安装有中间横梁3,中间横梁3中间两侧处设有悬架中间支座7,纵横梁总成2中间一侧处安装有平衡轴横梁6,尾横梁8安装在纵横梁总成2中间一侧处,上装连接板5安装在首横梁1一侧的纵横梁总成2中下段一侧处,尾横梁8安装在中间横

梁3一侧处,中间纵梁10和内纵梁9为开口向内的槽型结构,外纵梁11 为上包l型结构,且外纵梁11安装在内纵梁9和中间纵梁10外壁处。

21.总工作原理:本设备上的中间纵梁10和内纵梁9为开口向内的槽型结构,外纵梁11为上包l型结构,外纵梁11和中间纵梁10的厚度均为8mm,内纵梁 9的厚度为5mm。相当于在标准车架外侧加装一层上包l型结构外梁,原宽度为 850mm的标准宽度车架宽度变为866mm,解决了因两层纵梁结构强度不足而导致车架开裂的问题。同时避免了内三层纵梁结构,因给车架内侧增加了纵梁,缩小了横梁的安装宽度,而导致在平衡轴横梁6上安装后桥悬架时出现的干涉现象,提高了安装便利性和使用可靠性,悬架中间支座与车架纵梁和平衡轴横梁6 固定连接,车架总成直接带部件悬架中间支座7,具有安装悬架方便、可靠的特点,解决了背景技术中所述内三层纵梁带来的装配干涉和局部加强车架强度不足导致的车架开裂失效问题,在车架纵梁内侧加装内支撑座4,开口方向与纵梁槽口相向布置,其上下翻边同车架纵梁覆面固定连接,上、下表面分别同车架内纵梁9上、下翼面内侧贴实设置,具有抗变形能力强的特点,同时增加了车架上翼面的变形能力,内支撑座与车架内侧腹面形成通孔,利于管路、线束通过。

22.在本实施例中:外纵梁11和中间纵梁10厚度为8mm,内纵梁9的厚度为 5mm,且内纵梁9和中间纵梁10外壁包裹有外纵梁11,且外纵梁11宽度为866mm。

23.在本实施例中:悬架中间支座7、车架纵梁和平衡轴横梁6相互固定连接。

24.在本实施例中:车架总成上安装有悬架中间支座7。

25.在本实施例中:车架纵梁内侧设有内支撑座4,且开口方向与纵梁槽口相向布置。

26.在本实施例中:纵横梁总成2为三层结构。

27.以上所述,仅为本实用新型进一步的实施例,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型所公开的范围内,根据本实用新型的技术方案及其构思加以等同替换或改变,都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1