一种操纵安装结构及收获机的制作方法

1.本实用新型属于收获机驾驶室结构设计技术领域,具体涉及一种操纵安装结构及收获机。

背景技术:

2.收获机驾驶室操作区域是驾驶员操控机器执行各种指令、动作的区域,不同收获机械操纵的形式及结构不同。当对收获机进行功能改进时,需重新设计更换操纵系统。

3.而现有收获机驾驶室操纵结构设计较为复杂,结构紧凑,安装面板采用注塑成型、冲压等工艺制备,需要专用模具,生产工艺高,可更改性及拓展性较差,因此新操纵系统的开发周期长,代价高。

技术实现要素:

4.为解决现有技术的不足,本实用新型提供一种操纵安装结构,具有拓展性强、开发周期短、成本低的优点。

5.本实用新型的另一目的是提供一种收获机。

6.为解决现有技术的不足,本实用新型提供的技术方案为:

7.一种操纵安装结构,包括第一安装面板、第二安装面板、肘拖、翘板开关安装支架、第一安装面板安装架和第二安装面板安装架;

8.所述第二安装面板安装架与驾驶室的底面固定连接,与驾驶室内的座椅架相邻设置;

9.所述第一安装面板安装架与驾驶室的底面固定连接,与第二安装面板安装架相邻设置,第一安装面板安装架和座椅架分别位于第二安装面板安装架的两侧,第一安装面板安装架的高度低于第二安装面板安装架;

10.所述第一安装面板通过钣金折弯工艺制作而成,通过螺栓固定在第一安装面板安装架上;

11.所述第二安装面板通过钣金折弯工艺制作而成,通过螺栓固定在第二安装面板安装架上,第二安装面板设有翘板开关安装螺纹孔、翘板开关安装口和肘拖安装螺纹孔一;

12.第一安装面板和第二安装面板均设有多个安装接口;

13.所述安装接口在通过激光切割制作而成;

14.所述翘板开关安装口通过激光切割制作而成;所述翘板开关安装螺纹孔环绕翘板开关安装口;

15.所述肘拖通过穿过所述肘拖安装螺纹孔一的螺栓固定在第二安装面板上;

16.所述翘板开关安装支架通过穿过翘板开关安装螺纹孔的螺栓固定在第二安装面板上。

17.优选的,所述第一安装面板设有收放机安装接口、取力器安装接口和换挡机构安装接口;

18.所述收放机安装接口、取力器安装接口和换挡机构安装接口通过激光切割制作而成。

19.优选的,还包括换挡机构安装支架;所述换挡机构安装支架固定在所述第一安装面板下方,通过钣金折弯工艺制作而成,换挡机构安装支架通过螺栓与驾驶室的底面固定连接。

20.优选的,所述第二安装面板设有快慢速开关安装接口、多态开关安装接口、多态开关安装螺纹孔、点烟器安装接口、手油门安装接口、usb安装接口、usb安装螺纹孔和翻盖插座安装接口;

21.所述快慢速开关安装接口、多态开关安装接口、点烟器安装接口、手油门安装接口、usb安装接口和翻盖插座安装接口通过激光切割制作而成;

22.所述多态开关安装螺纹孔环绕多态开关安装接口;

23.所述usb安装螺纹孔环绕usb安装接口。

24.优选的,所述第二安装面板还设有快慢速开关安装支架;

25.所述快慢速开关安装支架竖直设立,上端与第二安装面板的下端面固定连接,侧面与所述第二安装面板安装架固定连接,快慢速开关安装支架上设有多个高度不同的快慢速开关安装螺纹孔。

26.优选的,所述第二安装面板还设有手油门安装支架;

27.所述手油门安装支架竖直设立,上端与第二安装面板的下端面固定连接,手油门安装支架上设有手油门安装螺纹孔;

28.所述手油门安装螺纹孔为竖直长圆孔。

29.优选的,所述肘拖还设有肘拖安装支架,肘拖通过钣金折弯工艺制作而成;

30.所述肘拖安装支架竖直设立,通过穿过所述肘拖安装螺纹孔一的螺栓与所述第二安装面板固定连接,肘拖安装支架上设有肘拖安装螺纹孔二;

31.肘拖通过穿过所述肘拖安装螺纹孔二的螺栓与肘拖安装支架固定连接;

32.肘拖安装螺纹孔一为水平长圆孔;

33.肘拖安装螺纹孔二为竖直长圆孔。

34.优选的,所述翘板开关安装螺纹孔为水平长圆孔;

35.所述翘板开关安装支架通过钣金折弯工艺制作而成,翘板开关安装支架设有多个翘板开关安装接口;

36.所述翘板开关安装接口通过激光切割制作而成。

37.优选的,所述第一安装面板和第二安装面板位于座椅架右侧。

38.一种收获机,其特征在于,包括前述的操纵安装结构。

39.本实用新型的有益效果:

40.本技术通过钣金折弯工艺制备所需的第一安装面板和第二安装面板,同时通过激光切割快速的在第一安装面板和第二安装面板切割所需的安装接口,可根据不同操纵配置、功能需求设计相应的安装面板,实现不同操纵的安装,满足多种功能需求,方便快捷,成本低,当收获机进行功能改进,需重新设计更换操纵系统时,可以快速开发出符合需求的第一安装面板和第二安装面板;同时,本技术对操纵结构进行模块划分,肘拖、翘板开关、手油门、换挡机构、快慢速开关等模块采用可拆卸结构,模块可更换、收获机操纵系统的功能可

拓展。因此,本实用新型提供的操纵安装结构具有拓展性强、开发周期短、成本低的优点。

附图说明

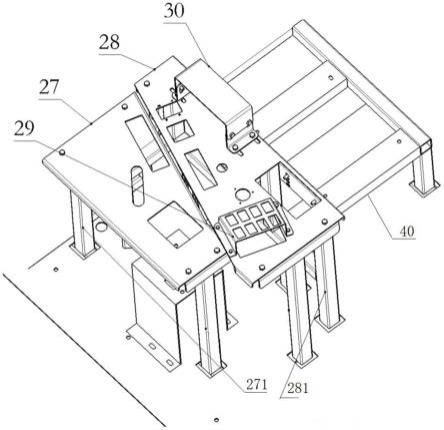

41.图1为本实用新型提供的操纵安装结构的结构示意图;

42.图2为本实用新型提供的第一安装面板和第二安装面板的俯视图;

43.图3为本实用新型提供的操纵安装结构的使用状态示意图;

44.图4为本实用新型提供的第一安装面板和第二安装面板的安装示意图;

45.图5为本实用新型提供的肘拖的安装示意图;

46.图6为本实用新型提供的换挡机构安装支架的结构示意图;

47.图7为本实用新型提供的手油门安装支架的结构示意图;

48.图8为本实用新型提供的快慢速开关安装支架的结构示意图;

49.其中,

50.27为第一安装面板,271为第一安装面板安装架,28为第二安装面板,281为第二安装面板安装架,282为肘拖安装螺纹孔一,29为翘板开关安装支架,291为翘板开关,30为肘拖,301为肘拖安装支架,302为肘拖安装螺纹孔二,31为快慢速开关安装接口,311为快慢速开关,312为快慢速开关安装支架,313为快慢速开关安装螺纹孔,32为多态开关安装接口,321为多态开关,33为点烟器安装接口,331为点烟器,34为手油门安装接口,341为手油门,342为手油门安装支架,343为手油门安装螺纹孔,35为usb安装接口,351为usb,36为翻盖插座安装接口,361为翻盖插座,37为收放机安装接口,371为收放机,38为取力器安装接口,381为取力器,39为换挡机构安装接口,391为换挡机构,392为换挡机构安装支架,40为座椅架。

具体实施方式

51.下面结合实施方式对本实用新型作进一步描述。以下实施方式仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

52.本实用新型实施例提供一种操纵安装结构,参见图1及图4,包括第一安装面板27、第二安装面板28、肘拖30、翘板开关安装支架29、第一安装面板安装架271和第二安装面板安装架281。具体的,第二安装面板安装架282竖直设立,与位于下方的驾驶室的底面焊接固定,与驾驶室内的座椅架40相邻设置。第一安装面板安装架271竖直设立,与位于下方的驾驶室的底面焊接固定,与第二安装面板安装架281相邻设置,第一安装面板安装架271和座椅架40分别位于第二安装面板安装架281的两侧,第一安装面板安装架271的高度低于第二安装面板安装架281。第一安装面板27通过钣金折弯工艺制作而成,水平设置,通过螺栓固定在第一安装面板安装架271上。第二安装面板28通过钣金折弯工艺制作而成,水平设置,通过螺栓固定在第二安装面板安装架281上,第二安装面板设有翘板开关安装螺纹孔、翘板开关安装口和肘拖安装螺纹孔一。第一安装面板271和第二安装面板281均设有多个安装接口;安装接口在板材激光下料时通过激光切割制作而成;翘板开关安装口在板材激光下料时通过激光切割制作而成;翘板开关安装螺纹孔环绕翘板开关安装口;肘拖通过穿过肘拖安装螺纹孔一的螺栓固定在第二安装面板上;翘板开关安装支架通过穿过翘板开关安装螺纹孔的螺栓固定在第二安装面板上。

53.本技术通过钣金折弯工艺制备所需的第一安装面板和第二安装面板,同时通过激光切割快速的在第一安装面板和第二安装面板切割所需的安装接口,可根据不同操纵配置、功能需求设计相应的安装面板,实现不同操纵的安装,满足多种功能需求,方便快捷,成本低,当收获机进行功能改进,需重新设计更换操纵系统时,可以快速开发出符合需求的第一安装面板和第二安装面板。同时,且当安装接口、翘板开关安装支架或肘拖等模块不合适时,可快速拆卸并更换第一安装面板、第二安装面板、翘板开关安装支架和肘拖,缩短新操作系统的开发周期。因此,本实用新型提供的操纵安装结构具有拓展性强、开发周期短、成本低的优点。

54.在本实用新型的可选实施例中,参见图2第一安装面板27设有收放机安装接口37、取力器安装接口38和换挡机构安装接口39;收放机安装接口、取力器安装接口和换挡机构安装接口在板材激光下料时通过激光切割制作而成。收放机371、取力器381和换挡机构391安装后的状态见图3。收放机与收放机安装接口卡接即可。

55.在本实用新型的可选实施例中,参见图6,操纵安装结构还包括用于安装换挡机构391的换挡机构安装支架392;换挡机构安装支架392固定在第一安装面板27下方,通过钣金折弯工艺制作而成,换挡机构安装支架392通过螺栓与驾驶室的底面固定连接。换挡机构391与换挡机构安装接口卡接。换挡机构与换挡机构安装支架的连接处图中未示出。

56.在本实用新型的可选实施例中,参见图2,第二安装面板28设有快慢速开关安装接口31、多态开关安装接口32、多态开关安装螺纹孔、点烟器安装接口33、手油门安装接口34、usb安装接口35、usb安装螺纹孔和翻盖插座安装接口36;快慢速开关安装接口、多态开关安装接口、点烟器安装接口、手油门安装接口、usb安装接口和翻盖插座安装接口在板材激光下料时通过激光切割制作而成;多态开关安装螺纹孔环绕多态开关安装接口;usb安装螺纹孔环绕usb安装接口。快慢速开关311、多态开关321、点烟器331、手油门341、翻盖插座361和usb351安装后的状态见图3。usb通过螺栓与usb安装接口固定。翻盖插座与翻盖插座安装接口卡接即可。点烟器与点烟器安装接口卡接即可。多态开关与多态开关安装接口卡接即可。

57.在本实用新型的可选实施例中,参见图8,第二安装面板还设有快慢速开关安装支架312;快慢速开关安装支架312竖直设立,上端与第二安装面板的下端面固定连接,侧面与第二安装面板安装架281固定连接,快慢速开关安装支架312上设有多个高度不同的快慢速开关安装螺纹孔313。本技术中快慢速开关通过螺栓与快慢速开关安装支架固定,安装高度可以灵活调节。

58.在本实用新型的可选实施例中,参见图7,第二安装面板还设有手油门安装支架342;手油门安装支架342竖直设立,上端与第二安装面板的下端面固定连接,手油门安装支架上设有手油门安装螺纹孔343;手油门安装螺纹孔343为竖直长圆孔。本技术中手油门通过螺栓与手油门安装支架固定,高度可以灵活调节。

59.在本实用新型的可选实施例中,参见图5,肘拖30还设有肘拖安装支架301,肘拖通过钣金折弯工艺制作而成;肘拖安装支架301竖直设立,通过穿过肘拖安装螺纹孔一282的螺栓与第二安装面板28固定连接,肘拖安装支架301上设有肘拖安装螺纹孔二302;肘拖30通过穿过肘拖安装螺纹孔二302的螺栓与肘拖安装支架301固定连接;肘拖安装螺纹孔一282为水平长圆孔;肘拖安装螺纹孔二302为竖直长圆孔。本技术可以灵活调节肘拖在水平方向和竖直方向的位置,便于验证方案合理性以及验证实际状态下肘拖的最合适位置。

60.在本实用新型的可选实施例中,翘板开关安装螺纹孔为水平长圆孔;翘板开关安装支架通过钣金折弯工艺制作而成,翘板开关安装支架设有多个翘板开关安装接口;翘板开关安装接口在板材激光下料时通过激光切割制作而成。翘板开关291安装后的状态见图3。本技术中,翘板开关安装支架制作简单,可灵活拓展,且翘板开关安装支架的水平位置可调。

61.在本实用新型的可选实施例中,参见图1,第一安装面板27和第二安装面板28位于座椅架40右侧。

62.本实用新型实施例还提供一种收获机,包括前述的操纵安装结构。

63.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1