一种飞机座舱盖机身口框密封结构及装配方法与流程

1.本技术属于飞机座舱盖机身口框密封设计技术领域,具体涉及一种飞机座舱盖机身口框密封结构及装配方法。

背景技术:

2.飞机座舱盖机身口框间设计有密封结构,以防止飞机飞行时,在该部位发生气体泄漏,当前,座舱盖机身口框间密封结构存在以下缺陷:

3.1)以天然橡胶制造,耐磨性较差,易被磨损,且耐寒性较差,遭受低温环境,易发生硬化失效。

4.2)为保证座舱盖、机身口框间的密封性,密封结构被挤压在座舱盖、机身口框间,飞机座舱盖打开、闭合时,易对密封结构产生剐蹭,使密封结构发生破坏;

5.3)密封结构连接在座舱盖上,连接不够可靠,易发生脱落,由此导致危险事故。

6.鉴于上述技术缺陷的存在提出本技术。

7.需注意的是,以上背景技术内容的公开仅用于辅助理解本发明的发明构思及技术方案,其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本技术的申请日已经公开的情况下,上述背景技术不应当用于评价本技术的新颖性和创造性。

技术实现要素:

8.本技术的目的是提供一种飞机座舱盖机身口框密封结构及装配方法,以克服或减轻已知存在的至少一方面的技术缺陷。

9.本技术的技术方案是:

10.一方面提供一种飞机座舱盖机身口框密封结构,包括:

11.机身口框;

12.座舱盖,连接在机身口框上,其边缘具有安装槽;安装槽侧壁具有卡块,底壁具有座舱盖穿孔;

13.硅橡胶软管,其上具有充气孔,敷设在安装槽中,其外壁具有卡槽;卡块卡在卡槽中;

14.充气嘴,连接在充气孔中,穿过座舱盖穿孔接入座舱通气管路,以能够对硅橡胶软管进行充放气,使硅橡胶软管具有:

15.充气状态,硅橡胶软管充气膨胀,在座舱盖关闭后,填充在述座舱盖、机身口框间;

16.泄气状态,硅橡胶软管放气收缩,在座舱盖关闭后,与机身口框间存有间隙。

17.根据本技术的至少一个实施例,上述的飞机座舱盖机身口框密封结构中,硅橡胶软管外壁具有凸出部分,该凸出部位凸出于安装槽,在硅橡胶软管处于充气状态时,与机身口框密封接触。

18.根据本技术的至少一个实施例,上述的飞机座舱盖机身口框密封结构中,还包括:

19.橡胶板,其一侧与安装槽底壁以胶粘剂粘接,其上具有橡胶板穿孔;橡胶板穿孔供

充气嘴穿过;

20.双面胶,其一侧与橡胶板另一侧以胶粘剂粘接,其另一侧与硅橡胶软管以胶粘剂粘接。

21.根据本技术的至少一个实施例,上述的飞机座舱盖机身口框密封结构中,橡胶板、双面胶间以fn303胶粘剂粘接。

22.根据本技术的至少一个实施例,上述的飞机座舱盖机身口框密封结构中,双面胶、硅橡胶软管间以gd

‑

611胶粘剂粘接。

23.根据本技术的至少一个实施例,上述的飞机座舱盖机身口框密封结构中,硅橡胶软管外壁面涂抹有滑石粉。

24.另一方面提供一种飞机座舱盖机身口框密封结构装配方法,包括:

25.制作硅橡胶软管的工艺样段;

26.选取厚度适当的橡胶板粘接至安装槽,该橡胶板与工艺样段在安装槽中配合,使工艺样段上的凸出部位凸出安装槽预定尺寸;

27.取出工艺样段,用脱脂棉蘸工业酒精对安装槽表面进行清洁;

28.将硅橡胶软管在安装槽中进行试装,在转角部位做定位标记后取出;

29.用脱脂棉蘸汽油将安装槽、硅橡胶软管、橡胶板擦净;

30.在橡胶板上涂刷fn303胶粘剂,将双面胶一侧粘接在其上;

31.在硅橡胶软管上涂刷gd

‑

611胶粘剂,以及在双面胶另一侧涂刷gd

‑

611胶粘剂,将硅橡胶软管按照定位标记逐段粘接至双面胶该侧,充气嘴穿过橡胶板穿孔、座舱盖穿孔接入座舱通气管路;

32.在硅橡胶软管上涂抹滑石粉;

33.关闭座舱盖,对硅橡胶软管进行充气,使硅橡胶软管处于充气状态,保持达到设定时间;

34.对硅橡胶软管进行放气,使硅橡胶软管处于泄气状态,保持达到设定时间。

附图说明

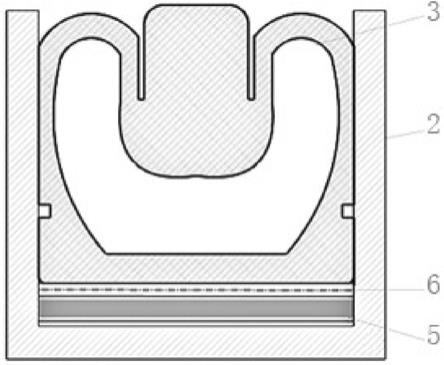

35.图1是本技术实施例提供的飞机座舱盖机身口框密封结构中硅橡胶软管、橡胶板、双面胶在安装槽中配合的示意图;

36.图2是本技术实施例提供的飞机座舱盖机身口框密封结构中硅橡胶软管、充气嘴的示意图;

37.图3是本技术实施例提供的飞机座舱盖机身口框密封结构中硅橡胶软管的工艺段、橡胶板在安装槽中配合的示意图;

38.其中:

[0039]1‑

机身口框;2

‑

座舱盖;3

‑

硅橡胶软管;4

‑

充气嘴;5

‑

橡胶板;6

‑

双面胶;7

‑

工艺样段。

[0040]

为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;此外,附图用于示例性说明,其中描述位置关系的用语仅限于示例性说明,不能理解为对本专利的限制。

具体实施方式

[0041]

为使本技术的技术方案及优点更加清楚,下面将结合附图对本技术的技术方案作进一步清楚、完整的详细描述,可以理解的是,此处所描述的具体实施例仅是本技术的部分实施例,其仅用于解释本技术,而非对本技术的限定。需要说明的是,为了便于描述,附图中仅示出了与本技术相关的部分,其他相关部分可参考通常设计,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互组合以得到新的实施例。

[0042]

此外,除非另有定义,本技术描述中所使用的技术术语或者科学术语应当为本技术所属领域内一般技术人员所理解的通常含义。本技术描述中所使用的“上”、“下”、“左”、“右”、“中心”、“竖直”、“水平”、“内”、“外”等表示方位的词语仅用以表示相对的方向或者位置关系,而非暗示装置或元件必须具有特定的方位、以特定的方位构造和操作,当被描述对象的绝对位置发生改变后,其相对位置关系也可能发生相应的改变,因此不能理解为对本技术的限制。本技术描述中所使用的“第一”、“第二”、“第三”以及类似用语,仅用于描述目的,用以区分不同的组成部分,而不能够将其理解为指示或暗示相对重要性。本技术描述中所使用的“一个”、“一”或者“该”等类似词语,不应理解为对数量的绝对限制,而应理解为存在至少一个。本技术描述中所使用的“包括”或者“包含”等类似词语意指出现在该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及等同,而不排除其他元件或者物件。

[0043]

此外,还需要说明的是,除非另有明确的规定和限定,在本技术的描述中使用的“安装”、“相连”、“连接”等类似词语应做广义理解,例如,连接可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,领域内技术人员可根据具体情况理解其在本技术中的具体含义。

[0044]

下面结合附图1至图3对本技术做进一步详细说明。

[0045]

一方面提供一种飞机座舱盖机身口框密封结构,包括:

[0046]

机身口框1;

[0047]

座舱盖2,连接在机身口框1上,其边缘具有安装槽;安装槽侧壁具有卡块,底壁具有座舱盖穿孔;

[0048]

硅橡胶软管3,其上具有充气孔,敷设在安装槽中,其外壁具有卡槽;卡块卡在卡槽中;

[0049]

充气嘴4,连接在充气孔中,穿过座舱盖穿孔接入座舱通气管路,以能够对硅橡胶软管3进行充放气,使硅橡胶软管3具有:

[0050]

充气状态,硅橡胶软管3充气膨胀,在座舱盖2关闭后,填充在述座舱盖2、机身口框1间;

[0051]

泄气状态,硅橡胶软管3放气收缩,在座舱盖2关闭后,与机身口框1间存有间隙。

[0052]

对于上述实施例公开的飞机座舱盖机身口框密封结构,领域内技术人员可以理解的是,其设计在座舱盖2关闭后,可通过充气嘴4向硅橡胶软管3内充气,使硅橡胶软管3膨胀,填充在述座舱盖2、机身口框1间,从而在飞机的座舱盖2、机身口框1间形成密封,以能够在飞机飞行时,有效的防止该部位发生气体泄漏。

[0053]

对于上述实施例公开的飞机座舱盖机身口框密封结构,领域内技术人员还可以理

解的是,其中硅橡胶软管3以硅橡胶材料制造,耐磨性较好,不易被磨损,且具有较好的耐寒性能,能够在低温条件下保持较好的性能。

[0054]

对于上述实施例公开的飞机座舱盖机身口框密封结构,领域内技术人员还可以理解的是,在座舱盖2关闭或打开过程中,可设置硅橡胶软管3处于泄气状态,此时,由于硅橡胶软管3收缩,会与机身口框1间存有间隙,可避免与机身口框1发生剐蹭,保护硅橡胶软管3不被破坏,在座舱盖2关闭后,设置硅橡胶软管3处于充气状态,硅橡胶软管3膨胀,填充在述座舱盖2、机身口框1间,在飞机的座舱盖2、机身口框1间形成密封。

[0055]

对于上述实施例公开的飞机座舱盖机身口框密封结构,领域内技术人员还可以理解的是,其设计座舱盖2安装槽侧壁上的卡块卡在硅橡胶软管3外壁上的卡槽中,可使硅橡胶软管3在安装槽中安装可靠,防止硅橡胶软管3从安装槽中脱落,此外,为保证充气嘴4的固定,可在其上螺接锁紧螺母,该种设置也可在一定程度上防止硅橡胶软管3从安装槽中脱落。

[0056]

在一些可选的实施例中,上述的飞机座舱盖机身口框密封结构中,硅橡胶软管3外壁具有凸出部分,该凸出部位凸出于安装槽,在硅橡胶软管3处于充气状态时,与机身口框1密封接触。

[0057]

对于上述实施例公开的飞机座舱盖机身口框密封结构,领域内技术人员可以理解的是,其设计硅橡胶软管3外壁具有凸出于安装槽的凸出部分,可在座舱盖2关闭后,通过设置述硅橡胶软管3处于充气状态,容易的使凸出部分抵靠到机身口框1上,在座舱盖2、机身口框1间形成密封,此外,为了在座舱盖2关闭或打开过程中,避免硅橡胶软管3与机身口框1间发生剐蹭,在座舱盖2关闭后,硅橡胶软管3处于泄气状态时,其上凸出部位凸出安装槽的高度不大于3mm,与机身口框1间的距离不小于1.5mm。

[0058]

在一些可选的实施例中,上述的飞机座舱盖机身口框密封结构中,还包括:

[0059]

橡胶板5,其一侧与安装槽底壁以胶粘剂粘接,其上具有橡胶板穿孔;橡胶板穿孔供充气嘴4穿过;

[0060]

双面胶6,其一侧与橡胶板5另一侧以胶粘剂粘接,其另一侧与硅橡胶软管3以胶粘剂粘接。

[0061]

对于上述实施例公开的飞机座舱盖机身口框密封结构,领域内技术人员可以理解的是,其设计在安装槽底壁粘接有橡胶板5,可通过对橡胶板5的厚度设计,垫平安装槽底壁、硅橡胶软管3的间隙,以及调整硅橡胶软管3上凸出部位凸出安装槽的高度。

[0062]

对于上述实施例公开的飞机座舱盖机身口框密封结构,领域内技术人员还可以理解的是,橡胶板5、硅橡胶软管3、安装槽材质不同,设计其间以双面胶6配合胶粘接剂进行粘接,可保证硅橡胶软管3在安装槽中连接的可靠性,有效防止硅橡胶软管3从安装槽中脱落。

[0063]

在一些可选的实施例中,上述的飞机座舱盖机身口框密封结构中,橡胶板5、双面胶6间以fn303胶粘剂粘接;

[0064]

双面胶6、硅橡胶软管3间以gd

‑

611胶粘剂粘接。

[0065]

对于上述实施例公开的飞机座舱盖机身口框密封结构,领域内技术人员可以理解的是,fn303胶粘剂对橡胶板5具有较强的粘接力,gd

‑

611胶粘剂对硅橡胶软管3具有较强的粘接力,设计橡胶板5、双面胶6间以fn303胶粘剂粘接、双面胶6、硅橡胶软管3间以gd

‑

611胶粘剂粘接,可增加双面胶6在硅橡胶软管3、橡胶板5间的粘接力,保证硅橡胶软管3、橡胶板5

间连接的可靠性,有效防止硅橡胶软管3从安装槽中脱落。

[0066]

在一些可选的实施例中,上述的飞机座舱盖机身口框密封结构中,硅橡胶软管3外壁面涂抹有滑石粉,以保护硅软管3不受损伤。

[0067]

现有技术方案中,对主体材料为硅橡胶的软管进行粘接的工艺尚未成熟,存在工艺复杂、粘接强度低、可靠性差等方面的问题,为了可将飞机座舱盖机身口框密封结构中硅橡胶软管3可靠的连接在座舱盖1上的安装槽中,本技术另一方面提供一种飞机座舱盖机身口框密封结构装配方法,包括:

[0068]

制作硅橡胶软管3的工艺样段7,该工艺样段7与硅橡胶软管3具有相同的截面;

[0069]

选取厚度适当的橡胶板5粘接至安装槽,该橡胶板5与工艺样段7在安装槽中配合,使工艺样段7上的凸出部位凸出安装槽预定尺寸,如图3所示,具体可以是x不小于1.5mm,y不超过3mm;

[0070]

取出工艺样段7,用脱脂棉蘸工业酒精对安装槽表面进行清洁;

[0071]

将硅橡胶软管3在安装槽中进行试装,在转角部位做定位标记后取出,在该过程中,为了便于操作,可将座舱盖2自机身上拆下,放在支架上,使安装槽开口向上;

[0072]

用脱脂棉蘸汽油将安装槽、硅橡胶软管3、橡胶板5擦净;

[0073]

在橡胶板5上涂刷fn303胶粘剂,将双面胶6一侧粘接在其上;

[0074]

在硅橡胶软管5上涂刷gd

‑

611胶粘剂,以及在双面胶6另一侧涂刷gd

‑

611胶粘剂,将硅橡胶软管5按照定位标记逐段粘接至双面胶6该侧,充气嘴4穿过橡胶板穿孔、座舱盖穿孔接入座舱通气管路;

[0075]

在硅橡胶软管5上涂抹滑石粉;

[0076]

将座舱盖2安装到机身上,关闭座舱盖2,对硅橡胶软管3进行充气,使硅橡胶软管3处于充气状态,保持达到设定时间,具体可以是2小时,以在硅橡胶软管3、橡胶板5、双面胶6、安装槽间形成稳定的压力,保持达到设定时间,具体可以是2个小时,以保证其间粘接可靠;

[0077]

对硅橡胶软管3进行放气,使硅橡胶软管3处于泄气状态,保持达到设定时间,具体可以是2个小时,该过程中保持座舱盖2处于关闭状态,以使硅橡胶软管3在安装槽中粘接可靠。

[0078]

对于上述实施例公开的飞机座舱盖机身口框密封结构装配方法,其用以实现上述实施例公开的飞机座舱盖机身口框密封结构的装配,其所能取得的技术效果可参考飞机座舱盖机身口框密封结构相关部分的技术效果,在此不再赘述。

[0079]

说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

[0080]

至此,已经结合附图所示的优选实施方式描述了本技术的技术方案,领域内技术人员应该理解的是,本技术的保护范围显然不局限于这些具体实施方式,在不偏离本技术的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1