一种适用于共底贮箱上贮箱流体获取装置的制作方法

1.本技术涉及共底贮箱的技术领域,特别是一种适用于共底贮箱上贮箱流体获取装置,是专门为推进飞行器、着陆器和上面级等航天器大型共底贮箱上贮箱设计。

背景技术:

2.共底贮箱有效降低航天器空间构型压力,因此被广泛应用于推进飞行器、着陆器和上面级等大型航天器。其工作过程中可能经历高加速度、侧向加速度、旋转和微重力的多种工况,工作期间如何向发动机大流量不夹气供给是贮箱流体获取装置设计成功的关键。

3.共底贮箱上贮箱,由于构性要求其下底通常上凸,而共底贮箱应用于的航天器,航天器在发射阶段的高加速度,程序转弯侧等向加速度的运动时,共底上侧的上贮箱内的流体会产生运动。而目前的管理装置通常为防止旋涡生成而使气体排出,无法做到微重力等复合工况下稳定且不夹气供给发动机,从而目前所用的管理装置均无法有效应用于共底贮箱上贮箱。

技术实现要素:

4.为了保证共底贮箱的上贮箱内流体能够稳定不夹气供给发动机,本技术公开了一种适用于共底贮箱上贮箱流体获取装置。

5.本发明中共底贮箱上贮箱流体获取装置结构简单,充分利用共底贮箱构型,可满足发射阶段的高加速度,程序转弯侧等向加速度,空间微重力轨姿态控制和微重力大流量二次启动等多种工况不夹气供给发动机。

6.本技术采用如下的技术方案:

7.一种适用于共底贮箱上贮箱流体获取装置,连接于共底贮箱的上贮箱,获取装置包括位于上贮箱内部用于导流的导流装置、位于上贮箱外部用于排出液体的蓄液器;蓄液器包含蓄液器壳体、集液器、排液管、除气组件,蓄液器壳体连接于上贮箱外壁且壳体内部与上贮箱内部连通,集液器包括集液壳、集液接头、集液柱和多个集液叶片,集液接头的一个外接头与排液管连通,排液管的另一端伸出壳体外部,集液接头的另外两个外接头与集液壳固定,集液壳开设有多个第一集液孔,集液接头的两个内接头与集液柱连通,集液柱开设有多个第二集液孔,集液叶片位于集液柱内部;除气组件为位于壳体内多个开孔的板体。

8.具体的,共底贮箱的上贮箱包括从上到下依次焊接的前封头、柱段、后y型环、后封头、共底连接环和共底。所述蓄液器位于上贮箱柱段与共底夹角处。导流板下部位于蓄液器对应上贮箱内部,导流板上部位于上贮箱前封头底部。

9.通过上述技术方案,上贮箱内的液体通过导流装置的导流作用,能够较为稳定且准确的进入壳体内,壳体内的液体通过第一集液孔进入到集液柱内,通过集液柱,进入集液接头,最后从排液管排出。进去集液器前,液体经过除气组件能够出去其含有的气体,之后进一步的,第二集液孔和集液叶片的作用使得液体内夹带的气体于液体分离。导流装置和蓄液器相互配合实现共底贮箱中上贮箱在发射阶段的高加速度,程序转弯侧等向加速度,

空间微重力轨姿态控制和微重力大流量二次启动等多种工况不夹气供给发动机。

10.所述导流装置为导流板,导流板连接于上贮箱内壁且导流板垂直于上贮箱。

11.所述的导流板外轮廓与贮箱内壁相似,宽度不小于16mm。所述导流板与上贮箱内壁之间设置有缝隙。导流板与贮箱内壁间距不大于6mm,其布局方向沿贮箱半径方向直径。每个壳体宽度范围内布置1-3片导流片。导流片通过角片焊接在贮箱内壁。

12.所述的壳体采用薄板冲压成型,其容积根据发动机流量确定。蓄液器的上部焊接在后y型环上,下部焊接在共底连接环,其余部分焊接在贮箱外壁。

13.所述除气组件包括设置于壳体内的支板,支板上设置有多个贯穿支板的第一孔,支板连接于壳体的底面内壁和壳体远离上贮箱轴线的外侧壁内壁。

14.具体的,所述支板采用板材打孔,每个流体获取装置焊2片,分别平行于蓄液器壳体外侧面和底侧面,其通过支撑圆柱焊接在蓄液器壳体内。

15.所述壳体内壁设置有支撑圆柱,支板连接于支撑圆柱,支板与壳体内壁之间有间隙。

16.所述除气组件还包括位于壳体内的多个挡板,挡板垂直于支板,且沿着集液柱轴线方向均布。

17.具体的,所述挡板采用板材打孔,平行于蓄液器壳体侧端面,每个流体获取装置焊4片,均布在蓄液器壳体内部,分别其点焊与蓄液器支板和集液壳。

18.所述集液壳设置于壳体的底壁和壳体远离上贮箱轴线的外侧壁之间的夹角位置。

19.所述集液器还包括集液壳,集液壳上开设有贯穿集液壳的第一集液孔,集液壳位于集液柱的外部,集液壳端部与集液接头的外接头固定,集液壳的另一端与支板连接。

20.具体的,所述集液壳采用板材打孔折弯,其焊接在蓄液器支板。

21.所述集液叶片平行于集液柱的长度方向,集液叶片的一端相互连接,集液叶片的另一端连接于集液柱内壁。

22.所述集液柱采用桶型薄壁结构。集液柱垂直于自身长度方向的截面为半圆形的筒形,集液柱的圆柱壁面开孔,集液柱的非圆柱面抵接于壳体的底面,集液柱的非圆柱面开槽焊接集液叶片。集液叶片从集液柱弧形面的圆心位置开始呈放射状分布。集液柱的端部通过焊接于集液接头的t形对头两侧内接头联通。

23.所述的集液叶片通常不小于8片,通过焊接固定于集液柱的非圆柱面。

24.具体的,集液柱的非圆柱面的设置有与集液柱同轴线的弧形的柱体,柱体的表面开槽,集液叶片卡设于柱体表面的槽中。

25.所述获取装置设置至少三个,获取装置在上贮箱周向均布。

26.具体的,所述集液接头为中空三通结构,其t形对头两侧外侧焊接于集液壳,内侧焊接于集液柱。

27.所述排液管为中空结构,其焊接在集液接头的t形尾侧。

28.综上所述,本技术至少包括以下有益技术效果:

29.(1)本发明用微重力工况下,在导流板和蓄液器对应上贮箱位置的毛细力作用下,可将微重力工况下散布在贮箱壁面各处的推进剂导流到贮箱底部,并通过贮箱壁上的导流孔蓄留在蓄液器中供发动机使用;

30.(2)本发明侧向加速度、轴向加速度和绕对称轴旋转工况下,在惯性力作用下推进

剂也可汇集在贮箱底部蓄液器侧,通过贮箱壁上的导流孔蓄留在蓄液器中供发动机使用;

31.(3)本发明利用无活动部件,其可靠性高;

32.(4)本发明适用于不同任务模式的上面级、轨道转移器、着陆器和返回器等采用大型共底贮箱飞行器,具有广泛的应用价值和推广前景。

附图说明

33.图1为本发明具体实施方式中获取装置连接的贮箱内布局简图;

34.图2为本发明获取装置中导流板示意图;

35.图3为本发明获取装置中蓄液器示意图;

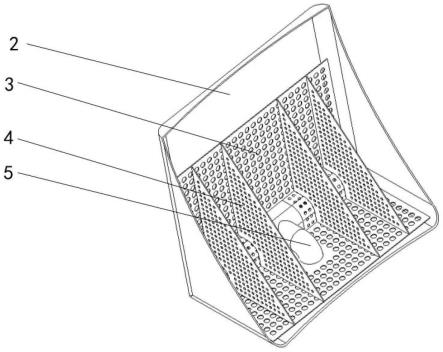

36.图4为本发明获取装置中集液器组合体示意图;

37.图5为本发明获取装置中集液柱和集液叶片组合体示意图;

38.图6为本发明获取装置工作模式示意图。

39.附图标记说明:

40.1、导流板;

41.2、蓄液器壳体;3、支板;4、挡板;5、排液管;

42.6、集液壳;7、集液接头;8、集液柱;9、集液叶片。

具体实施方式

43.下面结合附图和具体实施例对本技术作进一步详细的描述:

44.本技术实施例公开一种适用于共底贮箱上贮箱流体获取装置。

45.参照图1和图2,一种适用于共底贮箱上贮箱流体获取装置,包括连接于共底贮箱的上贮箱,贮箱周向均布至少三个获取装置,本实施例获取装置设置三个,获取装置包括位于上贮箱内部用于导流的导流装置、位于上贮箱外部用于排出液体的蓄液器,蓄液器包含蓄液器壳体2、集液器、排液管5和除气组件,蓄液器壳体2连接于上贮箱外壁且蓄液器壳体2内部与上贮箱内部连通,除气组件位于壳体2内部用于对液体除气,集液器与排液管5连通,蓄液器壳体2内的液体进入集液器、经过除气、最后从排液管5排出。

46.参照图1和图6,共底贮箱的上贮箱包括从上到下依次焊接的前封头、柱段、后y型环、后封头、共底连接环和共底,共底的中部上凸,前封头、柱段、后y型环、后封头、共底连接环和共底之间的空间形成上贮槽的内部空间。蓄液器位于上贮箱柱段与共底夹角处。

47.参照图1和图2,导流装置为导流板1,导流板1连接于上贮箱内壁且导流板1垂直于上贮箱。导流板1下部位于蓄液器对应上贮箱内部,导流板1上部位于上贮箱前封头底部。导流板1外轮廓与贮箱内壁相似,宽度不小于16mm,导流板1与上贮箱内壁之间设置有缝隙,且与内壁间距不大于6mm。每个壳体2沿着上贮箱轴线的周向宽度内,设置1-3个导流板1。导流板1以及导流板1与贮箱内壁缝隙的设置,使得导流板1对液体有较强的导流作用。

48.参照图3和图4,集液器包括集液接头7、集液柱8、集液壳6和多个集液叶片9,本实施例中,集液接头7为中空三通结构,集液壳6设置于蓄液器壳体2的底壁和蓄液器壳体2远离上贮箱轴线的外侧壁之间的夹角位置,集液柱8设置两个,且两个集液柱8与集液接头7的t形对头两端分别连接且连通,而集液柱8背离集液接头7的端部封闭,集液接头7的一个外接头与排液管5连通,排液管5的另一端伸出壳体2外部。集液柱8采用桶型薄壁结构,集液柱

8垂直于自身长度方向的截面为半圆形的筒形,集液柱8的圆柱壁面开设有多个第二集液孔,集液柱8的非圆柱面抵接于壳体2的底面,集液叶片9位于集液柱8内部。集液壳6盖设于集液柱8的外部,集液壳6端部与集液接头7连接,集液壳6上开设有贯穿集液壳6的第一集液孔。

49.参照图5,集液柱8的轴线位置设置有与集液柱8同轴线的弧形的中心柱,中心柱的周向面的表面开槽,开槽方向平行于集液柱8的长度方向,且中心柱弧形表面的开槽均匀分布,集液叶片9卡设于柱体表面的槽中,并通过焊接固定于集液柱8的内表面,使得集液叶片9从集液柱8的轴线位置开始呈放射状分布,集液叶片9通常不小于8片。

50.参照图3,除气组件包括设置于蓄液器壳体2内的支板3和挡板4,每个壳体2内设置两个支板3,支板3连接于蓄液器壳体2的底面内壁和壳体2远离上贮箱轴线的外侧壁内壁。蓄液器壳体2内壁设置有支撑圆柱,支板3连接于支撑圆柱,支板3与蓄液器壳体2内壁之间有间隙,支板3上设置有多个贯穿支板3的第一孔,集液壳6的两侧与两个支板3分别连接。每个壳体2内设置多个挡板4,挡板4垂直于支板3,且沿着集液柱8轴线方向均布。挡板4与集液壳6和支板3焊接。本实施例中,每个壳体2内设置4个挡板4。支板3和挡板4均有利于去除液体中的气体,同时,还有利于防止液体晃动。

51.首先将集液叶片9插接在集液柱8中固定并焊接,然后焊接在集液接头7的t形对头两侧内侧,而后将集液壳6焊接在集液接头7的t形对头两侧外侧,从而形成集液器。接下来将2片蓄液器支板90

°

对接焊,然后将集液器焊接于蓄液器支板3焊接件的90

°

角点,而后将4片蓄液器挡板4均布焊接在集液器的集液壳6和蓄液器支板3,最终通过支撑圆柱将壳体2与支板3焊接,形成蓄液器组件。最终结合导流板1,分别焊接在分别固定于共底贮箱上贮箱壁对应连通孔位置的内侧和外侧。

52.参照图6,图6为上贮箱内空间的示意图,图6(a)为上贮箱内液体不同含量的示意图,图6(b)为上贮箱沿着箭头方向有加速度a时,上贮箱内的液体的分布状态图,图6(c)为上贮箱转动状态时,上贮箱内的液体的分布状态图。在这几种运动状态下,上贮箱内的液体均能够至少进入到一个获取装置内,从而本技术的获取装置能够做到稳定对发动机输入液体。结合获取装置的结构,本技术可满足发射阶段的高加速度,程序转弯侧等向加速度,空间微重力轨姿态控制和微重力大流量二次启动等多种工况不夹气供给发动机。

53.本技术的实施原理为:液体从上贮槽经过连通孔进入到蓄液器壳体2内,蓄液器壳体2内的液体经过支板3和挡板4时,液体所含的气体被除去,且支板3和挡板4有利于防止液体在壳体2内较多的晃动。之后蓄液器壳体2内的液体穿过集液壳6进入集液柱8,在集液柱8内从集液叶片9之间流过,然后进入集液接头7,最后从排液管5排出。该过程中,集液槽、集液柱8和集液叶片9能够进一步除去液体中的气体,使得该获取装置能够将上贮槽内的液体做到稳定不夹气供给发动机。

54.本发明未公开技术属本领域技术人员公知常识。

55.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1