1.本发明涉及机械传动系统故障模拟实验技术领域,具体涉及一种单旋翼带尾桨式无人直升机旋转机械故障模拟装置。

背景技术:2.单旋翼带尾桨式无人直升机能够在无人驾驶的条件下执行任务,其高速飞行且能够远程控制的技术被应用于军用、民用技术中。但由于无人直升机本身的复杂性和运行环境的恶劣性,导致无人直升机故障复杂、频发且不可预知,在实际应用中造成巨大的经济损失,因此无人直升机系统的安全性要求非常重要。我国正在加速推进以智能制造为核心的“工业4.0战略”,对无人直升机系统的稳定性、可靠性以及自主性能有了更高的要求。

3.单旋翼带尾桨式无人直升机故障主要来自主桨减速箱及尾桨,在检测故障过程中,各种转速、负载,故障点位及故障类型的数据都需用于故障机理的研究,但现有的无人直升机故障模拟装置存在着可变故障种类较为单一且无法真实模拟无人直升机的飞行状况的问题。如果直接对真实单旋翼带尾桨式无人直升机机进行故障模拟,其成本太高,也不太现实,因此需要研制出一种单旋翼带尾桨式无人直升机旋转机械故障模拟实验台来模拟无人直升机加载状况以及不同的故障类型以提高故障检测效率,降低试验成本。

技术实现要素:4.本发明的目的在于针对单旋翼带尾桨式无人直升机主桨减速箱及尾桨状态监测和故障诊断存在的不足,提供一种单旋翼带尾桨式无人直升机旋转机械故障模拟实验台,用于模拟单旋翼带尾桨式无人直升机在起飞、悬停、巡航飞行、降落等状态下主桨减速箱及尾桨旋转机械欠润滑、过润滑、润滑污染、微磨破损等故障,进而研究单旋翼带尾桨式无人直升机主桨减速箱及尾桨故障损伤机理和失效准则。

5.为达到上述目的,本发明的技术方案设计如下:一种单旋翼带尾桨式无人直升机旋转机械故障模拟实验台,整体采用组合式安装方式,包括实验平台,所述实验平台的下端装有脚轮和橡胶垫,所述脚轮和所述橡胶垫分别有四个,四个所述脚轮通过压紧螺栓固定在实验平台上,所述实验平台的上端承载伺服电机、第一盘式扭矩传感器、电涡流制动器、第二盘式扭矩传感器、减速箱、尾桨、柔性联轴器、微量程动态扭矩传感器。

6.作为优选,所述伺服电机为配合减速箱在真实无人直升机中的安装方式,与第一盘式扭矩传感器直连并采用立式安装方式,第一盘式扭矩传感器上定制第一同步轮。通过第一同步带传动到减速箱输入同步轮。为提高系统刚性,所述第一盘式扭矩传感器采用法兰式无接触式的盘式扭矩传感器。所述第一盘式扭矩传感器无需支承,直接通过压紧螺栓紧固在伺服电机输出轴上,所述第一盘式扭矩传感器的上端直接安装第一同步轮。伺服电机、第一盘式扭矩传感器及第一同步轮形成一个整体,再无中间传动,通过压紧螺栓固定在实验平台上。所述第一同步轮与被测的减速箱输入同步轮齿轮模数相同,传动比为1。所述

第一盘式扭矩传感器检测的参数即为被测减速箱输入的转矩、转速、功率。

7.作为优选,所述电涡流制动器为方便加载,定制了立式的电涡流制动器,被测减速箱主桨输出轴转速一般在1000r/min左右,所述电涡流制动器转速可在300-2000r/min间任意加载,并且无摩擦磨损。为提高刚度,所述电涡流制动器输出轴上方直接安装法兰式无接触的第二盘式扭矩传感器,所述第二盘式扭矩传感器直接通过压紧螺栓紧固在电涡流制动器输出轴上,所述第二盘式扭矩传感器的另一侧配置第二同步轮,被测减速箱主桨输出轴通过第二同步带传动到第二盘式扭矩传感器上的第二同步轮。电涡流制动器、第二盘式扭矩传感器和第二同步轮构成一个整体,通过压紧螺栓固定在实验平台上。为保护所述电涡流制动器长时间使用,按电涡流制动器上的进出水方向与水箱相连,所述水箱中装满冷却水,使用冷却水降温,连续使用冷却水水温不得超过60℃。

8.作为优选,所述减速箱通过支撑台和限位槽固定,所述限位槽和支撑台开有螺纹孔,通过压紧螺栓固定在实验台上。

9.作为优选,所述减速箱的主桨输出轴上通过涨紧套固定减速箱主桨同步轮,所述减速箱主桨同步轮与第二盘式扭矩传感器上的第二同步轮齿轮模数相同,传动比为1。所述第二盘式扭矩传感器检测的参数即为被测减速箱主桨输出的转矩、转速、功率。

10.作为优选,所述减速箱的尾桨输出轴通过柔性联轴器串接有微量程动态扭矩传感器,所述微量程动态扭矩传感器的轴端配有第三同步轮。被测减速箱尾桨输出轴通过第三同步带传动到尾桨。所述第三同步轮模数、齿轮与尾桨同步轮相同,传动比为1。所述微量程动态扭矩传感器在检测时检测的参数就是尾桨的转矩、转速、功率。

11.由于采用了上述技术方案,本发明取得技术效果如下:本发明由于采取了以上的技术方案和合理的结构设计,使得本发明最大程度的模拟主桨减速箱及尾桨在真实无人直升机中的安装方式,并模拟无人直升机起飞、悬停、巡航飞行、降落等状态下减速箱及尾桨实际的运转状态,为单旋翼带尾桨式无人直升机的状态监测和故障检测提供理论依据和技术支持。

12.本技术通过研究不同转矩、转速、功率状态下主桨减速箱及尾桨旋转机械故障信号处理与特征提取方法,形成一套系统化的关于单旋翼带尾桨式无人直升机主桨减速箱及尾桨故障信号采集、故障识别、旋转机械故障诊断的方法。

13.本技术弥补了单旋翼带尾桨式无人直升机在故障模拟平台中的空缺。该实验台不但可以模拟无人直升机起飞、悬停、巡航飞行、降落的状态,而且可以采集无人直升机主桨减速箱及尾桨在不同转速、负载、故障点位及故障类型的数据,最大限度的还原单旋翼带尾桨式无人直升机的运行特点。通过对多种状态下旋转机械运转状态的研究,可以提高无人直升机故障检测效率,降低真机实验成本,为无人直升机运转状态下的故障机理和状态检测方法等理论研究提供更有效的技术支持。

14.实验台为模拟被测减速箱及尾桨在真实无人直升机中的安装方式,整体采用组合式安装,伺服电机、转矩转速传感器、模拟负载均立式安装。

15.为提高系统刚性,采用法兰式无接触式的转矩转速传感器,在传感器上直接安装同步轮,同步轮与被测减速箱输入轴、主桨输出轴、尾桨输出轴的同步轮齿轮模数相同,传动比均为1。传感器检测的参数即为被测减速箱、主桨、尾桨的转矩、转速、功率。

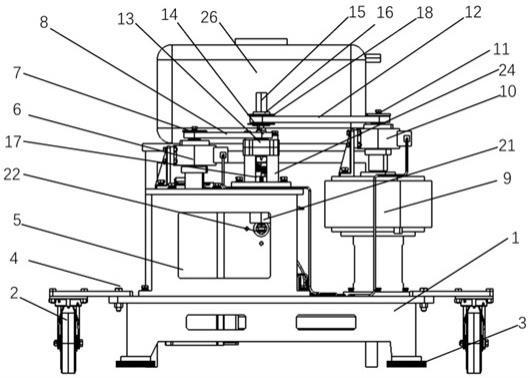

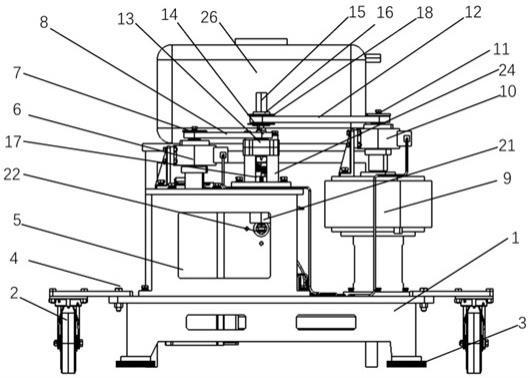

附图说明

16.图1是单旋翼带尾桨式无人直升机旋转机械故障模拟实验台的总体结构示意图;图2是图1的侧视图;图3是本发明中伺服电机与盘式扭矩传感器的安装结构图;图4是本发明中电涡流制动器与盘式扭矩传感器的安装结构图;图5是本发明中减速箱与尾桨的安装结构图;其中,1、实验平台,2、脚轮,3、橡胶垫,4、压紧螺栓,5、伺服电机,6、第一盘式扭矩传感器,7、第一同步轮,8、第一同步带,9、电涡流制动器,10、第二盘式扭矩传感器,11、第二同步轮,12、第二同步带,13、减速箱,14、减速箱输入同步轮,15、主桨输出轴,16、涨紧套,17尾桨输出轴,18、减速箱主桨同步轮,19、尾桨,20、柔性联轴器,21、微量程动态扭矩传感器,22、第三同步轮,23、第三同步带,24、支撑台,25、限位槽,26水箱。

具体实施方式

17.下面结合附图,对本发明技术方案做进一步详细地说明。

18.如图1-5,一种单旋翼带尾桨式无人直升机旋转机械故障模拟实验台,整体采用组合式安装方式,包括实验平台1,所述实验平台1的下端装有脚轮2和橡胶垫3,所述脚轮2和所述橡胶垫3分别有四个,四个所述脚轮2通过压紧螺栓4固定在实验平台上,所述实验平台1的上端承载伺服电机5、第一盘式扭矩传感器6、电涡流制动器9、第二盘式扭矩传感器10、减速箱13、尾桨19、柔性联轴器20、微量程动态扭矩传感器21。

19.伺服电机5为配合减速箱13在真实无人直升机中的安装方式,与第一盘式扭矩传感器6直连并采用立式安装方式,第一盘式扭矩传感器6上定制第一同步轮7,通过第一同步带8传动到减速箱输入同步轮14。为提高系统刚性,所述第一盘式扭矩传感器6采用法兰式无接触式的盘式扭矩传感器。所述第一盘式扭矩传感器6无需支承,直接通过压紧螺栓紧固在伺服电机5输出轴上,所述第一盘式扭矩传感器6的上端直接安装第一同步轮7。伺服电机5、第一盘式扭矩传感器6及第一同步轮7形成一个整体,再无中间传动,通过压紧螺栓固定在实验平台1上。所述第一同步轮7与被测减速箱输入同步轮14齿轮模数相同,传动比为1。所述第一盘式扭矩传感器6检测的参数即为被测减速箱输入的转矩、转速、功率。

20.电涡流制动器9为方便加载,定制了立式的电涡流制动器,被测减速箱主桨输出轴15转速一般在1000r/min左右,所述电涡流制动器9的转速可在300-2000r/min间任意加载,并且无摩擦磨损。为提高刚度,所述电涡流制动器输出轴15上方直接安装法兰式无接触的第二盘式扭矩传感器10,所述第二盘式扭矩传感器10直接通过压紧螺栓紧固在电涡流制动器9输出轴上,所述第二盘式扭矩传感器10的另一侧配置第二同步轮11。被测减速箱主桨输出轴15通过第二同步带12传动到第二盘式扭矩传感器10上的第二同步轮11。电涡流制动器9、第二盘式扭矩传感器10和第二同步轮11构成一个整体,通过压紧螺栓固定在实验平台1上。为保护所述电涡流制动器9长时间使用,按电涡流制动器9上的进出水方向与水箱26相连,所述水箱26中装满冷却水,使用冷却水降温,连续使用冷却水水温不得超过60℃。

21.实验平台1上设置有支撑架,伺服电机5设置在支撑架内,减速箱13通过支撑台24和限位槽25固定在支撑架上,所述限位槽25和支撑台24开有螺纹孔,通过压紧螺栓固定在支撑架上。

22.减速箱13的主桨输出轴15上通过涨紧套16固定有减速箱主桨同步轮18,减速箱主桨同步轮18与第二盘式扭矩传感器10上的第二同步轮11齿轮模数相同,传动比为1。所述第二盘式扭矩传感器10检测的参数即为被测减速箱主桨输出的转矩、转速、功率。

23.减速箱的尾桨输出轴17通过柔性联轴器20串接有微量程动态扭矩传感器21,所述微量程动态扭矩传感器21的轴端配有第三同步轮22。被测减速箱尾桨输出轴17通过第三同步带传动到尾桨19。所述第三同步轮22模数、齿轮与尾桨19同步轮相同,传动比为1。所述微量程动态扭矩传感器21在检测时检测的参数就是尾桨19的转矩、转速、功率。

24.本模拟实验台主要模拟采集减速箱13及尾桨19内部旋转机械运转状态,尾桨19可拆卸,具有主桨尾桨同步运行和主桨独立运行两种工作方式,便于识别主桨和尾桨故障状态。通过对减速箱13及尾桨19内部旋转机械运转时数据进行采集分析,可得到无人直升机旋转机械在不同工况下的数据特征,进而分析主桨减速箱13和尾桨19内部旋转机械故障特点,降低真机试验成本,提高无人直升机故障检测效率。

25.典型的模拟项目为:

①ꢀ

减速箱13旋转机械正常状态、破损状态、欠润滑状态、过润滑状态、润滑污染状态故障模拟实验;

②ꢀ

减速箱13在旋转机械相同状态下,不同负载下进行故障模拟实验;

③ꢀ

减速箱13在旋转机械相同状态下,不同转速下进行故障模拟实验;下面以定转速,定负载运行状态下,轴承正常状态、破损状态、欠润滑状态、过润滑状态实验为例,实验流程如下:实验台需要安置在四周空旷的场地,使用本设备前需要拆下四周脚轮2,在实验平台1下方安放四块橡胶垫3,减小实验台振动,并检查同步带张紧程度。为保护电涡流制动器9长时间使用,使用冷却水降温。连续使用冷却水温不得超过60℃,并按照电涡流制动器9上的进出水方向通水,以保证冷却充分。按顺序安装实验平台1上无故障状态的各个组件,将信号线按要求连接各个传感器及伺服电机5,并确保同步带张紧程度,检测各部件安装完好后安装防护罩,以防止高速旋转时物品甩出造成伤害。接通电源,缓慢调节伺服电机转速,控制伺服电机输出转速在3000r/min以下,观测待测主桨减速箱的运转状态,保证实验台能够正常运转,防止各部件出现意外损坏对实验结果产生影响。在确保实验台能够正常可靠运转的前提下,将伺服电机5输入拉升至3000r/min以上5300r/min以下的转速状态下。模拟无人直升机处于悬停状态下,固定转速在3500r/min,负载运行40n

×

m,将无人直升机伺服电机转速,负载至于此恒定状态,应用安置在主桨减速箱及尾桨部位的在线式状态监测装置对主桨减速箱及尾桨状态进行数据获取采集并保存无人直升机的运转信号,应用采集到的无人直升机运转信号对无人直升机运转状态进行数据分析和状态分类。同时保持伺服电机输出转速和负载状态不变的状态下,采用注油枪对减速箱内部轴承润滑油进行抽取模拟轴承欠润滑状态,采用注油枪对轴承内部润滑油进行注射添加模拟轴承过润滑状态,对轴承内部加入磨损颗粒模拟轴承磨损状态。在对减速箱内部轴承的四种状态进行采集后结束实验,将伺服电机5的输出转速调整至最低后断开电源。

26.通过一系列无人直升机主桨减速箱及尾桨旋转机械故障模拟实验,该模拟实验台可用于研究无人直升机主桨减速箱及尾桨传动系统的旋转机械故障数据,研究演绎旋转机械故障过程中的变换状态,进行旋转机械故障信号处理,特征提取及旋转机械故障种类分

类算法研究,为单旋翼带尾桨式无人直升机状态监测提供理论及技术支持,保证无人直升机在实际运行状态下的安全有效运转状态。