板材分料机的制作方法

[0001]

本发明与板材的分装机具有关;特别是指一种板材分料机。

背景技术:

[0002]

已知一般板材分料,系以人工由大量堆叠的板材中取出一预定数量板材,再以人工将此预定数量的板材放到加工模块进行加工,以纸板工厂为例,当大量堆叠的纸板须进行印刷制程时,因印刷机具之限制,须由人工从大量堆叠的纸板中分取出一预定数量的板材后,再放至印刷机具中进行加工,如此操作不仅浪费人力成本,也无法满足规模化生产的需要,再者若是预定数量的板材重量太重,亦容易造成人员受伤,导致影响加工效率及生产量,对操作人员亦没有安全保障。

[0003]

再者,为因应后续加工制程而需要翻转板材时,若采用纯人工手动作业,因人力负载有限,不仅作业速度慢,也浪费人力成本,无法满足规模化生产的需要,因此,如何开发出一种可以有效、快速完成分料的板材分料机,已变成研发者最想克服的问题。

技术实现要素:

[0004]

有鉴于此,本发明之目的在于提供一种板材分料机,可以有效、快速的自动完成分料。

[0005]

缘以达成上述目的,本发明提供的一种板材分料机包括有一机架、一分离器及一抵靠装置,该板材分料机用以批次分离堆叠的板材,该机架具有一输送带,用以将该堆叠的板材往一第一工作站输送;该分离器系受控制抵推该堆叠的板材,并且上抬部分的板材,使得被上抬的板材与未被上抬的板材之间形成有一间隙;该抵靠装置用以对该堆叠的板材提供支撑。

[0006]

本发明之效果在于,藉由控制该分离器抵推该堆叠的板材,并且上抬部分的板材,使得被上抬的板材与未被上抬的板材之间形成有一间隙,也就是将该堆叠的板材自动切分成两个部分,其具有自动分料的功效。

附图说明

[0007]

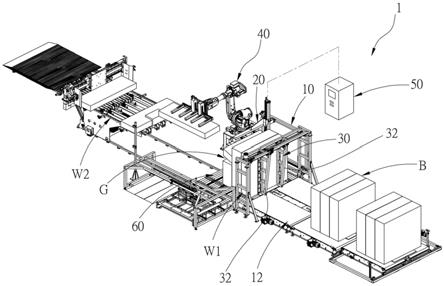

图1为本发明一优选实施例之板材分料机的立体图。

[0008]

图2为上述优选实施例之板材分料机的俯视图。

[0009]

图3为上述优选实施例之板材分料机的侧视图。

[0010]

图4为上述优选实施例之挡板架位于第二位置的示意图。

[0011]

图5为上述优选实施例之挡板架由第二位置移动至第一位置的示意图。

[0012]

图6为上述优选实施例之挡板架移动至第一位置的示意图。

[0013]

图7为上述优选实施例之挡板架位于第二位置的示意图。

[0014]

图8为上述优选实施例之分离器的立体图。

[0015]

图9为上述优选实施例之分离器移动一移动距离的示意图。

[0016]

图10为上述优选实施例之分离器抬起部分板材的示意图。

[0017]

图11为上述优选实施例之分离器的立体图。

[0018]

图12为上述优选实施例之夹取装置的立体图。

具体实施方式

[0019]

为能更清楚地说明本发明,兹举优选实施例并配合附图详细说明如后。请参照图1至图3所示,为本发明一优选实施例之板材分料机1,该板材分料机1用以批次分离堆叠的板材b,该板材分料机1包括有一机架10、一分离器20及一抵靠装置30,其中该机架10具有一水平设置的输送带12,该输送带12用以将堆叠的板材b输送至一第一工作站w1,该分离器20系受控制抵推该堆叠的板材b,并且可以上抬部分的板材,使得被上抬的板材与未被上抬的板材之间形成有一间隙g,该抵靠装置30则是在该分离器20抵推该堆叠的板材b时,对该堆叠的板材b提供支撑效果。

[0020]

请配合图4至图7,具体而言,该机架10具有一横梁14设置于相对该输送带12预定高度处,该抵靠装置30包括两个挡板架32,该两个挡板架32连接于该横梁14,且受一控制器50之控制而在第一位置p1与第二位置p2之间移动(参照图5)。另有一第一光电传感器16设置在该输送带12的运输路径上且靠近挡板架32,当该输送带12将堆叠的板材b往第一工作站w1输送且堆叠的板材b通过第一光电传感器16时,该第一光电传感器16随即产生信号,该控制器接收该信号并且据以控制挡板架32往外移动至该第一位置p1,使得堆叠的板材b可以藉由输送带12的运送而经过该两个挡板架32并来到该第一工作站w1。

[0021]

当该堆叠的板材b完全进入该第一工作站w1之后,该控制器50控制该两个挡板架32自第一位置p1对靠移动至位于该输送带12之输送路径上的第二位置p2(参照图7)。再说明的是,用以达成启动控制器50控制挡板架32移动至第二位置p2的方式,除了可以是以该第一光电传感器16产生该信号之后的间隔秒数后启动之外,也可以是在该横梁14处加装另一个传感器,用来感测该堆叠的板材b的位置,该控制器50可根据该传感器传送的信号,控制挡板架32移动至第一位置p1或是第二位置p2,藉此,位于该第一工作站w1之堆叠的板材b的一侧抵靠该两个挡板架32,在本实施例中,该挡板架32的数量是以两个挡板架32为例说明,实务上,该挡板架32的数量可以为一个,也可以是大于两个,并不以两个为限。

[0022]

值得一提的是,为了确保板材b能确实地抵靠挡板架32,该第一工作站具有一传送装置60,该传送装置60可以是铝带传送带或是传动滚轮,该输送带12带动该堆叠的板材b移动至该第一工作站w1后,该传送装置60系被选择设定为在堆叠的板材b移动至该第一工作站w1之际,被控制以带动堆叠的板材b朝挡板架32移动,并在板材b抵靠挡板架32后停止运转。

[0023]

请参照图8,该分离器20包含一抵推件22及一连杆24,该连杆24之第一端24a设置有该抵推件22,该连杆24的一第二端24b连接于该机架10,其中该分离器20之抵推件22具有一表面22a,该表面22a用以接触该堆叠的板材b,使该抵推件22藉由该表面22a与该堆叠的板材b之间的摩擦力而顺利的上抬部分的板材,优选地,该表面22a为一粗糙表面。该连杆24受该控制器50之控制,在该堆叠的板材b的顶部与底部之间移动,该板材分料机1还包含有一第二光电传感器18设置于该连杆24的该第一端24a;当该堆叠的板材b完全位于该第一工作站w1时,该连杆24带动该第二光电传感器19从该堆叠的板材b的顶部移动至该堆叠的板

材b之底部,以测得位于该堆叠的板材b的高度,该控制器50根据该堆叠的板材b的高度以及这些板材的产品信息(如各个该板材的厚度、重量等),并根据该分离器20所能负载的最大重量或是后续制程所需要的板材数量,进而计算出一适当的移动距离s,接着该控制器50控制该连杆24移动至该堆叠的板材b之顶部,如图9所示从该堆叠的板材b的顶部朝该堆叠的板材b的底部的方向移动该移动距离s,并控制该连杆24带动该抵推件22顶推该堆叠的板材b,藉由抵推件22与挡板架32的夹挤,当该控制器50控制该分离器20之抵推件22如图10所示垂直上移一距离时,该抵推件22上抬部分的板材,被上抬的板材一侧受该挡板架32的支持抵接于该挡板架32,另一侧则受该抵推件22之抬举而被向上抬起,使得被上抬的板材与未被上抬的板材之间形成有上述之间隙g。于本实施例中,该堆叠的板材b的高度由一个光电传感器检测所得,然而,实务上,该控制器50也可根据这些板材之产品信息而得到该堆叠的板材b的高度信息。

[0024]

在本实施例中,如图11所示,该分离器20还包含有一缓冲件26及至少一个连接件28,其中该缓冲件26为一拉伸弹簧,该缓冲件26的一端连接该连杆24,另一端连接该抵推件22,其中该抵推件22具有至少一个限位槽22b,该至少一个连接件28穿过该至少一个限位槽22b与该连杆24连接,该至少一个连接件28与该至少一个限位槽22b之数量对应设置,该至少一个连接件28可受限制的于该至少一个限位槽22b中移动,藉此,该当该连杆24带动该抵推件22上抬部分的板材时,该缓冲件26可提供该抵推件22一缓冲力。

[0025]

请参照图12,该板材分料机1包括一夹取装置40,该夹取装置40以夹持方式将上述被上抬的板材夹送至一第二工作站w2,以暂时存放或是进行后续加工制程,其中该夹取装置40包括一机械手臂42,该机械手臂42前端具有可对夹的一上夹爪42a及一下夹爪42b,其中该下夹爪42b系可伸至该间隙g中而与该上夹爪42a共同夹持板材,并将被夹持的板材夹送至该第二工作站w2,其中该下夹爪42b前端的底部具有一倾斜面421,该倾斜面421有利于该下夹爪42b深入至该间隙g中。

[0026]

当被上抬的板材被该机械手臂42夹送至该第二工作站w2后,该控制器50控制该连杆24,从该未被上抬的板材之顶部朝底部的方向移动该移动距离s,并控制该连杆24带动该抵推件22顶推该未被上抬的板材,并上抬部分的板材以形成上述之间隙g,而后该机械手臂42将该上抬部分的板材夹送至该第二工作站w2,如此重复上述之步骤后,即可批次分离该堆叠的板材b。值得一提的是,在本实施例中该夹取装置40系可对所夹持的板材翻转之后再送至该第二工作站w2,藉此,不仅可批次分离该堆叠的板材b,还可因应后续制程将该堆叠的板材分次进行翻转,其可改善人工手动作业,因人力负载有限,作业速度慢,浪费人力成本的问题。

[0027]

优选地,该控制器50可根据设置在该输送带12的运输路径上之该第一光电传感器16发送之信息,计算出该堆叠的板材b在x轴方向上的长度,并根据这些板材的产品信息,判断出该堆叠的板材b在x轴方向上包含有几块板材,举例来说,在本实施例中,当该输送带12在x轴方向上将该堆叠的板材b输送至接近该第一工作站w1的位置时,该控制器50可根据该堆叠的板材b经过该第一光电传感器16之行走时间,计算出该堆叠的板材b于x轴方向上的长度,且该控制器50根据这些板材的产品信息得知各该板材于x轴方向上的长度,藉此判断出该堆叠的板材b是由三个叠板材所组成,其中该三个叠板材是由在x轴方向上依序排列的第一叠板材b1、第二叠板材b2以及第三叠板材b3组成。

[0028]

如此一来,当该板材分料机1完成第一叠板材b1之分料后,该控制器50控制该连杆24,移动至第二叠板材b2之顶部,并从该第二叠板材b2之顶部朝底部的方向移动该移动距离s,再根据这些板材的产品信息,控制该连杆24带动该抵推件22往该第二叠板材b2的方向移动,并顶推该第二叠板材b2,以进行如上述板材分离之作业,完成三个叠板材的分料。

[0029]

综上所述,本发明之板材分料机1具有批次分离堆叠的板材之功效,其可改善生产效率,进而满足规模化生产的需要。

[0030]

以上所述仅为本发明优选可行实施例而已,举凡应用本发明说明书及申请专利范围所为之等效变化,理应包含在本发明之专利范围内。

[0031]

附图标记说明

[0032]

[本发明]

[0033]

1板材分料机

[0034]

10机架

[0035]

12输送带

ꢀꢀꢀꢀꢀꢀꢀꢀ

14横梁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16第一光电传感器

[0036]

18第二光电传感器

[0037]

20分离器

[0038]

22抵推件

ꢀꢀꢀꢀꢀꢀꢀꢀ

22a表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22b限位槽

[0039]

24连杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24a第一端

ꢀꢀꢀꢀꢀꢀꢀ

24b第二端

[0040]

26缓冲件

ꢀꢀꢀꢀꢀꢀꢀꢀ

28连接件

[0041]

30抵靠装置

[0042]

32挡板架

[0043]

40夹取装置

[0044]

42机械手臂

ꢀꢀꢀꢀꢀꢀ

42a上夹爪

ꢀꢀꢀꢀꢀꢀꢀ

42b下夹爪

[0045]

421倾斜面

[0046]

50控制器

[0047]

60传送装置

[0048]

b堆叠的板材

[0049]

b1第一叠板材

ꢀꢀꢀꢀ

b2第二叠板材

ꢀꢀꢀꢀ

b3第三叠板材

[0050]

w1第一工作站

[0051]

w2第二工作站

[0052]

g间隙

[0053]

p1第一位置

[0054]

p2第二位置

[0055]

s移动距离

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1