一种组合式电动叉车的势能回收再利用系统的制作方法

[0001]

本发明涉及电动叉车,更具体地说涉及一种组合式电动叉车的势能回收再利用系统

背景技术:

[0002]

电动叉车以零排放、易操作、污染噪声小和轻巧灵活等优点被广泛应用在国民经济生产、配送等物流场所。

[0003]

目前,电动叉车的举升液压系统承担了承载负载重量的主要任务,举升系统需要频繁的完成搬运、装卸等作业。在负载随举升液压系统下降过程中,负载重力势能转换成热量,使得举升液压系统发热,导致举升液压系统的部件振动或寿命降低等问题,限制了电动叉车的工作时间。

技术实现要素:

[0004]

本发明的目的是提供一种组合式电动叉车的势能回收再利用系统,其不仅避免了负载本身势能的浪费,还可为举升液压系统或整车供能,大幅降低举升液压系统的能量消耗,提高车载电池的续航能力,延长电动叉车的作业时间,达到电动叉车节能降耗的目的。

[0005]

为达到上述目的,本发明的解决方案是:

[0006]

一种组合式电动叉车的势能回收再利用系统,包括主液压缸,包括主液压泵的驱动单元,具有不同档位的电控手柄,用于将电能转换成机械能的能量再利用单元和用于将负载的重力势能转换成电能的能量回收单元,以及用于将所述能量回收单元转换的电能进行存储或给所述能量再利用单元供电的蓄电池;

[0007]

所述主液压缸、所述主液压泵、所述能量回收单元和所述能量再利用单元分别接入到主液路中,所述主液路上安装有多个换向阀,所述主液压缸通过各个所述换向阀的通断以控制所述主液压缸的无杆腔与油箱之间的通断、所述主液压缸与所述能量回收单元之间的通断以及所述能量再利用单元依次与所述主液压泵和所述主液压缸之间的通断;

[0008]

还包括控制单元,所述控制单元还包括用于根据所述电控手柄的手柄电压信号计算出目标转速,以及在负载下降过程中结合负载压力p

l

与所述电控手柄的手柄电压信号判断当前的下降速度模式以控制各所述换向阀的通断及在负载上升过程中通过所述电控手柄的手柄信号判断电动叉车的上升速度模式,控制相应的所述换向阀通断的整机控制器;

[0009]

所述控制单元还包括用于各所述能量回收单元或所述能量再利用单元中相应电机的目标转速控制的电机控制器。

[0010]

还包括电动/发电机及泵/马达,所述电动/发电机和所述泵/马达同轴连接;

[0011]

在所述电动/发电机中处于发电机工作状态时,所述泵/马达中处于马达工作状态,形成发电机-马达工作的所述能量回收单元;

[0012]

在所述电动/发电机中处于电动机工作状态时,所述泵/马达中处于液压泵工作状态,形成电动机-泵工作的所述能量再利用单元。

[0013]

所述电动/发电机有两个,两所述电动/发电机分别配对有所述泵/马达,两所述电动/发电机分别对应为第一电动/发电机和第二电动/发电机,两所述泵/马达分别对应为第一泵/马达和第二泵/马达;

[0014]

所述第一电动/发电机和所述第一泵/马达分别形成有第一发电机-马达工作的第一能量回收单元和第一电动机-泵工作的第一能量再利用单元,所述第二电动/发电机和所述第二泵/马达分别形成有第二发电机-马达工作的第二能量回收单元和第二电动机-泵工作的第二能量再利用单元。

[0015]

所述电机控制器包括第一电机控制器和第二电机控制器,所述第一电机控制器与所述第一电动/发电机同轴连接,所述第二电机控制器与所述第二电动/发电机同轴连接;

[0016]

所述第一电机控制器和所述第二电机控制器的电源端分别电性连接所述蓄电池的电源端,且所述第一电机控制器和所述第二电机控制器的信号输入端分别电性连接所述整机控制器的信号输出端,所述电控手柄的各信号输出端分别电性连接所述整机控制器的信号输入端。

[0017]

所述驱动单元还包括主电动机和先导液压泵,所述主电动机和所述先导液压泵同轴连接,所述先导液压泵和所述主液压泵同轴连接,且所述先导液压泵和所述主液压泵的进油口均连接油箱;所述电机控制器包括第三电机控制器,所述第三电机控制器与所述主电动机同轴连接;

[0018]

所述第三电机控制器的信号输入端电性连接所述整机控制器的信号输出端,所述第三电机控制器的电源端电性连接所述蓄电池的电源端,所述电控手柄的信号输出端电性连接所述整机控制器的信号输入端。

[0019]

所述控制单元还包括第一压力传感器,所述第一压力传感器安装于所述主液压缸的无杆腔处;其中,所述第一压力传感器的信号输出端电性连接所述整机控制器的信号输入端。

[0020]

各所述换向阀分别对应为三位六通的比例换向阀,三位四通的第一电磁换向阀,两位两通的第二电磁换向阀和第三电磁换向阀,三位四通的液控换向阀以及第一逻辑开关阀和第二逻辑开关阀;所述比例换向阀、所述第一电磁换向阀、所述第二电磁换向阀和所述第三电磁换向阀的信号输入端分别电性连接所述整机控制器的信号输出端。

[0021]

所述先导液压泵的出油口通过第一单向阀连接所述第一电磁换向阀的p1口,所述第一电磁换向阀的t1口连接油箱,所述第一电磁换向阀的a1口和b1口分别连接所述液控换向阀的y1液控口和y2液控口,所述液控换向阀的a2口连接所述主液压缸的无杆腔,所述主液压缸的有杆腔连接油箱,并且,所述液控换向阀的t2口连接所述比例换向阀的a3口,所述比例换向阀的c3口和t4口均连接油箱;所述主液压泵的出油口通过第二单向阀分出三路,一路连接所述比例换向阀的t3口,第二路通过第三单向阀连接所述比例换向阀的p3口,第三路连接所述第二逻辑开关阀的r4口;并且,所述液控换向阀的p2口连接所述第一泵/马达的进出口一;所述第一逻辑开关阀的r1端口连接至所述第一泵/马达的进出口一处,且所述第一逻辑开关阀的弹簧腔连接所述第一电磁换向阀的a4口,所述第一电磁换向阀的p4口连接油箱,所述第一逻辑开关阀的r2口分别连接所述第二泵/马达的进出口一和第二逻辑开关阀的r3口,所述第一泵/马达的进出口二、所述第二泵/马达的进出口二和所述第三电磁换向的p5口均连接油箱;所述第二逻辑开关阀的弹簧腔连接所述第三电磁换向阀的a5端。

[0022]

所述下降速度模式分为节流下降模式、低速下降模式和高速下降模式,所述节流下降模式、所述低速下降模式和所述高速下降模式分别对应预设在所述整机控制器中的负载压力区间和所述电控手柄的手柄电压信号范围;

[0023]

当所述整机控制器判断所述负载压力p

l

≤p

lmin

时,判断为所述节流下降模式,所述主液压缸中无杆腔的液压油依次经过所述液控换向阀的右位和所述比例换向阀的t4口进入到油箱中,其中,p

lmin

为下降速度模式的最小负载;

[0024]

当所述整机控制器判断所述负载压力p

l

≥p

lmin

且y

min

≤y

p

≤y

s

时,判断为低速下降模式,所述第一能量回收单元工作,所述主液压缸中无杆腔的液压油依次经过所述液控换向阀的左位的p2口进入到所述第一泵/马达中,同时所述第一电机控制器根据所述整机控制器传输的目标转速控制所述第一电动/发电机的目标转速;其中,ys为单发电机模式切换至双发电机模式时所对应的手柄电压信号,y

min

是电控手柄的手柄电压信号死区,y

p

为电控手柄的当前手柄电压信号;

[0025]

当所述整机控制器判断所述负载压力p

l

≥p

lmin

且y

s

≤y

p

≤y

max

时,判断为高速下降模式,所述第一能量回收单元和所述第二能量回收单元联合工作,所述主液压缸中无杆腔的液压油通过液控换向阀的左位分别进入到所述第一泵/马达和第二泵/马达中,同时所述第一电机控制器根据所述整机控制器输出的目标转速控制所述第一电动/发电机的转速,所述第二电机控制器根据所述整机控制器输出的目标转速控制所述第二电动/发电机的转速;其中,y

max

为电控手柄的最大电压信号。

[0026]

所述上升速度模式分为低速上升模式、中速上升模式和高速上升模式,所述低速上升模式、所述中速上升模式和所述高速上升模式分别对应预设在所述整机控制器中的手柄电压信号范围;

[0027]

当所述整机控制器判断y

min

≤y

p

≤y

b

时,判断为所述低档上升模式,所述主电动机带动所述主液压泵工作,所述主液压泵的液压油依次经过所述比例换向阀和所述液控换向阀的右位进入到所述主液压缸的无杆腔中;其中,所述y

b

是所述电手柄第一挡最大上升速度对应的电控手柄的手柄信号;

[0028]

当所述整机控制器判断y

b

<y

p

≤y

c

时,判断为所述中速上升模式,所述第二能量再利用单元中的液压油通过所述第二逻辑开关阀与所述主液压泵合油,再依次经过所述比例换向阀和所述液控换向阀的右位进入到所述主液压缸的无杆腔中;同时,所述第二电机控制器根据所述整机控制器输出的当前目标转速控制所述第二电动/发电机的转速;其中,y

c

是所述电控手柄第二挡的最大上升速度对应的电控手柄电压信号;

[0029]

当所述整机控制器判断y

c

<y

p

≤y

d

时,判断为所述高速上升模式,所述第一能量再利用单元和所述第二能量再利用单元中的液压油均与所述主液压泵合油,再依次经过所述比例换向阀和所述液控换向阀的右位进入到所述主液压缸的无杆腔中,同时所述第一电机控制器根据所述整机控制器输出的目标转速控制所述第一电动/发电机的转速,所述第二电机控制器根据所述整机控制器输出的目标转速控制所述第二电动/发电机的转速;其中,y

d

是所述电控手柄第三挡的最大上升速度对应的电控手柄电压信号。

[0030]

采用上述结构后,本发明具有如下有益效果:采用能量再利用单元和能量回收单元的结合,根据电控手柄的手柄电压信号计算出目标转速,以此获取负载下降或上升所需的流量;在负载下降过程中,结合负载压力和手柄电压信号判断下降速度模式,选择能量回

收单元回收能量或不回收能量,在能量回收单元工作时将负载的重力势能转换成电能存储在蓄电池中,同时电机控制器根据整机控制器输出的目标转速控制能量回收单元中相应电机的转速,以使能量回收单元中相应电机工作于高效区,提高负载重力势能的回收效率,避免负载本身势能的浪费;在负载上升过程中,通过手柄电压信号判断上升速度模式,选择能量再利用单元联合供油或驱动单元单独供油,达到负载上升速度要求,并且能量再利用单元和驱动单元均通过蓄电池提供工作电源,蓄电池给举升液压系统或整车供电,提高车载电池的续航能力,延长电动叉车的作业时间,达到电动叉车节能降耗的目的;并且大幅降低举升液压系统的能量消耗。

附图说明

[0031]

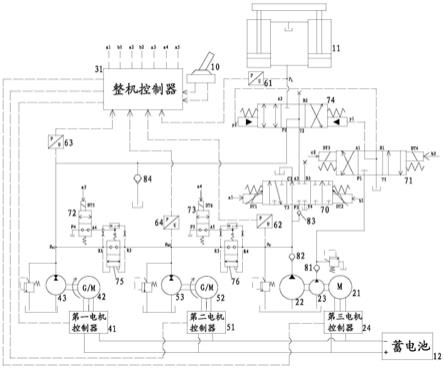

图1为本发明中势能回收再利用系统的连接示意图。

[0032]

图中:

[0033]

10-电控手柄;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11-主液压缸;

[0034]

12-蓄电池;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21-主电动机;

[0035]

22-主液压泵;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23-先导液压泵;

[0036]

24-第三电机控制器;

ꢀꢀꢀꢀ

31-整机控制器;

[0037]

41-第一电机控制器;

ꢀꢀꢀꢀ

42-第一电动/发电机;

[0038]

43-第一泵/马达;

ꢀꢀꢀꢀꢀꢀꢀ

51-第二电机控制器;

[0039]

52-第二电动/发电机;

ꢀꢀꢀ

53-第二泵/马达;

[0040]

61-第一压力传感器;

ꢀꢀꢀꢀ

62-第二压力传感器;

[0041]

63-第三压力传感器;

ꢀꢀꢀꢀ

64-第四压力传感器;

[0042]

70-比例换向阀;

ꢀꢀꢀꢀꢀꢀꢀꢀ

71-第一电磁换向阀;

[0043]

72-第二电磁换向阀;

ꢀꢀꢀꢀ

73-第三电磁换向阀;

[0044]

74-液控换向阀;

ꢀꢀꢀꢀꢀꢀꢀꢀ

75-第一逻辑开关阀;

[0045]

76-第二逻辑开关阀;

ꢀꢀꢀꢀ

81-第一单向阀;

[0046]

82-第二单向阀;

ꢀꢀꢀꢀꢀꢀꢀꢀ

83-第三单向阀;

[0047]

84-第四单向阀。

具体实施方式

[0048]

为了进一步解释本发明的技术方案,下面通过具体实施例来对本发明进行详细阐述。

[0049]

一种组合式电动叉车的势能回收再利用系统,其适用于常规的电动叉车上,如重型电动叉车。

[0050]

如图1所示,势能回收再利用系统包括电控手柄10、主液压缸11、蓄电池12、驱动单元及至少一个的能量再利用单元和能量回收单元。其中,主液压缸11为采用现有公知的液压缸。

[0051]

蓄电池12用于存储各能量回收单元转换的电能,或将转换的电能提供给至少一个的能量再利用单元进行再利用。

[0052]

驱动单元包括主电动机21、主液压泵22和先导液压泵23,主液压泵22的进油口连

接油箱;并且,主电动机21与先导液压泵23同轴连接,先导液压泵23与主液压泵22同轴连接,且先导液压泵23的进油口连接油箱。这样,在主电动机21工作时,主电动机21带动主液压泵22工作。

[0053]

主液压缸11、各能量再利用单元和各能量回收单元分别接入到主液路中,主液路上安装有多个换向阀,主液压缸11通过各个换向阀的通断以控制主液压缸11与油箱之间的通断、主液压缸11分别与各能量回收单元之间的通断以及各能量再利用单元依次与主液压泵22和主液压缸11之间的通断。

[0054]

本实施例中以能量回收单元有两个为例进行说明,它们分别对应为第一能量回收单元和第二能量回收单元,能量再利用单元有两个,分别对应为第一能量再利用单元和第二能量再利用单元。其中,能量再利用单元和能量回收单元的数量根据实际电动叉车的情况进行设定,并不局限于上述的两个。

[0055]

本发明中,还包括多个电动/发电机以及泵/马达;各电动/发电机分别与各能量回收单元配对,各电动/发电机分别与泵/马达一对一配设。其中,电动/发电机为电动机和发电机一体化的装置,该装置为现有公知装置;泵/马达为泵和马达一体化的装置,该装置为现有公知装置,故不再展开叙述。

[0056]

各能量再利用单元分别配对有电动/发电机,即,本实施例中电动/发电机有两个,分别对应为第一电动/发电机42及第二电动/发电机52;相应地,泵/马达有两个,分别对应为第一泵/马达43及第二泵/马达53。第一电动/发电机42与第一泵/马达43按常规方式同轴连接,第二电动/发电机52与第二泵/马达53按常规方式同轴连接。其中,第一电动/发电机42中的第一发电机工作时,第一泵/马达43中的第一马达工作,即形成第一发电机-马达工作的第一能量回收单元,同理地,形成第二发电机-马达工作的第二能量回收单元;在第一电动/发电机42中的第一电动机工作时,第一泵/马达43中的第一泵工作,即形成第一电动机-泵工作的第一能量再利用单元,同理地,形成第二电动机-泵工作的第二能量再利用单元。

[0057]

控制单元包括整机控制器31、电机控制器和若干个压力传感器;各压力传感器均安装于主液路中,且分别安装于主液压缸的无杆腔处、安装于主液压泵22之间的出油口处、安装于第一泵/马达42的进出口处和安装于第二泵/马达52的进出口处;并且,各压力传感器的信号输出端分别电连接整机控制器31的信号输入端,以将各压力传感器采集的压力信息传输给整机控制器21。

[0058]

电机控制器用于各电动/发电机充当发电机时对发电机的目标转速的控制或主电动机21及各电动/发电机充当电动机时对电动机的目标转速的控制。

[0059]

整机控制器31用于将电控手柄10的手柄信号计算出目标转速,以及在负载下降过程中结合负载压力和电控手柄10的手柄信号判断当前电动叉车的下降速度模式,控制相应的换向阀通断以实现主液压缸11与油箱之间或主液压缸11分别与各能量回收单元之间的通断;和在负载上升过程中通过电控手柄10的手柄信号判断电动叉车的上升速度模式,控制相应的换向阀通断以实现主液压泵22与主液压缸11之间的通断或至少一个能量再利用单元依次与主液压泵22和主液压缸11之间的通断。

[0060]

在本实施例中,电机控制器包括第一电机控制器41、第二电机控制器51和第三电机控制器24,第一电机控制器41与第一电动/发电机42同轴连接,第二电机控制器51和第二

电动/发电机52同轴连接,第三电机控制器24和前述驱动单元中主电动机21同轴连接。其中,第一电机控制器41、第二电机控制器51和第三电机控制器24的信号输入端分别连接整机控制器31的信号输出端,且第一电机控制器41、第二电机控制器51和第三电机控制器24的电源端分别连接蓄电池12的电源端。

[0061]

本发明中,整机控制器21为采用现有公知的控制器,如型号为ttc60的控制器;电机控制器为采用现有公知的电机控制器,如abm的4d90电机控制器。

[0062]

本发明中,前述的电控手柄10具有不同的档位,该电控手柄10为现有电动叉车公知的手柄,故不再详细说明其内部结构。电控手柄10的各手柄信号分别连接整机控制器31的信号输入端,整机控制器31根据电控手柄的手柄电压信号计算出目标转速,具体工作原理如下:

[0063]

为避免电控手柄10微动时的误操作,对电控手柄10的手柄信号(电压信号mv)最小值有一定要求,即y

min-y

max

分别对应第一电动/发电机和第二电动/发电机的转速0-n

r

,当电控手柄10的手柄电压信号越大,对应的第一电动/发电机和/或第二电动/发电机的转速越高。当操作员掰动电控手柄10的幅度越大,则当前电控手柄的手柄电压信号越大,整机控制器31根据当前手柄电压信号计算出目标转速,手柄电压信号与电动/发电机的转速的关系式:n=[k(y

p-y

min

)+n

0

]s。在各液压泵的排量相同的情况下,主液压泵的输出流量与转速的关系为q=v

3

×

n,电控手柄10的手柄电压信号大小即反映目标转速的大小,也就是说,根据电控手柄10的手柄信号要计算负载下降或上升所需的输出流量(即目标流量)时,只需计算出目标转速即可。

[0064]

需说明的是,q为主液压泵的输出流量;n为电动/发电机转速;n

r

为电动/发电机额定转速;n

0

是电动/发电机最低工作转速;k是电动/发电机的目标转速与手柄电压信号的比例关系;s是蓄电池中soc状态表征量,soc<s

max

时s=1,soc≥s

max

时s=0;,y

p

为电控手柄的当前手柄信号;y

min

是电控手柄的电压信号死区;y

max

为电控手柄的最大电压信号。

[0065]

在本发明中,前述的各换向阀分别对应为三位六通的比例换向阀70,三位四通的第一电磁换向阀71,两位两通的第二电磁换向阀72和第三电磁换向阀73,三位四通的液控换向阀74,以及第一逻辑开关阀75和第二逻辑开关阀76。其中,比例换向阀70、第一电磁换向阀72、第二电磁换向阀72和第三电磁换向阀73的信号输入端分别电连接整机控制器31的信号输入端,以通过整机控制器31分别控制比例换向阀70、第一电磁换向阀72、第二电磁换向阀72和第三电磁换向阀73的得失电。

[0066]

主液路的具体连接结构为:驱动单元中的先导液压泵23的出油口连接第一单向阀81的进油口,第一单向阀81的出油口连接第一电磁换向阀71的p1口;第一电磁换向阀71的t1口连接油箱,第一电磁换向阀71的a1口连接液控换向阀74的y1液控口,第一电磁换向阀71的b1口连接液控换向阀74的y2液控口;液控换向阀74的a2口连接主液压缸11中的无杆腔,主液压缸11的有杆腔连接油箱,并且,液控换向阀74的t2口连接比例换向阀70的a3口,比例换向阀70的c3口和t4口均连接油箱;主液压泵22的出油口连接第二单向阀82的进油口,第二单向阀82的出油口分出三路,第一路连接比例换向阀70的t3口,第二路连接第三单向阀83的进油口,第三单向阀83的出油口连接比例换向阀的p3口,第三路连接所述第二逻辑开关阀的r4口;液控换向阀74的p2口连接第一泵/马达43的进出口一,且第一泵/马达43的进出口二连接油箱,且液控换向阀74的p2口与第一泵/马达42的进出口之间的管路上通

过第四单向阀84连接油箱;第一逻辑开关阀75的r1端口连接至第一泵/马达43的进出口一处,且第一逻辑开关阀75的弹簧腔连接第二电磁换向阀72的a4口,以通过第二电磁换向阀72的得失电以控制第一逻辑开关阀75的通断;第二电磁换向阀72的p4口连接油箱,第一逻辑开关阀75的r2口连接第二逻辑开关76的r3端口,第二泵/马达53的进出口一连接至第一逻辑开关阀75的r2口和第二逻辑开关76的r3端口之间的管路中,并且,第二泵/马达53的进出口一及第二泵/马达53的进出口二连接油箱,第二逻辑开关76的弹簧腔连接第三电磁换向阀73的a5端,以通过第三电磁换向阀73的得失电以控制第二逻辑开关76的通断。

[0067]

作为优选地方式,在驱动单元中,第一单向阀81的出油口处还连接有第一溢流阀,该第一溢流阀的出油口连接油箱;并且,第二单向阀82的出油口与第二逻辑开关76的r4端口之间的管路上连接有第二溢流阀,该第二溢流阀的出油口连接油箱。

[0068]

作为优选地方式,第一泵/马达43和第二泵/马达53的进出口处分别连接第三溢流阀,两第三溢流阀的出油口均连接油箱。

[0069]

在本实施例中,各压力传感器分别对应为第一压力传感器61、第二压力传感器62、第三压力传感器63和第四压力传感器64,具体地,第一压力传感器61安装于主液压缸11的无杆腔和液控换向阀74的a2口之间的管路上,第一压力传感器61采集的压力信号记为p

l

,以令整机控制器31获取负载压力;第二压力传感器62安装于第二单向阀82的出油口与第二逻辑开关76的r4端口之间的管路上,第二压力传感器62采集的压力信号记为p

p

,以令整机控制器31获取主液压泵22的出口压力;第三压力传感器63安装于第一泵/马达43的进出口处,第三压力传感器63采集的压力信号记为p

m1

,以令整机控制器31获取第一泵/马达43的进出口压力;第四压力传感器64安装于第二泵/马达53的进出口处,第四压力传感器64采集的压力信号记为p

m2

,以令整机控制器31获取第二泵/马达53的进出口压力。

[0070]

一种组合式电动叉车的势能回收再利用系统,分成能量回收单元和能量再利用单元,在负载下降过程中,根据第一压力传感器61采集的负载压力和电控手柄10的手柄信号判断当前电动叉车的下降速度模式,以控制相应的换向阀通断,以实现主液压缸11中无杆腔的液压油进入油箱、第一能量回收单元、第二能量回收单元或两能量回收单元中,以将重力势能转换成电能存储在蓄电池12中,这样结合负载压力和手柄信号,选择接入的能量回收单元和相应发电机的目标转速,以获取较好的速度操控性;在负载上升过程中,根据电控手柄的手柄信号判断电动叉车的上升速度模式,以控制相应的换向阀通断,以实现驱动单元、两能量再利用单元或第二能量再利用单元推动负载上升,这样根据手柄信号,选择接入的能量再利用单元,与主液压泵22联合供油。具体如下述。

[0071]

为方便描述,以图1所示方位为本发明的参考方向,换向阀的右位指的是人体朝向图1时的右侧,同理,左位指的是人体朝向图1时的左侧;以第一电磁换向阀为例,第一电磁换向阀的左位靠近于电磁铁dt3,右位靠近于电磁铁dt4。

[0072]

一、下降工况

[0073]

当负载下降时,整机控制器31控制器比例换向阀70的电磁铁dt1和dt2均失电,以便使主液压泵22通过比例换向阀70的中位卸荷,第一电磁换向阀71的电磁铁dt4失电,第一电磁换向阀71的电磁铁dt3得电,先导液压泵23输出的液压油经第一电磁换向阀71的左位进入到液控换向阀74的y2液控口,令液控换向阀74工作,使主液压缸11中无杆腔的液压油经液控换向阀74的左位进入到第一能量回收单元和/或第二能量回收单元,将负载重力势

能转换成电能存储在蓄电池12中。其中,整机控制器31根据电控手柄10的负载压力,确定参与的能量回收单元的数量,并根据电控手柄10的手柄信号获取能量回收单元中发电机的目标转速。

[0074]

前述的下降速度模式分为节流下降模式、低速下降模式和高速下降模式,节流下降模式、低速下降模式和高速下降模式分别对应有相应的负载压力区间和电控手柄10的手柄电压信号范围,负载压力区间和电控手柄10的手柄电压信号范围按下述方式人工设定,并存储在整机控制器31中,下降速度模式具体为:

[0075]

a、节流下降

[0076]

当整机控制器31判断负载压力p

l

≤p

lmin

时,控制比例换向阀70的电磁铁dt1得电,第一电磁换向阀71的电磁铁dt4得电,使比例换向阀70左位工作,令主液压泵22卸荷,第一电磁换向阀71的右位工作,使先导液压泵23的液压油进入到液控换向阀74的y1液控口,使液控换向阀74的右位工作,主液压缸11中无杆腔的液压油依次经液控换向阀74的右位、液控换向阀74的t2口和比例换向阀70的t4口进入到油箱中,此时无能量回收。

[0077]

需说明的是,p

lmin

为进入下降速度模式的最小负载,该最小负载p

lmin

根据实际情况预设在整机控制器31的存储单元中。

[0078]

b、能量回收-低速下降模式

[0079]

当整机控制器31判断负载压力p

l

≥p

lmin

且y

min

≤y

p

≤y

s

时,第一能量回收单元工作,控制比例换向阀70的电磁铁dt1和电磁铁dt2失电,以使比例换向阀70中位工作,使主液压泵22卸荷,且整机控制器31控制第一电磁换向阀71的电磁铁dt3得电,此时第一电磁换向阀71左位工作,使先导液压泵23的液压油进入到液控换向阀74的y2液控口,使液控换向阀74的左位工作,主液压缸11中无杆腔的液压油依次通过液控换向阀70的左位和液控换向阀70的p2口进入到第一泵/马达43中,此时第一泵/马达43处于马达状态,带动第一电动/发电机42处于发电机状态,将重力势能转换成电能存储在蓄电池12中。

[0080]

第一泵/马达43的转矩为整机控制器21根据电控手柄10输出的手柄信号获取第一电动/发电机42的目标转速,并通过第一电机控制器41控制第一电动/发电机42达到目标转速,该目标转速为n

1

=[k

1

(y

p-y

min

)+n

01

]s,第二电动/发电机52的目标转速为n

2

=0。

[0081]

随着负载的下降,蓄电池12的soc逐渐增大,当整机控制器31得到soc≥s

max

时,控制比例换向阀70的电磁铁dt1和第一电磁换向阀71的电磁铁dt4均得电,以使负载的下降速度模式调整为节流下降模式。

[0082]

需说明的是,s

max

为蓄电池允许的最大soc值,ys为单发电机模式切换至双发电机模式时所对应的手柄电压信号,n

01

是第一电动/发电机的最低工作转速,k

1

是第一电动/发电机的目标转速与手柄信号的比例关系,v是第一泵/马达43的排量。其中,第一泵/马达43和第二泵/马达53的排量分别预设到整机控制器31的存储单元中。

[0083]

c、能量回收-高速下降模式

[0084]

当整机控制器31判断负载压力p

l

≥p

lmin

且y

s

≤y

p

≤y

max

时,第一能量回收单元和第二能量回收单元联合工作。控制比例换向阀70的电磁铁dt1和电磁铁dt2失电,以使比例换向阀70的中位工作,使得主液压泵22卸荷,整机控制器31控制第一电磁换向阀71的电磁铁

dt3得电,第一电磁换向阀71左位工作,以使先导液压泵23的液压油进入到第一电磁换向阀71的y2液控口,从而使液控换向阀74的左位工作,并且,第二电磁换向阀72的电磁铁dt5上电工作,使得第一逻辑开关阀75导通;主液压缸11中无杆腔的液压油依次通过液控换向阀74的左位和液控换向阀74的p2口,分别进入到第一泵/马达43和第二泵/马达53中,使第一泵/马达43和第二泵/马达53均处于马达状态,带动第一电动/发电机42和第二电动/发电机52均处于发电机状态,以将重力势能转换成电能存储在蓄电池12中。

[0085]

第一泵/马达的转矩为第二泵/马达的转矩为整机控制器21根据电控手柄10输出的手柄信号分别获取第一电动/发电机42和第二电动/发电机52的目标转速,并通过第一电机控制器41和第二电机控制器51分别控制对应的电动/发电机达到目标转速,其中,第一电动/发电机42和第二发电动/发电机52的目标转速相同,均为n

1

=n

2

=[k

t

(y

p-y

max

)+n

max

]s。

[0086]

随着负载的下降,蓄电池12的soc逐渐增大,当整机控制器31得到soc≥s

max

时,整机控制器31控制比例换向阀70的电磁铁dt1和第一电磁换向阀71的电磁铁dt4均得电,以停止第一能量回收单元和第二能量回收单元联合工作,进入到节流下降模式。

[0087]

需说明的是,k

t

是第一电动/发电机与第二电动/发电机的目标转速之和与手柄信号的比例关系,且k

t

=k

1

+k

2

,k

2

是第二电动/发电机的目标转速与电控手柄信号的比例关系,因两电动/发电机的擦书一样,故n

max

是第一电动/发电机或第二电动/发电机的额定转速。

[0088]

在下降工况中,电控手柄10的手柄电压信号满足:y

min

<y

s

<y

max

。

[0089]

二、上升工况

[0090]

当负载上升时,整机控制器31控制比例换向阀70的电磁铁dt2和第一电磁换向阀71的电磁铁dt4得电,使比例换向阀70和第一电磁换向阀71均右位工作,先导液压泵23输出的液压油通过第一电磁换向阀71的右位进入到液控换向阀74的y1液控口,使液控换向阀74的右位工作,此时主液压泵22的液压油依次经比例换向阀70的右位和液控换向阀74的右位进入到主液压缸11的无杆腔中,使负载上升。此过程中整机控制器31根据电控手柄的手柄信号判断上升速度模式,以分别控制第二电磁换向阀72的电磁铁dt5和第三电磁换向阀73的电磁铁dt6的得失电状态,同时获取第一电动/发电机和第二电动/发电机的目标转速。本实施例中,上升速度模式分为三档,以选择与主液压泵22合油的能量再利用单元数量,以将下降工况回收的重力势能再利用。

[0091]

前述的上升速度模式分为低速上升模式、中速上升模式和高速上升模式,低速上升模式、中速上升模式和高速上升模式分别对应相应的电控手柄10的手柄电压信号范围,电控手柄10的手柄电压信号范围按下述方式人工设定,并存储在整机控制器31中,上升速度模式具体为:

[0092]

a、第一档-低速上升

[0093]

当整机控制器31判断y

min

≤y

p

≤y

b

时,即负载上升速度较小,主液压泵22供油就能满足举升液压系统所需的目标流量,故整机控制器31控制第二电磁换向阀72的电磁铁dt5和第三电磁换向阀73的电磁铁dt6均失电,以使第一逻辑开关阀75和第二逻辑开关阀76均关闭,蓄电池12将存储的电能提供给主电动机21,以使主电动机21工作,带动主液压泵22,

使主液压泵22输出的液压油依次经比例换向阀70和液控换向阀74的右位进入到主液压缸11的无杆腔中,推动负载上升。

[0094]

需说明的是,y

b

是第一挡最大上升速度对应的电控手柄10的手柄信号。

[0095]

第一能量回收单元和第二能量回收单元均不参与能量释放过程,主电动机21的目标转速为n

3

=k

3

(y

p-y

min

)+n

03

,其中,y

b

是第一挡最大上升速度对应的电控手柄信号,n

03

是主电机的最低工作转速,k

3

是主电机的目标转速与手柄信号的比例关系。

[0096]

b、第二档-中速上升

[0097]

当整机控制器31判断y

b

<y

p

≤y

c

时,即主液压泵的供油不足以满足举升液压系统所需的目标流量,故整机控制器31控制第三电磁阀73的电磁铁dt6得电,令第一逻辑开关阀75关闭,第二逻辑开关阀76打开,使第二能量再利用单元中的液压油通过第二逻辑开关阀76与主液压泵22合油,液压油依次经比例换向阀70和液控换向阀74的右位进入到主液压缸11的无杆腔中,推动负载上升。

[0098]

主液压泵供油流量q

3

=n

3e

·

v

3

,其余的目标流量差值由第二能量再利用单元提供;第二电动/发电机的目标转速为整机控制器31将该目标转速传输给第二电机控制器54,第二电机控制器54根据该目标转速控制第二电动/发电机42的转速。

[0099]

需说明的是,y

c

是第二挡最大上升速度对应的电控手柄信号,其预设在整机控制器的存储单元中,y

p

是整机控制器检测到的电控手柄当前的电压信号;v

3

是主液压泵的排量,n

3e

是第二电动/发电机52具有最高能效比对应的转速,即额定转速;k

2

是第二档总目标流量对应的目标转速与电控手柄的手柄电压信号的比例关系,预设在整机控制器的存储单元中。

[0100]

c、第三档-高速上升

[0101]

当整机控制器31判断y

c

<y

p

≤y

d

时,即举升液压系统所需的目标流量超出了主液压泵22和第二能量再利用合油的供油能力,故整机控制器31控制第二电磁换向阀72的电磁铁dt5和第三电磁换向阀73的电磁铁dt6均得电,以使第一逻辑开关阀75和第二逻辑开关阀76均导通,使第一能量再利用单元和第二能量再利用单元均与主液压泵22合油,即第一泵/马达43和第二泵/马达53均处于泵状态,第一电动/发电机42和第二电动/发电机52均处于电动机状态,第一泵/马达43和第二泵/马达53分别在对应的电动机的带动下,分别抽取油箱中的液压油,并与主液压泵22中的液压油汇合,依次经比例换向阀70和液控换向阀74的右位进入到主液压缸11的无杆腔中,推动负载上升。

[0102]

主液压泵22供油流量q

3

=n

3e

·

v

3

,第二电动/发电机52的目标转速为n

2e

,第二泵/马达53的供油流量q

2

=n

2e

·

v,其余的目标流量差值由第一能量再利用单元提供;第一电动/发电机42目标转速为这样,整机控制器31将第一电动/发电机42的目标转速传输给第一电机控制器41,将第二电动/发电机52的目标转速传输给第二电机控制器42,以通过第一电机控制器41控制第一电机/发电机42达到目标转速,第二电机控制器51控制第二电机/发电机52达到目标转速。

[0103]

需说明的是,y

d

是第三挡最大上升速度对应的电控手柄信号,预设在整机控制器

的存储单元中;n

2e

是第二电动/发电机具有最高能效比对应的转速,即额定转速;k

3

是第三挡总总目标流量对应的目标转速与电控手柄的手柄电压信号的比例关系,预设在整机控制器的存储单元中。

[0104]

在上升工况中,电控手柄10的手柄电压信号满足:y

min

<y

b

<y

c

<y

d

。

[0105]

需说明的是,本实施例中第一泵/马达和第二泵/马达的排量和功率相同,第一电动/发电机和第二电动/发电机的功率相同。

[0106]

整机控制器21通过蓄电池13上的电池管理系统获取蓄电池13的信息,如蓄电池的soc数据,该电池管理系统为现有公知的系统,故不再赘述。

[0107]

以上所述仅为本实施例的优选实施例,凡跟本发明权利要求范围所做的均等变化和修饰,均应属于本发明的权利要求范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1