仓储系统物品出库控制方法、仓储控制系统及仓储系统与流程

[0001]

本发明涉及一种仓储系统,特别是涉及一种仓储系统物品出库控制方法、仓储控制系统及仓储系统。

背景技术:

[0002]

目前,仓储货物分拣是指根据出库单的要求或配送计划,将商品从拣货区或储存区拣取出来,并按一定的方式进行分类、集中的作业过程。目前,通常采用批量分拣方法,该方法可以概括为:先分拣种类再分拣数量,仓储后台服务器将多张出货单或拣货单的各个出货项进行分类汇总;然后,指定专用设备按照货物种类批量提取货物,并运送到货物分拣区;最后,由分拣区工作人员从单品种批量货物中分拣出每个订单的数量,装箱出库,但是这样的分拣效率低下,而且如果货物过多种类繁杂时,各种货物都堆叠在分拣区域,大部分工序都是通过人工实现,管理的智能化程度不高,或因为工作人员之间的拥挤,致使分拣拥堵,工作效率会更低,而且容易出错。

技术实现要素:

[0003]

有鉴于此,本文提出一种智能化管理程度更高、提高仓储工作效率的仓储系统物品出库控制方法、仓储控制系统及仓储系统。

[0004]

本申请实施例一方面,提供一种仓储系统物品出库控制方法,应用于仓储控制系统,所述仓储系统包括所述仓储控制系统、暂存区、存储区和分拨区,所述方法包括:

[0005]

获取周转箱标识信息和载运装置标识信息,根据所述周转箱标识信息识别所述周转箱内物品的类别,根据位于所述暂存区内的第一载运装置和叠放于所述第一载运装置上的装有第一类别物品的第一周转箱的叠放位置关系形成第一载运装置与周转箱之间的关联关系,根据位于所述暂存区内的第二载运装置和叠放于所述第二载运装置上的装有第二类别物品的第二周转箱的叠放关系形成第二载运装置与周转箱之间的关联关系;

[0006]

将承载容纳第一类别物品的第一周转箱的所述第一载运装置分配到所述存储区,存储在所述存储区的对应存放位置,获取所述第一周转箱在所述存储区内的存放位置信息;

[0007]

将承载有第二类别物品的第二周转箱的所述第二载运装置分配到所述分拨区,获取所述第二载运装置与所述分拨区的上架区中第二上架口的关联关系;

[0008]

获取订单信息,根据所述订单信息及所述第一周转箱在所述存储区内的位置信息,控制所述存储区内的取货机器人拾取目标第一周转箱后输送至上下架区,所述目标第一周转箱从所述上下架区转运至所述分拨区进行分拨后出库;和/或,根据所述订单信息、所述第二载运装置与所述第二上架口的关联关系及所述第二载运装置与周转箱之间的关联关系,控制所述分拨区内的分拨机器人拾取目标第二周转箱进行分拨后出库。

[0009]

本申请实施例第二方面,提供一种仓储控制系统,包括标签读取装置、处理器和存储器,所述标签读取装置用于检测周转箱标识信息和载运装置标识信息发送给所述处理

器,所述存储器存储有计算机程序,所述计算机程序被所述处理器执行时,执行本申请任一实施例所述仓储系统物品出库控制方法的步骤。

[0010]

本申请实施例第三方面,提供一种仓储系统,包括仓储控制系统、暂存区、存储区和分拨区,所述暂存库包括按顺序摆放的多个第一载运装置及多个第二载运装置,所述第一载运装置和所述第二载运装置上分别设有标签信息,所述第一载运装置和所述第二载运装置分别用于承载不同类别物品的周转箱,所述周转箱上分别设有标签信息;所述存储区包括仓储本体、架设于所述仓储本体上方的货轨及顺沿所述货轨移动的取货机器人,所述仓储本体包括用于存储周转箱的货舱区及位于所述货舱区一侧的上下架区,所述取货机器人顺沿所述货轨移动从而拾取周转箱于所述货舱区和所述上下架区之间移动,所述上下架区各个第一上下架口分别设有标签信息;所述分拨区包括根据不同订单接收人划定的指定出货位置,所述分拨区包括按序摆放于所述指定出货位置处的多个第三载运装置、位于所述指定出货位置一侧的上架区、位于所述第三载运装置和所述上架区上方的轨道架及可顺沿所述轨道架移动的分拨机器人,所述上架区的各个第二上架口分别设有标签信息;

[0011]

其中,所述仓储控制系统用于对装有不同类别物品的周转箱的出库进行管理,装有第一类别物品的第一周转箱通过所述第一载运装置转运至所述存储区进行存储,并根据订单信息转运至所述分拨区进行分拨后出库;及根据订单信息将装有第二类别物品的第二周转箱通过所述第二载运装置转运至所述分拨区进行分拨后出库。

[0012]

上述实施例中所提供的仓储系统物品出库控制方法、仓储控制系统及仓储系统,至少具备如下特点:

[0013]

第一、将存储系统分为暂存区、存储区和分拨区,根据不同物品类别进行存储分拨,第一类别物品从暂存区转运到存储区存储,再根据订单信息采用相应的分拨方案转运到分拨区进行分拨,第二类别物品从暂存区转运到分拨区,并根据订单信息采用相应的分拨方案进行分拨,所有物品通过仓储控制系统进行统一分配管理,如此,通过根据物品类别对仓储系统进行功能性分区,形成集分类、拣选、存储、配货于一体的高度智能化管理的仓储系统,物品从暂存区分类识别之后可全流程跟踪管理,大大减少了人工完成的工序,提高仓储工作效率及仓储系统的准确率。

[0014]

第二、根据不同物品类别分别使用了不同的载运装置,采用相应载运装置可以区分不同类别物品在不同区之间的转运,且通过载运装置与周转箱之间的关联关系,可以实现对物品转运过程中的位置跟踪,以便于能够对物品在仓储系统中被分类、拣选、存储、配货状态的实时智能化跟踪管理。

附图说明

[0015]

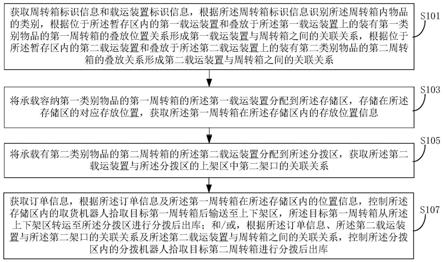

图1是仓储系统物品出库控制方法的一个实施例的流程图。

[0016]

图2为周转箱的一个实施例的示意图;

[0017]

图3为分拨机器人将周转箱转运至分拨区内的指定出货位置的一个实施例的流程图;

[0018]

图4为仓储控制系统的一个实施例的结构示意图;

[0019]

图5为仓储系统的一个实施例的结构示意图;

[0020]

图6为仓储系统的物品出库的一个实施例的流程图。

具体实施方式

[0021]

在详细描述实施例之前,应该理解的是,本发明不限于本申请中下文或附图中所描述的详细结构或元件排布。本发明可为其它方式实现的实施例。而且,应当理解,本文所使用的措辞及术语仅仅用作描述用途,不应作限定性解释。本文所使用的“包括”、“包含”、“具有”等类似措辞意为包含其后所列出之事项、其等同物及其它附加事项。特别是,当描述“一个某元件”时,本发明并不限定该元件的数量为一个,也可以包括多个。

[0022]

请参阅图1,本申请实施例提供一种仓储系统物品出库控制方法,应用于仓储控制系统,所述仓储系统包括所述仓储控制系统、暂存区、存储区和分拨区,所述方法包括如下步骤:

[0023]

s101,获取周转箱标识信息和载运装置标识信息,根据所述周转箱标识信息识别所述周转箱内物品的类别,根据位于所述暂存区内的第一载运装置和叠放于所述第一载运装置上的装有第一类别物品的第一周转箱的叠放位置关系形成第一载运装置与周转箱之间的关联关系,根据位于所述暂存区内的第二载运装置和叠放于所述第二载运装置上的装有第二类别物品的第二周转箱的叠放关系形成第二载运装置与周转箱之间的关联关系。

[0024]

其中,周转箱是用于存放物品的箱体,每一周转箱可以作为对物品进行拣选、存储、配送的一个独立单元,通过将物品装入周转箱内进行存储、拣选、配送,方便管理。周转箱标识是指设置于周转箱上的标签,与周转箱一一对应,用于唯一表征每一周转箱的身份。所述周转箱标识为电子标签或其他标签,在一些实施例中,周转箱标识可以是射频识别码(radio frequency identification,rfid)。通常,周转箱可以作为物品分类盛装的最小单元,同一个周转箱内盛装有同一类别同一品种的指定数量的物品,为便于管理,将物品按份数计算,每一份可以是包括相同个数的相同物品、或者每一份可以是包括相同重量的相同物品,同一周转箱内盛装有同一类别同一品种的指定份数的物品。可选的,所述周转箱内设有储物栅格,所述储物栅格将周转箱内的空间分隔形成多个分离的小区间,每一个小区间内对应放置一份物品。请参阅图2,为本申请一可选实施例提供的周转箱20的示意图,所述周转箱20整体呈矩形,周转箱20的至少一侧设有开口且包括可相对所述开口转动而打开或关闭所述开口的侧门,周转箱20内设有储物栅格21,所述储物栅格21将周转箱20内的空间形成的分离的小区间210,每一小区间210内用于存放一份物品,所述储物栅格21的上下两端均为镂空,当将储物栅格21从周转箱20内从开口处拉出时,则位于每一小区间210内的每一份物品可以从下方的镂空向下掉落。可以理解是的,周转箱内通过储物栅格的设置,使得对物品的配送的最小单元为按份数进行配送。载运装置,是指能够承载一个或者多个周转箱在所述仓储系统的不同区之间转运的装置,如承载一个或者多个周转箱从暂存区转运到存储区,从存储区的上下架区转运到第一播种区、从存储区转运到分拨区、从暂存区转运到分拨区等。载运装置标识信息是指设置于载运装置上的标签,与载运装置一一对应,用于唯一表征每一载运装置的身份。所述载运装置标识也可以为条码标签、二维码标签或电子标签等,在一些实施例中,载运装置标识也可以是射频识别码(radio frequency identification,rfid)。

[0025]

所述获取周转箱标识信息和载运装置标识信息,可以是指周转箱盛装好物品后被运送至暂存区或物品在暂存区后采用周转箱分装好,在暂存区将周转箱堆叠至对应的载运装置上时,采用标签读取装置分别读取周转箱上的标签和对应载运装置上的标签,从而获

取周转箱标识信息和载运装置标识信息。所述标签读取装置可以是独立的、用于读取标签的设备,也可以是设置于暂存区的指定位置的用于读取标签的设备。标签读取装置获取周转箱标识信息和载运装置标识信息,并发送给仓储控制系统,仓储控制系统内预先存储有周转箱标识信息及对应的周转箱内物品的类别、数量及品种等物品信息,仓储控制系统获取到周转箱标识信息后,返回对应物品的类别、数量及品种等物品信息,供搬运周转箱的工人根据所述物品的类别而选择将其叠放至对应的第一载运装置或第二载运装置上,仓储控制系统将载运装置及叠放于该载运装置上的周转箱的标签相互绑定,相应形成载运装置与周转箱之间的关联关系并保存。具体可选的,仓储控制系统根据位于所述暂存区内的第一载运装置和叠放于所述第一载运装置上的装有第一类别物品的第一周转箱的叠放位置关系形成第一载运装置与周转箱之间的关联关系,根据位于所述暂存区内的第二载运装置和叠放于所述第二载运装置上的装有第二类别物品的第二周转箱的叠放关系形成第二载运装置与周转箱之间的关联关系。

[0026]

s103,将承载容纳第一类别物品的第一周转箱的所述第一载运装置分配到所述存储区,存储在所述存储区的对应存放位置,获取所述第一周转箱在所述存储区内的存放位置信息。

[0027]

本申请实施例中,将盛放第一类别物品的周转箱称为第一周转箱,将承载第一周转箱的载运装置称为第一载运装置。其中,分配是指,仓储控制系统内设定将第一类别物品通过第一载运装置转运到存储区进行存储,通过识别第一载运装置和/或第一周转箱的标识信息以跟踪第一类别物品是否到达存储区、是否存储在存储区中的相应存放位置。其中,转运的方式可以是包括两种,第一种,人工将堆叠好第一周转箱的第一载运装置从暂存区转运到存储区,第二种,通过可行走的第一载运装置按照设定路线将堆叠好第一周转箱的第一载运装置从暂存区转运到存储区。针对第一种,仓储控制系统将承载容纳第一类别物品的第一周转箱的所述第一载运装置分配到所述存储区,是通过跟踪识别第一类别物品是否到达存储区来执行该分配动作,针对第二种,仓储控制系统还包括控制可自行走的第一载运装置从暂存区运行至存储区,再识别第一类别物品是否到达存储区来执行分配动作。

[0028]

每一容纳有第一类别物品的第一周转箱在存储区的对应存放位置,可以是仓储控制系统根据存储区的整体容量、存储区内物品的当前存放情况、当前待存入物品的情况而预先确定的,当第一周转箱到达存储区后,仓储控制系统根据预先确定好的存放位置,控制存储区内的取货机器人将其运送到对应存放位置存储,并根据第一周转箱在存储区的存放位置信息最终形成第一周转箱在存储区内存放位置的关联关系。作为另一种可选的实施例,每一容纳有第一类别物品的第一周转箱在存储区的对应存放位置,也可以仓储控制系统仅根据第一周转箱内物品的种类划分有大概的存放区域,当第一周转箱到达存储区后,仓储控制系统控制存储区内的取货机器人将其运送到预先确定好的存放区域的任一位置进行存储,并获取第一周转箱在存储区的存放位置信息,最终形成第一周转箱与存储区内存放位置的关联关系。

[0029]

s105,将承载有第二类别物品的第二周转箱的所述第二载运装置分配到所述分拨区,获取所述第二载运装置与所述分拨区的上架区中第二上架口的关联关系。

[0030]

所述分拨区设有上架区,所述上架区是用于供所述仓储系统的周转箱在所述分拨区的上架分拨操作。所述上架区中各个上架口处分别设有标签读取装置,可以识别到达上

架口处的转运装置的标识信息和/或到达上架口处的周转箱的标识信息,从而仓储控制系统可以跟踪到对应类别物品分配到分拨区后的状态。仓储控制系统将承载有第二类别物品的第二周转箱的所述第二载运装置分配到所述分拨区,是指仓储控制系统设定将第二类别物品转运到分拨区,以完成后续分拨动作,转运可以是通过人工的方式将第二周转箱转运到分拨区的上架区,仓储控制系统通过跟踪所述第二周转箱到达所述分拨区的上架区的状态以确定所述分配步骤的执行结果。所述上架区中每一架口分别设有对应的标识信息,当承载有第二类别物品的第二周转箱的所述第二载运装置到达所述上架区的第二上架口后,将对应的第二上架口的标识信息与所述第二载运装置绑定,得到所述第二载运装置与所述分拨区的上架区中第二上架口的关联关系。

[0031]

s107,获取订单信息,根据所述订单信息及所述第一周转箱在所述存储区内的位置信息,控制所述存储区内的取货机器人拾取目标第一周转箱后输送至上下架区,所述目标第一周转箱从所述上下架区转运至所述分拨区进行分拨后出库;和/或,根据所述订单信息、所述第二载运装置与所述第二上架口的关联关系及所述第二载运装置与周转箱之间的关联关系,控制所述分拨区内的分拨机器人拾取目标第二周转箱进行分拨后出库。

[0032]

其中,所述存储区设有上下架区,所述上下架区是用于供第一周转箱在所述存储区的上架或下架操作,第一周转箱转运到存储区时,首先是被转运到所述上下架区的各个上下架口,各个上下架口处设有标签读取装置,可以识别到达上下架口处的第一转运装置的标识信息和/或到达上下架口处的第一周转箱的标识信息,从而仓储控制系统可以跟踪到第一类别物品从暂存区分配到存储区后的状态。存储区内的取货机器人可以运行于所述上下架区的各个上下架口和存储区内各个存放位置之间,上架时则从上下架区的相应上下架口提取第一周转箱运送到对应存放位置进行存放,下架时则从存储区内的相应存放位置提取第一周转箱运送到对应上下架口。所述上下架区的第一上下架口的数量为多个,可以根据时段区分来设置上下架区的作用,如设定某一时间段所述上下架区的第一上下架口均作为上架使用,设定另一时间段所述上下架区的第一上下架口均作为下架使用;可选的,也可以是仓储控制系统根据当前需要进行上架和下架的物品的情况,设定所述上下架区的各个第一上下架口当前是作为上架使用还是作为下架使用。

[0033]

其中,仓储控制系统获取订单信息,并统计所述订单信息中所需的第一类别物品的各种类第一物品的数量,根据第一周转箱在存储区内的位置信息,取出满足对应数量的第一类别物品的第一周转箱,并将所述第一周转箱运送至分拨区进行分拨。仓储控制系统根据订单信息,并统计所述订单信息中所需的第二类别物品的数量,将暂存区的第二转轴箱运送到分拨区进行分拨。通过分拨区进行统一分拨,可以提高仓储系统的复用率,以便优化分拨后运输管理。

[0034]

上述实施例所提供的仓储系统物品出库控制方,将存储系统分为暂存区、存储区和分拨区,根据不同物品类别进行存储分拨,第一类别物品从暂存区转运到存储区存储,再根据订单信息采用相应的分拨方案转运到分拨区进行分拨,第二类别物品从暂存区转运到分拨区,并根据订单信息采用相应的分拨方案进行分拨,所有物品通过仓储控制系统进行统一分配管理,如此,通过根据物品类别对仓储系统进行功能性分区,形成集分类、拣选、存储、配货于一体的高度智能化管理的仓储系统,物品从暂存区分类识别之后可全流程跟踪管理,大大减少了人工完成的工序,提高仓储工作效率及仓储系统的准确率;其次,根据不

同物品类别分别使用了不同的载运装置,采用相应载运装置可以区分不同类别物品在不同区之间的转运,且通过载运装置与周转箱之间的关联关系,可以实现对物品转运过程中的位置跟踪,以便于能够对物品在仓储系统中被分类、拣选、存储、配货状态的实时智能化跟踪管理。

[0035]

在一些实施例中,所述目标第一周转箱从所述上下架区转运至所述分拨区进行分拨后出库,包括:

[0036]

所述目标第一周转箱转运至所述分拨区的上架区后,获取承载有所述第一目标周转箱的所述第一载运装置与所述上架区中第二上架口的关联关系,控制所述分拨区内的分拨机器人拾取对应的周转箱后分别转运至所述分拨区内的指定出货位置。

[0037]

所述分拨区内根据不同的订单接收人分别划定有多个指定出货位置。所述第一周转箱从上下架区转运至所述分拨区的上架口是指,仓储控制系统设定将通过上下架区下架后的第一周转箱转运至分拨区的上架口,可以通过检测第一周转箱是否到达所述分拨区的上架口的状态以确定所述转运操作的执行结果。其中,所述仓储控制系统获取承载有所述第一目标周转箱的所述第一载运装置与所述上架口中第二上架口的关联关系可以是,每一上架口具有对应的标识信息,每一所述上架口处的标签读取装置识别到达所述上架口的第一载运装置的标识信息,得到承载有所述第一目标周转箱的所述第一载运装置与所述上架区中第二上架口的关联关系。所述分拨区的分拨机器人可运行于上架区和所述分拨区内各个指定出货位置之间,通过分拨机器人拾取对应的周转箱并分别转运至所述分拨区内的指定出货位置而完成将商品按照门店进行分拨步骤。

[0038]

可选的,所述存储控制系统为中心仓的仓储控制系统,所述中心仓用于为门店配货,所述订单信息为门店订单信息,所述分拨区内根据不同的门店划分形成不同的出货位置。门店可以分散位于相对更靠近用户的位置,如所述门店可以是坐落于不同城市、不同地区,通常每一门店对应覆盖与其距离预设范围内的物品配送区域,所述门店也可以是仓库。每一门店负责其对应的物品配送区域内的用户的物品订购订单,按照设定的周期统计在前一周期内的物品订购订单并发送给中心仓的仓储控制系统,以供所述仓储控制系统根据所述门店订单信息提取满足所述订单信息的物品配送到对应所述门店,再由门店配送到相应用户。所述分拨区对不同类别物品统一分拨,其内部根据不同的门店划分形成不同的出货位置,可以根据门店订单信息从存储区拾取满足订单需求的第一类别物品通过所述分拨区分拨到对应的出货位置,等待打包运输。

[0039]

可选的,所述控制所述分拨区内的分拨机器人拾取目标第二周转箱进行分拨后出库,包括:

[0040]

控制所述分拨区内的分拨机器人拾取对应的周转箱后分别转运至所述分拨区内的指定出货位置。

[0041]

所述分拨区的分拨机器人可运行于上架区和所述分拨区内各个指定出货位置之间,通过分拨机器人拾取对应的目标第二周转箱并分别转运至所述分拨区内的指定出货位置而完成分拨步骤。

[0042]

通过分拨区设置上架区,并通过分拨区对所述第一周转箱及所述第二周转箱进行统一分拨,可以提高仓储系统的复用率,以便优化分拨后运输管理。

[0043]

在一些实施例中,所述分拨区内不同指定出货位置分别与不同的订单接收者对

应,所述控制所述分拨区内的分拨机器人拾取对应的周转箱后分别转运至所述分拨区内的指定出货位置,包括:

[0044]

s201,获取所述分拨机器人拾取对应的周转箱后检测到的所述周转箱的重量;

[0045]

s203,根据所述周转箱将被转运到的指定出货位置处已有的周转箱的位置分布信息和重量信息,确定所述周转箱在所述指定出货位置的目标叠放位置和目标叠放次序;

[0046]

s205,控制所述分拨机器人将所述周转箱转运至所述指定出货位置的目标叠放位置,并按照所述目标叠放次序堆叠。

[0047]

分拨机器人可以设有重量传感器,从分拨区的上架区拾取到周转箱后可以检测到周转箱的重量,并发送给仓储控制系统。仓储控制系统根据订单信息、架口与载运装置的关联关系、及转运装置与周转箱的关联关系,可以计算出各个周转箱将被转运到的指定出货位置。当分拨机器人拾取到周转箱后,仓储控制系统再根据分拨机器人检测到的周转箱的重量、所述周转箱将被转运到的指定出货位置处已有的周转箱的位置分布信息和重量信息,确定所述周转箱在所述指定出货位置的目标叠放位置和目标叠放次序,再控制所述分拨机器人将所述周转箱转运至所述指定出货位置的目标叠放位置,并按照所述目标叠放次序堆叠。

[0048]

仓储控制系统通过获取周转箱的重量,计算周转箱在所述指定出货位置的目标叠放位置和目标叠放次序,以优化周转箱的堆叠方式,确保周转箱叠放后的稳定性。

[0049]

可选的,所述分拨区包括叠放于地面的多个第三载运装置、及位于所述第三载运装置和所述上架区上方的轨道架,所述分拨机器人顺沿所述导轨架移动,所述根据所述周转箱将被转运到的指定出货位置处已有的周转箱的位置分布信息和重量信息,确定所述周转箱在所述指定出货位置的目标叠放位置和目标叠放次序,包括:

[0050]

根据对应的订单接收者的指定出货位置处包含的第三载运装置的空闲状态,以及当前已叠放于第三载运装置上的周转箱中位于最顶端的周转箱的重量,确定重量大于当前待放置的所述周转箱的重量且重量差值小于设定范围的目标周转箱,确定当前待放置的所述周转箱在所述指定出货位置的目标叠放位置和目标叠放次序为所述目标周转箱的上方;

[0051]

若无所述目标周转箱的情况下,确定当前待放置的所述周转箱在所述指定出货位置的目标叠放位置和目标叠放次序为空闲状态下的第三载运装置上。

[0052]

其中,周转箱叠放在目标叠放位置时整体按照下重上轻的原则进行堆叠,同一个指定出货位置可以包括多个周转箱堆塔,仓储控制系统在分拨机器人拾取到对应周转箱后,根据每一周转箱堆塔整体按照重上轻的原则进行堆叠的原则计算所述周转箱目标叠放位置和目标叠放次序,可以提升周转箱叠放后的稳定性。所述分拨区的各个出货位置可以摆放设有多个第三载运装置,将周转箱转运至所述分拨区内的指定出货位置,是指将周转箱转运到指定出货位置的第三载运装置上,便于打包运输前直接通过第三载运装置直接载运到对应的运输工具上。同一个第三载运装置可以堆叠多个周转箱堆塔,第三载运装置的空闲状态可以包括所述第三载运装置当前已叠放的周转箱的位置、数量等信息。

[0053]

仓储控制系统在分拨区的分拨机器人拾取到周转箱后,根据所记录的对应的订单接收者的指定出货位置处包含的第三载运装置的空闲状态,以及当前已叠放于第三载运装置上的周转箱中位于最顶端的周转箱的重量,确定重量大于当前待放置的所述周转箱的重量且重量差值小于设定范围的目标周转箱,基于所述目标周转箱确定目标叠放位置和目标

叠放次序;若无所述目标周转箱的情况下,则确定空闲状态下的第三载运装置进行重新堆叠,从而能够满足每一周转箱堆塔整体按照重上轻的原则进行堆叠的原则。

[0054]

可选的,所述分拨区包括叠放于地面的多个第三载运装置、及位于所述第三载运装置和所述上架区上方的轨道架,所述分拨机器人顺沿所述导轨架移动,所述控制所述分拨区内的分拨机器人拾取对应的周转箱后分别转运至所述分拨区内的指定出货位置,包括:

[0055]

根据当前待放置的所述周转箱对应所在的所述上架区中第二上架口及所述周转箱在所述指定出货位置的目标叠放位置和目标叠放次序,确定对应的分拨机器人在所述轨道架上的行走轨迹。

[0056]

其中,分拨区对周转箱进行分拨时,分拨机器人拾取周转箱后,仓储控制系统根据当前待放置的所述周转箱的位置及所述周转箱在所述指定出货位置的目标叠放位置和目标叠放次序,计算分拨机器人在分拨区的轨道架上的行走轨迹,确保分拨机器人能够快速、准确地完成周转箱的拾取、及按照目标叠放位置和目标叠放次序将周转箱叠放至所述指定出货位置。所述分拨区对周转箱进行分拨的方式,可以适用于分拨区对第一周转箱、第二周转箱的分拨。分拨区内的各个出货位置处分别摆放有第三载运装置,所述分拨区对第一周转箱、第二周转箱的分拨是指,将所述第一周转箱、所述第二周转箱分别叠放至对应的第三载运装置上的相应位置,从而完成将商品按照门店进行分拨。

[0057]

在一些实施例中,所述分拨区内不同指定出货位置分别与不同的订单接收者对应,所述控制所述分拨区内的分拨机器人拾取对应的周转箱后分别转运至所述分拨区内的指定出货位置,包括:

[0058]

获取所述分拨机器人拾取对应的周转箱后识别到的所述周转箱内盛装的物品类别、及检测到的所述周转箱的重量;

[0059]

根据所述周转箱将被转运到的指定出货位置处已有的装有相近物品类别的周转箱的位置分布信息和重量信息,确定所述周转箱在所述指定出货位置的目标叠放位置和目标叠放次序;

[0060]

控制所述分拨机器人将所述周转箱转运至所述指定出货位置的目标叠放位置,并按照所述目标叠放次序堆叠。

[0061]

其中,分拨机器人可以设有重量传感器,从分拨区的上架区拾取到周转箱后可以检测到周转箱的重量,并发送给仓储控制系统;分拨机器人还可以设有标签读取装置,从分拨区的上架区拾取到周转箱后可以识别周转箱标识信息,并发送给仓储控制系统。仓储控制系统根据订单信息、架口与载运装置的关联关系、及转运装置与周转箱的关联关系,可以计算出各个周转箱将被转运到的指定出货位置。当分拨机器人拾取到周转箱后,仓储控制系统再根据分拨机器人检测到的周转箱的重量和周转箱标识信息,确定周转箱内物品的种类及重量,所述周转箱将被转运到的指定出货位置处已有的周转箱的位置分布信息和重量信息,确定所述周转箱在所述指定出货位置的目标叠放位置和目标叠放次序,控制所述分拨机器人将所述周转箱转运至所述指定出货位置的目标叠放位置,并按照所述目标叠放次序堆叠。在本实施例中,周转箱叠放在目标叠放位置时整体按照下重上轻的原则、以及物品易碎所在叠放次序的层数不能高于设定范围的原则进行堆叠,同一个指定出货位置可以包括多个周转箱堆塔,仓储控制系统在分拨机器人拾取到对应周转箱后,根据每一周转箱堆

塔整体按照重上轻的原则进行堆叠的原则计算所述周转箱目标叠放位置和目标叠放次序,可以更好的保护周转箱内物品,提升周转箱叠放后的稳定性。

[0062]

仓储控制系统通过获取周转箱的重量和周装箱内物品种类,计算周转箱在所述指定出货位置的目标叠放位置和目标叠放次序,以优化周转箱的堆叠方式,避免物品因堆叠不当而损伤,且确保物品不受损害及提升周转箱叠放后的稳定性。

[0063]

本申请实施例的另一方面,请参考图4,还提供一种仓储控制系统,包括标签读取装置143、处理器142和存储器141,所述标签读取装置143用于检测周转箱标识信息和载运装置标识信息发送给所述处理器142,所述存储器141存储有计算机程序,所述计算机程序被所述处理器142执行时,执行本申请任意实施例所提供的仓储系统物品出库控制方法的步骤。所述标签读取装置143、处理器142和存储器141分别可以包括一个或者多个,所述仓储控制系统作为对仓储系统中物品存入、分配等流程统一控制的平台,可以包括物理分离的多台服务器、终端设备等,通过分别安装有用于实现本申请实施例中提供的仓储系统物品出库控制方法的计算机程序,以及通过服务器之间、终端设备之间、服务器与终端设备之间相互通信交互,共同实现所述仓储系统物品出库控制方法的步骤。

[0064]

本申请实施例的另一方面,请结合参考图5,还公开一种仓储系统,包括仓储控制系统、暂存区51、存储区52和分拨区53,所述暂存库51包括按顺序摆放的多个第一载运装置及多个第二载运装置,所述第一载运装置和所述第二载运装置上分别设有标签信息,所述第一载运装置和所述第二载运装置分别用于承载不同类别物品的周转箱,所述周转箱上分别设有标签信息;所述存储区52包括仓储本体、架设于所述仓储本体上方的货轨及顺沿所述货轨移动的取货机器人,所述仓储本体包括用于存储周转箱的货舱区520及位于所述货舱区520一侧的上下架区521,所述取货机器人顺沿所述货轨移动从而拾取周转箱于所述货舱区520和所述上下架区521之间移动,所述上下架区521各个第一上下架口分别设有标签信息;所述分拨区53包括根据不同订单接收人划定的指定出货位置,所述分拨区53包括按序摆放于所述指定出货位置处的多个第三载运装置、位于所述指定出货位置一侧的上架区533、位于所述第三载运装置和所述上架区533上方的轨道架及可顺沿所述轨道架移动的分拨机器人,所述上架区533的各个第二上架口分别设有标签信息;其中,所述仓储控制系统用于对装有不同类别物品的周转箱的出库进行管理,装有第一类别物品的第一周转箱通过所述第一载运装置转运至所述存储区52进行存储,并根据订单信息转运至所述分拨区53进行分拨后出库;及根据订单信息将装有第二类别物品的第二周转箱通过所述第二载运装置转运至所述分拨区53进行分拨后出库。

[0065]

其中,仓储控制系统可以如前述实施例所述,在此不再赘述。所述存储区52的仓储本体内可以预先存储有第一类别物品,当仓储控制系统接收到订单后,根据订单信息从所述存储区52拾取相应的第一类别物品后,再转运到分拨区53进行分拨。第二类别物品可以根据订单而实时配送到仓储系统,当第二类别物品运送到仓储系统时,仓储系统根据订单信息提取相应的第二类别物品转运到分拨区53进行分拨。所述分拨区53用于将第一类别物品、第二类别物品分拨到与对应订单匹配的指定出货位置530。请结合参阅图6,物品在所述仓储系统中的出库控制流程包括:s1,物品到达暂存区;s2,在暂存区分拣,不同类别物品堆叠到载运装置上并与对应载运装置关联;s3,判断物品类别为第一类别物品或第二类别物品,若为第一类别物品,执行s31,若为第二类别物品执行s32;s31,将第一类别物品的第一

周转箱通过载运装置转运到存储区的上下架区,并通过存储区的取货机器人存入货舱区内的对应存放位置;s311,接收到订单信息,根据订单信息从货舱区提取第一周转箱;s312,判断是否为整箱存拣分拨;s313,若为整箱存拣分拨,从上下架区下架后转运到分拨区分拨到指定出货位置;s32,接收到订单信息,根据订单信息确定第二周转箱是否为整箱分拨;s321,若为整箱分拨,将第二类别物品的第二周转箱通过载运装置转运到分拨区的上架区,在上架区分拨到指定出货位置。

[0066]

可选的,所述第一载运装置和所述第二载运装置为或小箱车。所述托盘可以采用叉车实现转运,所述小箱车可以包括车轮和提手,可以直接拉动提手而实现转运。

[0067]

可选的,所述分拨机器人为四向运行机器人,其在所述轨道架的上方移动,其将每个待分拨的周转箱从轨道架下方提升至轨道架上方,移动至对应的指定出货位置下放,其中所述分拨机器人具有一周转箱容置区,所述周转箱容置区顶部呈开放状态,使得被所述分拨机器人运送的周转箱能够突出于所述分拨机器人顶部之外。其中,分拨机器在轨道架上方可以顺沿轨道架的横向、纵向移动,从而完成拾取周转箱将其运送到所述分拨区53内的各个位置。所述分拨机器人拾取周转箱后,将其置于周转箱容置区内,该周转箱容置区的顶部为开口,从而,分拨机器人可以一次拾取堆叠高度大于其自身的周转箱容置区的高度的任意多个数量的周转箱进行转运。

[0068]

可选的,所述第一类别物品为保存期满足设定要求的物品,所述第二类别物品为保存期低于设定要求的物品。设定要求可以实际情况而确定,本申请一可选的实施例中,第一类别物品为可保存的非生鲜类的一般物品,第二类别物品为生鲜类物品,由于生鲜类物品无法存放太久的时间,从而生鲜类物品通过仓储系统的统一分配出库时,在暂存区51分拣后根据订单信息直接采用相应分拨方案转运到分拨区53进行分拨后出库,而非生鲜类的一般物品可以事先运送到暂存区51,在暂存区51分拣后存放在仓储系统的存储区52,当接收到订单后,再从存储区52提取所需数量的所述物品运送到所述分拨区53进行分拨后出库。

[0069]

上述实施例中,所述存储系统区分为暂存区51、存储区52和分拨区53,根据不同物品类别进行存储分拨,通过对仓储系统进行功能性分区,形成集分类、拣选、存储、配货于一体的高度智能化管理的仓储系统,物品从暂存区51分类识别之后可全流程跟踪管理,大大减少了人工完成的工序,提高仓储工作效率及仓储系统的准确率。所述仓储控制系统根据类别物品的特性,第一类别物品可以预先存入存储区中,接收到订单信息后再根据订单从存储区中提取所需的第一类别物品,将提取的第一类别物品转运到分拨区进行分拨后出库,第二类别物品则直接进入分拨区进行分拨后出库,通过分拨区53进行统一分拨,可以提高仓储系统的复用率,以便优化分拨后运输管理。由此可见,所述存储系统通过优化功能区域的设置、划分,通过优化设定各类物品的出库流程,并通过对物品在存储系统中运转的控制和在存储系统中所处状态的实时跟踪,实现对物品的智能化出库管理,不仅大大节省大量人力成本,且大大提高仓储系统的物品根据订单自动配送出库的效率和准确率。

[0070]

本文所描述的概念在不偏离其精神和特性的情况下可以实施成其它形式。所公开的具体实施例应被视为例示性而不是限制性的。因此,本发明的范围是由所附的权利要求,而不是根据之前的这些描述进行确定。在权利要求的字面意义及等同范围内的任何改变都应属于这些权利要求的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1