一种联动输送设备的制作方法

[0001]

本发明涉及一种输送结构,尤其涉及一种联动输送设备。

背景技术:

[0002]

用于流水线机床精确输送定位的输送方案,同时满足对工件抬升、旋转和直线输送功能,目前国内外的技术方案可总结为如下两种:1、机器人抓取及输送方案,即利用工业机器人实现各种动作;2、基于工业模块化设计的动作分离式机械方案,即每一个动作有一到两个专门的驱动装置。

[0003]

现有技术存在以下问题:1、机器人抓料方案:价格昂贵,且无法实现长距离和多工位同时输送;2、动作分离式机械方案:驱动装置多,能耗高,故障率高。

技术实现要素:

[0004]

为解决现有技术中的问题,本发明提供一种联动输送设备。

[0005]

本发明包括输送装置、联动旋转装置和支撑结构,其中,所述联动旋转装置包括设置在输送装置一端的旋转轴、设置在支撑结构上的旋转导向轴和一端与旋转轴固定连接的旋转摆臂,所述旋转轴顶部设有与旋转轴联动的旋转托盘,所述旋转摆臂的另一端设有沿所述旋转摆臂长度方向设置的滑动槽,所述旋转摆臂的另一端通过所述滑动槽套设在所述旋转导向轴上,所述输送装置运动时,所述旋转托盘与所述输送装置联动沿直线运动,并且,所述旋转托盘与所述旋转摆臂联动旋转一定角度。

[0006]

本发明作进一步改进,所述输送装置包括驱动机构和由所述驱动机构驱动的输送结构。

[0007]

本发明作进一步改进,所述输送结构包括阶梯式设置的若干个承托盘,及与所有承托盘垂直距离相等的输送带,所述驱动结构包括驱动所述输送带在所述承托盘上下方升降的升降驱动结构和驱动所述输送带前进或后退的前进驱动结构,当所述升降驱动结构驱动所述输送带升至承托盘上方时,待输送的工件随输送带一起向上运动,此时,所述前进驱动结构驱动输送带前进,当升降驱动结构驱动输送带下降至与承托盘齐平时,所述工件被传送带往前输送至下一个承托盘上,当所述升降驱动结构驱动输送带下降时,所述前进驱动结构驱动输送带后退,继续输送下一个工件。

[0008]

本发明作进一步改进,所述输送带上设有若干个与承托盘对应的工件放置位。

[0009]

本发明作进一步改进,所述支撑结构与所述旋转托盘对应处两侧设有承托输入端工件的前滚轮托盘,所述旋转托盘能够相对所述前滚轮托盘上升或下降,所述前滚轮托盘与所述承托盘的设置方向呈一定角度,所述旋转托盘在输送带的运行驱动下,能够承托所述前滚轮托盘的工件,将其抬升并旋转至设定角度后,输送至输入端的第一个承托盘上。

[0010]

本发明作进一步改进,所述升降驱动结构包括升降驱动电机及沿输送带输送方向摆动的第一驱动摆臂,所述第一驱动摆臂的一端与所述升降驱动电机的旋转驱动轴固定连接,所述第一驱动摆臂另一端设有第一滚轮,所述输送带在第一滚轮运动行程处沿长度方向设有与第一滚轮配合的导轨。

[0011]

本发明作进一步改进,所述升降驱动结构还包括1个以上的摆臂座及一端与摆臂座铰接的第二驱动摆臂,所述第二驱动摆臂与第一驱动摆臂平行设置,并与第一驱动摆臂或相邻的第二驱动摆臂相连,所有第二驱动摆臂与第一驱动摆臂联动,所述第二驱动摆臂的另一端设有第二滚轮,所述输送带在第二滚轮运动行程处沿长度方向设有与第二滚轮配合的导轨。

[0012]

本发明作进一步改进,所述前进驱动结构包括前进驱动电机及与前进驱动电机的驱动轴相连的摆杆,所述摆杆的另一端通过连接板与输送带固定连接。

[0013]

与现有技术相比,本发明的有益效果是:可实现多工位同时输送,输送效率高;驱动装置少,抬升和旋转与前进联动完成,能耗低,故障率低、成本低。

附图说明

[0014]

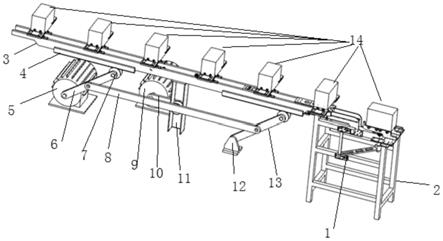

图1为本发明结构示意图;图2为联动旋转装置结构示意图;图3为旋转托盘承托工件结构示意图;图4为将工件输送至输入端第一个承托盘结构示意图;图5为阶梯传送示意图。

具体实施方式

[0015]

下面结合附图和实施例对本发明做进一步详细说明。

[0016]

如图1-图4所示,本发明为集抬升、移动和旋转的联动输送装备,包括阶梯式输送装置、与输送装置联动的联动旋转装置1和支撑所述联动旋转装置的支撑结构2,其中,所述联动旋转装置2包括设置在阶梯式输送装置输入端的旋转轴103、设置在支撑结构2上的旋转导向轴101和一端与旋转轴103固定连接的旋转摆臂102,所述旋转轴103顶部设有与旋转轴103联动旋转的旋转托盘104,所述旋转摆臂102的另一端设有沿所述旋转摆臂102长度方向设置的滑动槽,所述旋转摆臂102的另一端通过所述滑动槽套设在所述旋转导向轴101上。

[0017]

所述输送装置运动时,所述旋转托盘104与所述输送装置联动沿直线运动,所述旋转托盘104与所述旋转摆臂102联动旋转一定角度,并且,在所述旋转托盘104上升或下降过程中,所述旋转摆臂102能够在所述旋转导向轴101上能够上下运动。

[0018]

本例的阶梯式输送装置包括驱动机构和由所述驱动机构驱动的输送结构,所述输送结构包括阶梯式设置的若干个承托盘15,及与所有承托盘15垂直距离相等的倾斜设置的输送带3,在所述输送带3上设有与承托盘对应的工件放置位301。

[0019]

本例驱动结构包括驱动所述输送带在所述承托盘上下方升降的升降驱动结构和驱动所述输送带前进或后退的前进驱动结构。

[0020]

本例的升降驱动结构包括升降驱动电机5及沿输送带3输送方向摆动的第一驱动

摆臂6,所述第一驱动摆臂6的一端与所述升降驱动电机5的旋转驱动轴固定连接,所述第一驱动摆臂6另一端设有第一滚轮7,所述输送带3在第一滚轮7运动行程处沿长度方向设有与第一滚轮7配合的导轨4。

[0021]

当本例的输送带3比较长,需要同时抬升输送的工件比较多时,本例还可以设置辅助抬升结构,本例的辅助抬升结构包括1个以上的摆臂座12及一端与摆臂座12铰接的第二驱动摆臂13,所述第二驱动摆臂13与第一驱动摆臂6平行设置,并与第一驱动摆臂6或相邻的第二驱动摆臂13通过拉杆8相连,所有第二驱动摆臂13与第一驱动摆臂6联动,由升降驱动电机5驱动,同样的,所述第二驱动摆臂13的另一端设有第二滚轮,所述输送带在第二滚轮运动行程处沿长度方向设有与第二滚轮配合的导轨4。

[0022]

本例的第一驱动摆臂6和第二驱动摆臂13均匀设置在输送带3下方,如果本例的第二驱动摆臂13为2个,则两个第二驱动摆臂13分别设置在第一驱动摆臂6的两侧。如果为2个以上,则与相邻的第二驱动摆臂13通过拉杆8相连。

[0023]

本例的前进驱动结构包括前进驱动电机9及与前进驱动电机9的驱动轴相连的摆杆10,所述摆杆10的另一端通过连接板11与输送带3固定连接。所述摆杆以驱动轴为运行,进行圆周运动,当摆杆10摆动至驱动轴上方时,驱动所述输送带3前进,当所述摆杆10摆动至驱动轴下方时,驱动所述输送带3后退。

[0024]

本例在所述支撑结构2与所述旋转托盘104对应处两侧设有承托输入端工件14的前滚轮托盘201,所述前滚轮托盘201中部设有供所述阶梯式输送装置输入端上下运行的通道,同样的,本例每个承托盘15设为2片,2片之间同样设有供输送带3上下运行的通道。

[0025]

所述旋转托盘104能够相对所述前滚轮托盘201上升或下降,所述前滚轮托盘201与所述承托盘15的设置方向呈一定角度,本例为90度,也就是前端为水平进料,所述工件14的长度方向沿x向设置,而本例的承托盘上的工件14的长度方向沿y向设置。当然,所述前滚轮托盘201也可以根据实际情况将其设置为其他角度。所述旋转托盘104在输送带3的运行驱动下,能够承托所述前滚轮托盘201的工件14,将其抬升并旋转至设定90度后,输送至输入端的第一个承托盘15上。

[0026]

在输送过程中,当所述旋转轴103运动至与旋转导向轴101距离最短时,所述旋转导向轴101在所述旋转摆臂102滑动槽的最内侧,此时,所述旋转摆臂102滑动至所述旋转导向轴101的中部,当所述旋转轴103运动至与旋转导向轴101距离最远时,所述旋转导向轴101在所述旋转摆臂102滑动槽的最外侧。在整个过程中,所述旋转摆臂102的高度始终与旋转托盘104的相对距离不变。

[0027]

当所述升降驱动结构驱动所述输送带3升至承托盘15上方时,待输送的工件14随输送带3一起向上运动,此时,所述前进驱动结构驱动输送带3前进,当升降驱动结构驱动输送带3下降至与承托盘齐平时,所述工件14被传送带往前输送至下一个承托盘15上,当所述升降驱动结构驱动输送带下降时,所述前进驱动结构驱动输送带后退,继续输送下一个工件。依次反复,依次将前滚轮托盘201上的工件输送至输送带3并逐级抬高。

[0028]

如图5所示,本例的前滚轮托盘201和第一级承托盘151、第二级承托盘均呈阶梯布置,两两之间有高度差,每级之间相差h,这样能将提升的高度累加。比如电机驱动只能上升h的高度,但是有了阶梯之后,就可以把h翻倍,有几个阶梯就能翻几倍。这样就能有效的将工件14输送至需要的高度。

[0029]

因此,本发明可由电机带动阶梯式输送带上升和水平移动,在此过程中,由于传送带是阶梯式,下层阶梯的工件每次可以上升一个台阶,如此可将抬升高度分多次逐步抬升到位,从而多倍放大抬升驱动装置的行程;并且可实现多工位同时输送。联动旋转装置与输送带3共用同一个驱动,随输送带3联动完成,驱动装置减少,有效降低能耗,降低故障率低,及整个设备成本。

[0030]

以上所述之具体实施方式为本发明的较佳实施方式,并非以此限定本发明的具体实施范围,本发明的范围包括并不限于本具体实施方式,凡依照本发明所作的等效变化均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1