一种集装箱底梁结构的制作方法

[0001]

本实用新型涉及一种集装箱底梁结构。

背景技术:

[0002]

常规钢质集装箱底侧梁结构,为c型底侧梁与通波成型侧板、c型横梁托边焊接而成的钢结构。钢材材料较重,焊接工作量大,工艺难度高成本高,工艺残余变形较难控制。

[0003]

市场上现有铝质集装箱,为底侧梁与通波通过连接板铆接,此种防水很难处理;或平板侧板与底侧梁焊接,此种形成的侧壁结构强度较差,且焊接后平整度较差不美观。

技术实现要素:

[0004]

为了解决上述问题,本实用新型公开了一种一种集装箱底梁结构。

[0005]

本实用新型的技术方案为:一种集装箱底梁结构,包括底侧梁,底侧梁顶部设有联接边与侧板联接,侧板板边与底侧梁的联接边铆接,联接边靠顶部边缘处设挤胶口,底侧梁一侧外侧设有防撞台,底侧梁的另一侧设有地板托边,底侧梁底部设有横梁托边,底侧梁与地板托边和横梁托边装配处设有横梁圆角,底侧梁内设有加强筋。

[0006]

进一步地,侧板采用盲波侧板。

[0007]

进一步地,加强筋分别位于底侧梁型材的中部和箱体承载方向。

[0008]

进一步地,底侧梁为铝型材。

[0009]

本实用新型的有益之处:1)铝材较为轻便,扩大实际载货能力,经过合理设计可取得较高的强度,满足标准集装箱的使用需求;

[0010]

2)铆接取代焊接,可降低工艺难度和工艺成本,控制变形保证外观;

[0011]

3)设计的铝型材底侧梁设联接边,与采用的盲波结构侧板通过铆接固定。由于联接处为平板,更容易实现密封,降低人工成本;同时侧板设盲波结构,保证了侧壁的高强度。

附图说明

[0012]

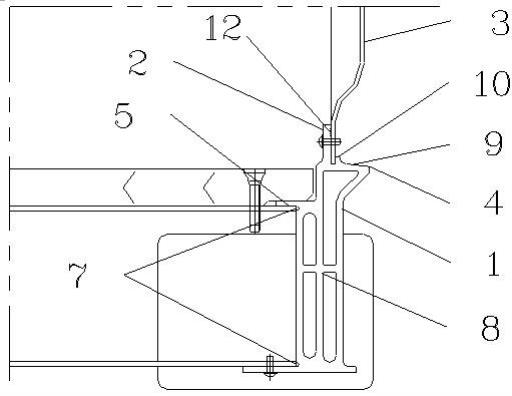

图1为本实用新型联接边在内侧,盲波侧板在外侧的结构示意图;

[0013]

图2-3为本实用新型联接边在外侧,盲波侧板在内侧的结构示意图;

[0014]

图4为本实用新型盲波侧板的结构示意图;

[0015]

其中:1、底侧梁,2、联接边,3、侧板,4、防撞台,5、地板托板,6、横梁托边,7、横梁圆角,8、加强筋,9、斜坡,10、定位块,11、拉环位,12、挤胶口。

具体实施方式

[0016]

为了加深对本实用新型的理解,下面结合附图详细描述本实用新型的具体实施方式,该实施例仅用于解释本实用新型,并不构成对本实用新型的保护范围的限定。

[0017]

一种集装箱底梁结构,包括底侧梁1,底侧梁为铝型材,底侧梁顶部设有联接边2与侧板3联接,侧板3采用盲波侧板,侧板设盲波结构,保证了侧壁的高强度,侧板板边与底侧

梁的联接边铆接,铆接取代焊接,可降低工艺难度和工艺成本,控制变形保证外观,联接边同时作为防水屏障作用;由于联接处2为平板,更容易实现密封,降低人工成本;联接边靠顶部边缘处设挤胶口,节省密封胶用量,保证密封效果好;底侧梁一侧外侧设有防撞台4,使用过程中保护底侧梁及侧板,底侧梁的另一侧设有地板托边5,底侧梁底部设有横梁托边6,直接应用于地板装配,无需另配支撑件;底侧梁与地板托边和横梁托边装配处设有横梁圆角7,并配合局部加强,以及设为间隙配合,保证强度的同时,无需横梁托边倒角即可直接装配;底侧梁内设有加强筋8,加强筋分别位于底侧梁型材的中部和箱体承载方向。

[0018]

如图1、4所示,联接边在内侧,盲波侧板在外侧,防撞台通过斜坡设有定位块10,定位块和联接边之间的凹槽内设盲波侧板,盲波侧板位于联接边外侧。

[0019]

如图2-4所示,联接边在外侧,盲波侧板在内侧:防撞台10通过斜坡9和联接边相连或防撞台直接和联接边相连,盲波侧板位于联接边内侧,同时,地板托边上设有拉环位11,此种结构形式,拉环位外移,扩大了箱内实用宽度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1