立体库出货自动卸盘设备的制作方法

[0001]

本实用新型涉及一种立体库出货自动卸盘设备,用于立体库出货行业。

背景技术:

[0002]

随着国内物流行业的兴起,立体库的应用越来越广泛。为了实现立体库自动化,需要使用专用拖盘,在出入库时必须进行更换拖盘或去掉原托盘。目前多使用独立装置(拖盘翻转器、倒盘叉车)进行更换拖盘。该方式的缺陷是:1、是一件费工费时的工作,需要两人进行操作,一个取货放在倒盘装置上,另一人再从倒盘装置取货;2、倒换出来的拖盘还需单独转移到立体库;3、占用的操作空间较大;4、不能倒置的货物不可以用翻转。

技术实现要素:

[0003]

鉴于上述现状,本实用新型提供了一种立体库出货自动卸盘设备,能够在自动线上实现拖盘与货自动分离,及拖盘自动收集,取货叉车取货,提高了装卸效率。

[0004]

本实用新型的技术解决方案是:一种立体库出货自动卸盘设备,包括放置托盘及货物的输入传动台,与该输入传动台相连接的是一个用于将托盘及货物转换的分离平台,在分离平台上设有能够开启和推动托盘及货物移动的推料机构,在分离平台一侧连接有承载货物托板;与分离平台垂直对应一侧设有托盘码垛台,在分离平台与托盘码垛台之间设有往走及升降的托盘抓取器。因此,通过推料机构作用托盘及货物进入分离平台,并在托板位置分离,使分离后的货物载推至托板上将货物提走的同时,通过行走的托盘抓取器将托盘从分离平台上抓取送入托盘码垛台码垛供循环使用。

[0005]

本新型中,所述输入传动台,包括机架,其上设有传送带,所述传送带与驱动电机输出端的带轮连接。这样,通过传送带将托盘及货物送到分离平台上待进行托盘与货物的分离。

[0006]

本新型中,所述分离平台,包括机架,其上的两侧分布有辊道,在机架上两侧对称设有立柱,该立柱与多组菱形铰连杆一端铰接,所述多组菱形铰连杆另一端与龙门架铰接,通过多组菱形铰连杆端连接两扇对开的推料门,在多组菱形铰连杆与龙门架之间设有伸缩气缸,控制多组菱形铰连杆的伸缩,在推料门与龙门架之间铰接有控制推料门开或关的推料门气缸。因此,通过推料门打开后供托盘及货物进入分离平台,关闭推料门后又能通过多组菱形铰连杆的伸开将托盘与货物分离取走货物的同时,又通过托盘抓取器将空托盘进行码垛,取走后供循环使用。

[0007]

本新型中,所述托盘抓取器,包括对称设置在托盘码垛台与分离平台之间的立式框架,该立式框架上端的导轨上安装有行走小车及控制其行走的步进电机,在行走小车上固定设有垂吊架,该垂吊架两侧对称的通孔处装有两组导向轮,每组导向轮之间安装有可上下移动导柱,在所述导柱下端连接一个方形框架,其上设有双向平推气缸,该双向平推气缸与方形框架两侧抓取爪连接,在垂吊架上设有起吊电机及其上的绞轮,通过缠绕在绞轮上的链条分别绕过导柱、方形框架上的上滑轮和下滑轮与垂吊架两端连接。

[0008]

本新型中,所述托板的端面与分离平台端面之间具有高度差所形成托盘行走限位卡台。

[0009]

本实用新型的有益效果是: 1、此设备可以实现与自动库连接。2、在流水线上实现拖盘与货物的分离,3、拖盘自动收集。4、取货叉车可以从其它三个方向任意取货。5、节省了人工。

附图说明

[0010]

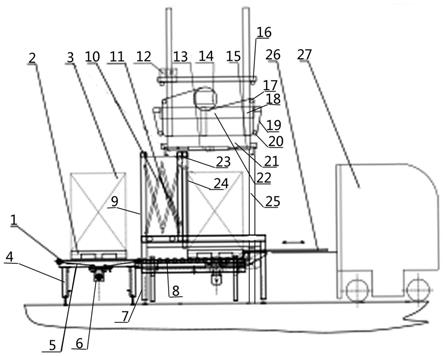

图1是本新型的示意图;

[0011]

图2是图1俯视图;

[0012]

图3是图1抓取结构示意图。

具体实施方式

[0013]

下面将结合附图实施例对本实用新型作进一步说明。

[0014]

见图1至图3所示的一种立体库出货自动卸盘设备,包括用于放置托盘2及货物3的输入传动台1,本实施例的输入传动台1的机架4上装有循环传送带5,该循环传送带5与减速电机6连接。与所述输入传动台1的运转方向一侧连接一个用于货物与托盘的分离平台7。所述分离平台7,包括机架内分布有辊道8,本实施例所述的辊道8为无动力辊道。在相邻于输入传动台1过渡端的分离平台7的机架两侧对称安装有立柱9,每一侧立柱9与多组菱形铰连杆10一端铰接,所述多组菱形铰连杆10另一端铰接有龙门架23,龙门架23底部设有滚轮(图中未示意)与分离平台7机架上的导轨安装配合。在所述龙门架23装有两扇对开的推料门24,在所述推料门24与龙门架23上端铰接有门气缸,通过门气缸控制推料门24的开启或关闭。所述龙门架23两侧与多组菱形铰连杆10之间设有铰接的伸缩油缸11构成的推料机构。通过伸缩油缸11控制龙门架23、推料门24作水平移动。因此,通过龙门架23及推料门24的水平移动作用托盘2及货物3沿分离平台7的辊道8向前运动。位于分离平台7同向一侧设有托板26,该托板26的平面位置高于连接端的分离平台7的辊道8平面,利用托板26与分离平台7的高度差,实现托盘2与货物的分离而形成托盘2的限位卡台。这样,当推料门24继续运动作用货物3、托盘2同步运行至托板26位置时,由于高度差形成的限位卡台将托盘2卡在原位置无法移动,而货物3被运行的推料门24推至到托板26上形成的承接平台,完成货物3与托盘2的分离之后,利用叉车27将货物3卸下。此时,本实施例的叉车27可从托板26的三个方向卸货。在与分离平台7另一侧垂直端连接有托盘码垛台31进行托盘码垛。在分离平台7与托盘码垛台31之间的立式框架25上设有往复行走及升降的托盘抓取器。本实施例的往复行走及升降的托盘抓取器,包括在立式框架25上端的导轨29上安装有行走小车16,以及安装在行走小车16上的步进电机12,通过步进电机12控制行走小车16的往复位移。在行走小车16上固定设有垂吊架22,该垂吊架22两侧对称的通孔处装有两组导向轮28,每组导向轮28之间安装有导柱18,该导柱18穿过每组导向轮28并可上下移动,保证立式框架25移动的稳定性。在所述导柱18下端连接一个方形动框架21,以及对称安装在方形动框架21上的抓取爪15,所述抓取爪15与双向平推气缸13连接,通过双向平推气缸13控制抓取爪32的打开或抓取托盘2。本新型的托盘抓取器为了从分离平台7上抓取分离货物后的空托盘2进行码垛,并在垂吊架24上设有起吊电机14及其上的绞轮30,以及安装在绞轮30上的链条19,通过链条19与

分别绕过导柱18、方形动框架21上设有的上滑轮17和下滑轮20与垂吊架22两侧固定连接。因此,将分离货物的托盘2进行抓取码垛时,启动步进电机12,控制行走小车16从托盘码垛台31位置送至分离平台7的空托盘2位置停止行走,启动起吊电机14控制其上的绞轮30反向旋转,并放下(伸长)链条19,使方形动框架21在导柱18的导向作用下沿导向轮20下降至托盘2上部,起吊电机14停止,通过双向平推气缸13,控制方形动框架21两侧的抓取爪15收缩动作抓取托盘2后,启动起吊电机14,控制其上的绞轮30正向旋转,并收缩链条19,抓取托盘2上升至一定高度后,起吊电机14停止工作,此时启动步进电机12驱动行走小车16在立式框架25上端导轨29运行至码垛台31位置时,行走小车16停止;起吊电机14启动,控制其上的绞轮30反向旋转,并放下链条19,使抓取的托盘2下降至码垛台31上,起吊电机14停止,双向平推气缸13工作,控制两侧的托盘抓取爪15放开托盘2,重复上述工作至托盘集中码垛到一定高度。本实施例的码垛高度为十个托盘,待码垛完成后通过叉车将托盘取走。如此循环。

[0015]

上述中,除选用气缸之外,也可以选用油缸。

[0016]

操作运行过程:

[0017]

1、首先启动门气缸将推料门24向两打开,从立体库内将货物3放置在专用的托盘2上,经叉车送到输入传动台1的传送带5上,利用传送带5将托盘2及货物3通过打开的推料门24送到分离平台7上之后关闭推料门24;

[0018]

2、关闭推料门24后,启动分离平台7上的多组菱形铰连杆10上的伸缩油缸11伸展开,作用龙门架23、推料门24同步向托盘及货物方向移动至托板26位置时,由于托盘2与托板26的高度相等,所以利用托板26与分离平台7之间的高度差,将托盘2限制在分离平台7与托板26的结合处卡住而停止运行,因多组菱形铰连杆10及推料门24继续移动将货物3推到托板26上,通过叉车27从托板26的三个方向卸货,转移到指定地方;

[0019]

3、收缩分离平台7上的伸缩油缸11,控制多组菱形铰连杆10及推料门24退回到原位置,启动步进电机12控制行走小车16运行至分离平台7的托盘2位置停止运行,启动起吊电机14,控制绞轮30反向旋转放开链条19,使其上的托盘抓取器下降至托盘位置,起吊电机14停止下降,通过托盘抓取器上的双向平推气缸13,控制抓取爪15收缩动作抓取托盘2后,起吊电机14启动控制其上的绞轮30正向旋转收缩链条19,使托盘抓取器上升,启动步进电机电机12驱动行走小车16在立式框架25上端运行至码垛台31位置,行走小车16停止运行;启动起吊电机14控制其上的绞轮20反向旋转放开链条19,使托盘抓取器下降,起吊电机14停止下降,双向平推气缸13工作,控制抓取爪15打开将托盘2放置码垛台31上进行集中码垛,每次码垛十个托盘2

[0020]

4、待托盘码垛完成后通过叉车将其提走,循环使用。即完成货物3及托盘2的分离过程,继续重复上述操作等待下一批货物到来。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1