一种高曳引比条件下超大载重货梯用对重装置的制作方法

[0001]

本实用新型涉及电梯部件技术,尤其是一种高曳引比条件下超大载重货梯用对重装置。

背景技术:

[0002]

对重装置主要由对重架、对重块、导靴、缓冲装置等组成,在实际应用中,根据不同的技术要求有着完全不同的结构设计,导致在性能上也有着较大的差异。如专利公告号为cn108773757a,双排联接的电梯对重装置,包括对重框架、对重块、反绳轮、驱动部分,对重框架呈矩阵式排列组合连接,对重框架底部上设有对重块,对重块上端安装有配合使用的反绳轮,反绳轮通过钢丝绳绕行连接置于对重框架上端的驱动部分,对重框架包括立柱、上梁、下梁、中立柱。这种将对重框架进行分隔形成多个对重装置的安装空间,且至少两台尺寸结构相同的对重装置进行连接组合来增加对重装置的数量,从而降低对重装置上单台反绳轮与对重块的体积与质量。作为曳引比为8:1的对重架,这种设计为双排曳引双排对重,其返绳系统在安装维护上并不符合传统操作,现场安装难度大;且由于双排曳引有一个明显的缺陷就是曳引比越高,启动加速度越快,绳子伸长量的延时性越明显。如果在更高曳引比的条件下,绳轮侧位两点部位可能会产生明显的反方向剪切力,单边导靴也难以解决这种现象。

[0003]

又如专利公告号为cn201592940u公开的一种可安装双排对重块的电梯对重框,以及专利公告号为cn206266038u设计的一种电梯用双排对重装置,这些传统的产品只是在一排对重框内增加搁置空间,若按照这种设计思路,随着电梯设计载重量的增大,对重框在长度方向会不断的增长,对应刚度和强度也会随之削弱。

[0004]

另外,现阶段载货电梯所配置的对重装置,多为单层对重块放置空间,在大载重条件下,按照平衡系数(0.4~0.5)则需相应增加对重块的数量,以达到平衡系统质量的作用。如果遇到20t级别以上的载货电梯,在有限的单层空间里,则极可能使用非标铸铁对重块,至少也是混合使用两者,才能满足系统两侧的平衡条件。但使用非标铸铁对重块相比于传统使用的水泥对重块的成本肯定高出许多,且随着对重块数量的增加,若想限制对重装置在高度方向的尺寸,也必然会增加在宽度和深度方向的尺寸,这就难以避免对重框结构应得又宽又长,进而导致对重框整体刚性下降。

技术实现要素:

[0005]

本实用新型的目的是为了解决上述问题,提供一种高曳引比条件下超大载重货梯用对重装置,它具有单片对重框、四导轨结构、单排绳轮布置,整体刚性强等特点。

[0006]

本实用新型的上述技术问题主要是通过下述技术方案得以解决的:一种高曳引比条件下超大载重货梯用对重装置,包括上梁组合、下梁,其特征是由上梁组合、下梁以及位于上梁组合、下梁两端的边立梁组成单片对重框架,所述边立梁每侧以单片对重框架深度中间线对称设两支单立梁,在两支单立梁之间横穿单片对重框架宽度方向设有贯穿中梁;

所述上梁组合中设有若干个绳轮;在单片对重框架内沿其宽度方向分隔成若干列对重块安装空间,沿单片对重框架深度方向分隔成两组对重块安装空间。

[0007]

前述的高曳引比条件下超大载重货梯用对重装置中,作为优选,所述上梁组合的下方、对重块最大安装高度的上方设有副上梁;在副上梁和下梁之间通过间隔立梁沿单片对重框架宽度方向分隔成若干列对重块安装空间。

[0008]

前述的高曳引比条件下超大载重货梯用对重装置中,作为优选,所述对重块沿单片对重框架深度方向呈重量偏心结构。

[0009]

前述的高曳引比条件下超大载重货梯用对重装置中,作为优选,所述对重块基本结构为长方形块,长度两端在偏心位分别设有向外凸出的偏重体,偏重体与边立梁配合。

[0010]

前述的高曳引比条件下超大载重货梯用对重装置中,作为优选,单片对重框架两侧边立梁中的单立梁上下两端分别设有导靴。

[0011]

前述的高曳引比条件下超大载重货梯用对重装置中,作为优选,所述立梁中的单立梁为槽钢结构,由槽钢结构的槽宽、槽深和对重块的偏重体配合。

[0012]

前述的高曳引比条件下超大载重货梯用对重装置中,作为优选,所述副上梁和下梁之间设有间隔立梁,所述间隔立梁为工字钢结构,工字钢的槽宽、槽深和对重块的偏重体配合。

[0013]

前述的高曳引比条件下超大载重货梯用对重装置中,作为优选,所述边立梁的两支单立梁之间设有若干件短撑。

[0014]

前述的高曳引比条件下超大载重货梯用对重装置中,作为优选,所述上梁组合中设有若干个绳轮,在绳轮轮轴两端固定点的内侧上方分别设有压轴板。

[0015]

作为优选,上梁组合中设有若干个绳轮,若干个绳轮上方设有防护板。上梁组合上设有上吊环,下梁下设有下吊环。

[0016]

本技术方案以单片对重框架为基本设计思路,绳轮在高曳引比条件下一字排列,返绳系统在安装维护上更符合人体操作习惯、且方便快捷。这种单片对重框架由上梁组合、下梁和边立梁组成,呈扁平长方体结构,然后通过在单片对重框架宽度方向的贯穿中梁使单片对重框架在深度方向形成双空间主体框架。双空间主体框架用来分配对重块,对重块沿单片对重框架宽度方向分隔成几列,沿单片对重框架深度方向设双排,有利于各个方位均能便捷安装。

[0017]

细节方面,在上梁组合的下方大于绳轮直径尺寸位置平行设置副上梁,以增强单片对重框架整体结构强度,在对重块沿单片对重框架宽度方向的空间分隔由间隔立梁来完成。贯穿中梁两端由连接在边立梁的两支单立梁之间,对称布置,合为一体。

[0018]

由于“两片”对重框并排成一体,使得单片对重框架在深度方向尺寸增大,而布置单块对重块不仅难度大,甚至需要对整个框架进行重新设计。本方案对此研发了单向非对称对重块,可以在单片对重框架内沿深度方向对称放置,由此单片对重框架的外侧将获得一定量的对重外伸空间,两侧就是2*l(伸出长度量),绳轮轮轴长度相应获得“缩短”条件,轮轴长度的缩短不但减弱弯矩对其影响,而且节省了井道空间;进一步,对重块也可以采用水泥矿石等廉价材料,从而降低综合成本。

[0019]

本方案还进一步利用上梁组合中的有限空间,在轮轴上设置压轴板,以缩短轮轴的力臂,减弱弯矩,支持曳引比条件下的超大载重货梯对重强度要求。

[0020]

本方案还采用四轨道设计,相比于传统的两轨,在高曳引比条件下,可以很好地抑制对重装置启动时因初始惯量在其长度方向两端产生位移延时的问题,进而有效抑制大质量条件下对重装置对整个系统的冲击,对确保电梯系统长期可靠运行有着重要的意义。

[0021]

与现有技术相比,本实用新型的有益效果是:在提高井道利用率的同时,设计单片对重框架的“双排”对重布置,大大减小对重块在宽度和深度方向的尺寸要求,提升刚度能力;能使用价廉的对重块材料;四轨设计,解决了高曳引比条件下对重装置启动时在其长度方向两端产生位移延迟的问题;结构新颖,可适配多种超大载重载货电梯系统,在满足电梯曳引悬挂比的设计同时,符合井道土建的技术规范以及对重装置整体的低综合性成本原则。

附图说明

[0022]

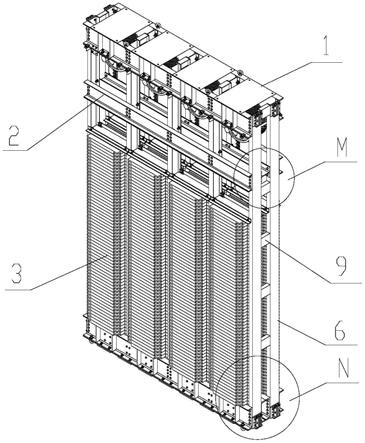

图1是本实用新型的一种结构示意图。

[0023]

图2是图1的主视图。

[0024]

图3是图2的右视图。

[0025]

图4是图2的俯视图。

[0026]

图5是图1中m处局部放大结构示意图。

[0027]

图6是图1中n处局部放大结构示意图。

[0028]

图7本实用新型的一种对重块结构示意图。

[0029]

图8、图9本实用新型的一种压轴板布置结构示意图。

[0030]

图中:1.上梁组合,2.副上梁,3.对重块,301.偏重体,4.间隔立梁,5.下梁,6.边立梁,7.绳轮,701.轮轴,8.贯穿中梁,9.短撑,10.导靴,11.防护板,12.压轴板。

具体实施方式

[0031]

下面通过实施例,并结合附图,对本实用新型的技术方案作进一步具体的说明。

[0032]

一种高曳引比条件下超大载重货梯用对重装置,主要结构体是一种单片对重框架,把满足高曳引比条件的绳轮一字排列在单片对重框架顶部内部,在保证绳轮工作范围之外的下方作为对重块3储放空间,并且,在单片对重框架内沿单片对重框架宽度方向把这种储放空间分隔成多列对重块安装空间,而沿单片对重框架深度方向使它形成两组对重块安装空间,也就是多列双排形式,在对重块储放空间叠放偏心对重块3来减少绳轮轴的长度;在单片对重框架宽度两侧分别设置双轨导向来抑制大质量条件下对整个系统的冲击。

[0033]

具体地,参见图1至图4,这种高曳引比条件下超大载重货梯用对重装置,包括上梁组合1,上梁组合1中设有一排4件绳轮7,4个绳轮7上方各设一块防护板11,防护板11的宽度小于绳轮7直径。

[0034]

由上梁组合1、下梁5以及位于上梁组合1、下梁5两端的边立梁6共同组成单片对重框架。其中边立梁6每侧以单片对重框架深度中间线对称设两支单立梁,两支单立梁之商平行设有多件短撑9。在上梁组合1的下方、最大对重块3安装高度的上方设置槽钢结构的副上梁2;在两支单立梁之间横穿单片对重框架宽度方向设一支工字钢结构的贯穿中梁8,如图5所示,贯穿中梁8两端固定在相应位置的短撑9上,贯穿中梁8也位于单片对重框架深度两边副上梁2的中间部位。

[0035]

对重块3结构如图7所示,沿单片对重框架深度方向呈重量偏心结构,更具体来说,对重块3基本结构为长方形块,长度两端在偏心位分别设有向外凸出的偏重体301,图中重量a>b,偏重体301与边立梁6对应。

[0036]

在单片对重框架内,位于副上梁2和下梁5之间通过均匀布置的3支间隔立梁4沿单片对重框架宽度方向分隔成4列对重块3安装空间;间隔立梁4为工字钢结构,竖置,两槽分别朝对重块3方向,于是就形成:工字钢的槽宽、槽深和对重块3的偏重体301恰好处于配合位,一举两得。沿单片对重框架深度方向也自然分隔成两组对重块安装空间。单片对重框架两面对应的间隔立梁4之间加装连接件,使间隔立梁4成为单片对重框架的重要结构组成部分。

[0037]

同理,立梁6中的单立梁为槽钢结构,槽钢槽型朝内,由槽钢结构的槽宽、槽深和对重块3的偏重体301配合。

[0038]

单片对重框架两侧边立梁6中的单立梁,上、下两端分别设有导靴10,如图6所示,即每侧共4个导靴10,形成双轨导向。

[0039]

下梁5包括四条平行布置的槽钢,以两条槽钢为一组两端分别固定在边立梁6上,然后两合并在一起,使得中间两条槽钢顶部合成一个面,作为对重块3偏轻的b区支撑。槽钢中的槽腹内均采用腹板进行加强。

[0040]

在上梁组合1中,4个绳轮7的轮轴701两端固定点的内侧上方,利用上梁组合1顶梁分别设置压轴板12,如图8、图9所示,压轴板由两块平行且立置的三角形板和连接在底端的底板构成,由底板配合轮轴701,在实际应用时,可在轮轴对应位置开设平槽,使底板与平槽配合。

[0041]

另外,上梁组合1的顶部设两处上吊环,下梁5的底部设两处下吊环,下吊环间的距离大于上吊环之间的距离,方便安装维护时的起吊翻身作业。

[0042]

根据本实施例制作的对重装置,轿厢自重和电梯平衡系数k=0.4~0.5范围,对重装置高度h≤6米,长度可以保持在3~4米的范围,整体刚性强。

[0043]

上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新型的简单变换后的结构等均属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1