小包装产品层叠式装箱的称重检测装置的制作方法

1.本实用新型属于产品包装技术领域,特别是涉及一种小包装产品层叠式装箱的称重检测方法,还涉及一种小包装产品层叠式装箱的称重检测装置。

背景技术:

2.现有技术中,在流水线上将多个小包装产品用层叠的方式装进包装箱,装箱的小包装产品的数量是否达标,其检测的方式一般采用对包装箱自动称重来甄别,对于小包装产品的数量不足的包装箱,因其重量不达标,在流水线上被筛选出来,重新检查并补足小包装产品的数量。

3.由于小包装产品的重量有公差范围,特别是,有的厂家为了确保每一个小包装产品重量达标,对每一个小包装袋多装,使其经常处于重量上限,当整箱纸箱里的小包装产品的重量累积误差超过一个小包装产品的重量时,即使装在纸箱里的小包装产品缺少了一包,在整箱纸箱的总重量上反应是合格的,造成产品到了客户手上是缺少一小包,变相给客户造成缺斤短两的印象,影响厂家的声誉。

4.特别像小包纸巾这类产品的装箱流水线,经常发生这种数量不足从而影响厂家声誉的现象。

技术实现要素:

5.本实用新型所要解决的问题是:提供一种可提高检测准确度的小包装产品层叠式装箱的称重检测装置。

6.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

7.一种小包装产品层叠式装箱的称重检测装置,用于对在包装箱内的小包装产品的数量进行达标检测,所述小包装产品码放为n层,n≥1,每层的小包装产品的数量相同,包括纸箱输送带;装箱装置;称重装置;成品输送带;所述纸箱输送带、称重装置及成品输送带沿x轴顺次衔接;还包括plc控制装置,所述plc控制装置与装箱装置、纸箱输送带、称重装置及成品输送带电连接,所述装箱装置包括机械手,所述机械手可将每层小包装产品全部夹紧并移送至包装箱内,所述plc控制装置包括内置数据、数据比较系统、清零系统及控制系统。

8.有益效果:本技术方案采用plc控制装置与装箱装置、纸箱输送带、称重装置及成品输送带电连接,plc控制装置包括内置数据、数据比较系统、清零系统及控制系统,使得plc控制装置可控制纸箱输送带将包装箱运至称重装置,然后采集包装箱的皮重后清零,机械手将每层小包装产品全部夹紧并移送至包装箱内后,每次重新称量整个包装箱所得的重量值,仅仅对应本次新增加的一层小包装产品的重量,形成了装箱又同时每层称量的模式,既不影响装箱的工作进度,又能逐层检测,可提高检测的准确度。

9.作为上述技术方案的进一步改进,还包括与所述plc控制装置电连接的剔除装置,所述剔除装置置于称重装置及成品输送带之间,所述剔除装置4包括剔除机架、剔除推杆、气缸装置及报警器,所述剔除推杆沿y轴方向固定在剔除机架上,所述剔除推杆的一端与气

缸装置的活塞杆相固接。上述改进提高了生产的自动化程度,解放人手,减少工人的劳动强度。

10.作为上述技术方案的进一步改进,所述成品输送带的上方设置封口机构。

11.作为上述技术方案的进一步改进,还包括待装箱小包装产品输送带,所述待装箱小包装产品输送带的一端与称重装置相抵。该改进缩短了待装箱小包装产品与包装箱的距离,便于操作小包装产品装进包装箱内。

12.作为上述技术方案的进一步改进,所述内置数据包括:一层小包装产品的单层标准重量及误差范围。

附图说明

13.图1是包装箱与一层小包装产品的示意图;

14.图2是机械手将一层小包装产品放进包装箱的示意图;

15.图3为本实用新型小包装产品层叠式装箱的称重检测装置的俯视示意图;

16.图4为图3的a—a向视图;

17.图5为本实用新型中的信号输送系统图;

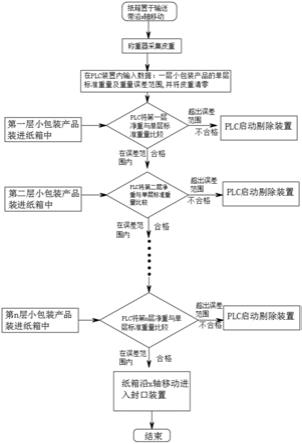

18.图6为本实用新型中的控制器称重控制图。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

20.实施例一

21.本实施例的一种小包装产品层叠式装箱的称重检测装置,参见图1至图2,本实施例中,包装箱8为矩形箱体,每层小包装产品81码放形状为矩形,每层小包装产品81码放形状横截面与包装箱8内容腔的横截面形状相适配。

22.参见图2及图3,本实施例的一种小包装产品层叠式装箱的称重检测装置,用于对在包装箱8内的小包装产品81的数量进行达标检测,小包装产品81码放为n层,n≥1,本实施例n=11,每层的小包装产品81的数量相同,包括纸箱输送带2;装箱装置31;称重装置3;成品输送带501;纸箱输送带2、称重装置3及成品输送带501沿x轴顺次衔接;

23.还包括plc控制装置7,plc控制装置7与装箱装置31、纸箱输送带2、称重装置3及成品输送带501电连接,装箱装置31包括机械手311,机械手311可将每层小包装产品81全部夹紧并移送至包装箱8内,plc控制装置7包括内置数据、数据比较系统、清零系统及控制系统。还包括与plc控制装置7电连接的剔除装置4,剔除装置4置于称重装置3及成品输送带501之间。成品输送带501的上方设置封口机构5。还包括待装箱小包装产品输送带1,待装箱小包装产品输送带1的一端与称重装置3相抵。内置数据包括:一层小包装产品的单层标准重量及误差范围。

24.参见图4,剔除装置4包括剔除机架41、剔除推杆402、气缸装置42及报警器43,剔除推杆402沿y轴方向固定在剔除机架41上,剔除推杆402的一端与气缸装置42的活塞杆相固接。

25.本实施例的一种小包装产品层叠式装箱的称重检测装置,其工作原理如下,参见

图1及图2,一种小包装产品层叠式装箱的称重检测方法,用于对在包装箱8内的小包装产品的数量进行达标检测,小包装产品码放为n层,n≥1,每层的小包装产品的数量相同。检测步骤如下,参见图5及图6:

26.a、在plc装置内输入数据:一层小包装产品的单层标准重量及重量误差范围;

27.b、将包装箱称量采集皮重,plc装置将皮重清零,达到去皮重的目的;

28.c、将码放整齐的第一层小包装产品装进包装箱内,称重后得出第一层小包装产品的重量,plc装置自动将第一层小包装产品的重量与单层标准重量比较,如果第一层小包装产品的重量与单层标准重量相比,得出的误差落在重量误差范围内,继续进行下一步的装箱及检测,反之,剔出处理;

29.d、plc将第一层小包装产品的重量清零,将码放整齐的第二层小包装产品装进包装箱内,称重后得出第二层小包装产品的重量,plc装置自动将第二层小包装产品的重量与单层标准重量比较,如果第二层小包装产品的重量与单层标准重量相比,得出的误差落在重量误差范围内,继续进行下一步的装箱及检测,反之,剔出处理;剔出处理是将包装箱的小包装产品全部取出,重新进行装箱。

30.e、重复上述d步骤的操作,依此进行第三层、第四层直至第n层的装箱及检测。

31.实施例二

32.本实施例与实施例一基本相同,其区别在于:剔出处理是将包装箱进行人工检查,填补缺少的小包装产品的数量。

33.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案其中部分技术特征进行等同替换,均属于在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1