导管架转运支撑装置及导管架转运支撑工装的制作方法

1.本实用新型涉及导管架运输领域,特别涉及一种导管架转运支撑装置及导管架转运支撑工装。

背景技术:

2.随着海上风电场项目的热度高涨,导管架作为海上升压站的下部支撑结构,其重要性不言而喻。导管架结构较大,其通常通过运输船进行运输,但在运输过程中,由于船体受到海风以及海水冲击的影响,因此通常将导管架与运输船进行绑扎。但是绑扎对于导管架与运输船的连接稳固性差,且钢丝绳容易摩擦损坏导管架的侧表面。

技术实现要素:

3.本实用新型的目的在于提供一种稳固性较好的导管架转运装置及导管架转运工装,以解决现有技术中的问题。

4.为解决上述技术问题,本实用新型提供一种导管架转运支撑工装,包括:承托座,用于承托所述导管架的一导管腿;所述承托座包括平行间隔设置的顶板和底架,以及多个连接板;所述底架呈框架型,各所述连接板连接所述顶板和所述底架,且多个所述连接板呈十字交错设置;多个肘板;各所述肘板用于固定连接所述顶板与位于所述顶板上的所述导管腿,多个所述肘板沿所述导管腿的外周间隔布置;支撑架,固定于所述承托座的底部以支撑所述承托座;所述支撑架的外周向外超出所述承托座。

5.在其中一实施方式中,所述承托座的中部设有贯穿所述顶板的顶部至所述底架的底部的减重孔。

6.在其中一实施方式中,所述减重孔的横截面呈十字形。

7.在其中一实施方式中,所述顶板、所述底架以及所述连接板的材质均为q355b;所述顶板、所述底架以及所述连接板的厚度均为30mm。

8.在其中一实施方式中,所述肘板分别与所述顶板的顶部和所述导管腿的外周焊接连接。

9.在其中一实施方式中,所述支撑架包括中部支撑架和环绕于所述中部支撑架外周的外部支撑架;所述中部支撑架包括多个平行间隔设置的纵梁和设置于纵梁之间的多个横梁,所述纵梁和所述横梁的材质均为q355b,所述纵梁和横梁均包括平行间隔设置的上翼板和下翼板以及连接所述上翼板和所述下翼板的腹板,所述上翼板和所述下翼板的厚度均为20mm,所述腹板的厚度为30mm。

10.在其中一实施方式中,所述中部支撑架的横截面呈十字形。

11.在其中一实施方式中,所述中部支撑架还包括多个中部加强筋,各所述纵梁上设有沿其自身长度方向间隔布置的多个所述中部加强筋,各所述横梁上设有沿其自身长度方向间隔布置的多个所述中部加强筋;所述中部加强筋的厚度为20mm。

12.在其中一实施方式中,所述外部支撑架包括多个平行间隔设置的第一梁、设置于

第一梁之间的多个第二梁以及多个外部加强筋,各所述第一梁上设有沿其自身长度方向间隔布置的多个所述外部加强筋,各所述第二梁上设有沿其自身长度方向间隔布置的多个所述外部加强筋;

13.所述外部加强筋的厚度为20mm。

14.本实用新型还提供一种导管架转运支撑装置,包括多个如上所述的导管架转运支撑工装,所述导管架转运支撑工装与所述导管架的导管腿一一对应。

15.由上述技术方案可知,本实用新型的优点和积极效果在于:

16.本实用新型的导管架转运工装包括承托座、多个肘板和支撑承托板的支撑架。其中,承托座通过顶板、多个连接板以及底架的焊接连接而形成蜂窝型的结构,不仅能够降低承托座的重量,还能够提供焊接空间。支撑架的外周向外超出承托座,使导管架的重量由承托座传递至支撑架时,支撑架上的载荷由内向外过渡,从而更好的支撑承托座和导管架。通过多个肘板而固定导管架的导管腿与承托座,进而使该导管架转运工装在转运导管架时,提高了导管架的稳固性,提高了安全性。

附图说明

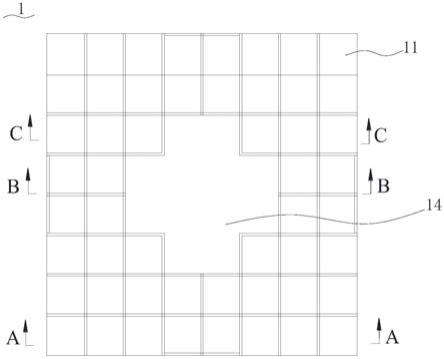

17.图1是本实用新型承托座其中一实施例的结构示意图;

18.图2是图1中a

‑

a处的剖视图;

19.图3是图1中b

‑

b处的剖视图;

20.图4是图1中c

‑

c处的剖视图;

21.图5本实用新型支撑架其中一实施例的结构示意图;

22.图6是图5中d

‑

d处的剖视图。

23.附图标记说明如下:1、承托座;11、顶板;12、底架;13、连接板;14、减重孔;2、支撑架;21、中部支撑架;211、纵梁;212、横梁;213、中部加强筋;22、外部支撑架;221、第一梁;222、第二梁;223、外部加强筋。

具体实施方式

24.体现本实用新型特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本实用新型能够在不同的实施方式上具有各种的变化,其皆不脱离本实用新型的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本实用新型。

25.为了进一步说明本实用新型的原理和结构,现结合附图对本实用新型的优选实施例进行详细说明。

26.本实用新型提供一种导管架转运装置,用于辅助转运导管架,以在导管架由码头转运至运输船上以及在运输船上运输至安装地的过程中支撑固定导管架。该导管架转运装置适用于立式导管架的支撑固定,特别适用于大型导管架立式转运过程中的支撑固定。

27.该导管架转运装置包括多个导管架转运工装,各导管架转运工装分别与导管架的导管腿一一对应,例如导管架的导管腿数量为四个,相应的,导管架转运工装的数量也为四个,且四个导管架转运工装相互独立,依据导管腿的位置进行相应的布置以及支撑,进而实现转运过程中支撑的灵活性。

28.以下详细介绍该导管架转运工装。

29.各导管架转运工装包括承托座1、多个肘板和支撑架2。

30.参阅图1,图2、图3和图4,承托座1包括顶板11、多个连接板13和底架12。

31.底架12呈框架型,包括多个横向底板和多个纵向底板。多个纵向底板相互平行间隔设置,多个横向底板相互平行设置并位于底板之间,且横向底板与纵向底板相互垂直。本实施例中,底架12呈方形。

32.底架12的横向底板和纵向底板的材质均为q355b。其中,q355是指屈服强度为355mpa的钢材,是一种低合金高强度结构钢。b代表质量等级为b级。底架12采用上述材质能够增加底架12的强度,进而能够支撑较重的导管架,即中型导管架或大型导管架。

33.进一步地,本实施例中的横向底板和纵向底板的长度为600mm,宽度为200mm,采用上述尺寸能够进一步增加底架12的强度。其他实施例中,横向地板和纵向底板的尺寸依据导管架的重量而实际设置。

34.顶板11与底架12相互平行,且两者之间具有高度差。在导管架转运工装处于使用状态时,顶板11位于底架12的上方。且顶板11的材质为q355b。

35.本实施例中,顶板11由多个面板焊接连接而组成。

36.连接板13位于顶板11与底架12之间,连接顶板11与底架12。具体地,多个连接板13呈相互交错设置,即一部分连接板13对应于纵向底板,一部分连接板13对应于横向底板。也就是说,一部分连接板13固定于纵向底板的上方,并与纵向底板平行,另一部分连接板13固定于横向底板的上方,并与横向底板平行。

37.连接板13的材质为q355b。进一步地,相互平行的相邻连接板13之间的间距为500mm。

38.具体地,顶板11、连接板13以及底架12的横向底板和纵向底板的厚度均为30mm。

39.承托座1通过顶板11、多个连接板13以及底架12的焊接连接而形成蜂窝型的结构,不仅能够降低承托座1的重量,还能够提供焊接空间。且承托座1的材质均为q355b,使得承托座1的整体强度较强,进而能够支撑中型以及大型的导管架。

40.承托座1的中部还设有减重孔14,减重孔14由顶板11的顶部贯穿至底架12的底部,在保证承托座1的强度的前提下,进一步地减轻承托座1的重量。具体地,减重孔14位于承托座1的中心。

41.本实施例中,减重孔14的横截面呈十字形。其他实施例中,减重孔14的横截面还可以为圆形、方形或其他形状。

42.多个肘板用于固定导管架的导管腿与顶板11。具体地,肘板固定于顶板11的顶部与导管腿的外周。多个肘板沿导管腿的外周间隔设置。其中,肘板与顶板11以及肘板与导管腿的固定连接均通过焊接实现。在将导管架运输至目的地之后,将肘板与导管腿切割分离。

43.支撑架2设置于承托座1的底部,用于支撑承托座1。其中,支撑架2的外周向外超出承托座1,使导管架的重量由承托座1传递至支撑架2时,支撑架2上的载荷由内向外过渡,从而更好的支撑承托座1和导管架。

44.参阅图5和图6,支撑架2包括中部支撑架21和环绕于中部支撑架21外周的外部支撑架22。

45.中部支撑架21包括多个平行间隔设置的纵梁211、设置于纵梁211之间的多个横梁212和多个中部加强筋213。

46.纵梁211和横梁212的材质均为q355b。纵梁211和横梁212均包括平行间隔设置的上翼板和下翼板以及连接上翼板和下翼板的腹板。上翼板、下翼板和腹板通过焊接连接而形成h形结构。

47.具体在本实施例中,上翼板和下翼板的厚度均为20mm,腹板的厚度为30mm。通过上述设计,使得中部支撑架21的强度较强,进而在承托座1以及导管架的重量传递至支撑架2时,中部支撑架21能够提供较强的支撑力,并且不易变形。

48.其中,本实施例中,中部支撑架21的横截面呈十字形。其他实施例中,中部支撑架21的横截面还可以为方形,圆形活其他形状,具体依据所需支撑的导管架的重量而设置。

49.各纵梁211上设有沿其自身长度方向间隔布置的多个中部加强筋213,各横梁212上也设有沿其自身长度方向间隔布置的多个中部加强筋213,以进一步加强中部支撑架21的强度。

50.具体地,中部加强筋213的厚度为20mm。

51.外部支撑架22包括多个平行间隔设置的第一梁221、设置于第一梁221之间的多个第二梁222以及多个外部加强筋223。

52.第一梁221和第二梁222的材质为q235b。本实施例中,第一梁221和第二梁222采用成品的h钢,通过焊接实现与中部支撑架21的固定连接。

53.各第一梁221上设有沿其自身长度方向间隔布置的多个外部加强筋223。各第二梁222上设有沿其自身长度方向间隔布置的多个外部加强筋223。其中,外部加强筋223的厚度为20mm。

54.外部支撑架22与中部支撑架21焊接连接,构成支撑架2。本实施例中,支撑架2呈方形。

55.支撑架2的中部支撑架21采用强度较强的材质拼接而成,外部支撑架22采用强度一般的材质,使支撑架2的强度由中心至外部而逐渐降低,即越靠近承重中心的强度越强,远离承重中心的强度相对较弱,采用上述结构设计而达到减重的目的。

56.支撑架2与承托座1焊接连接而形成导管架转运工装。

57.本实施例中的导管架转运工装最大承重1050吨,对单个导管腿传递重量850吨,安全系数1.25,可以实现最小内直径2200mm,最大外直径4000mm圆管的站位转运。

58.该导管架转运工装在辅助转运导管架时,导管架的导管腿竖立于导管架转运工装上,具体竖立于承托座1上,通过将多个肘板焊接于导管腿的外周与顶板11的顶部,实现导管腿与导管架转运工装的固定连接,提高了导管架在转运过程中的稳固性,进而提高了安全性。且该导管架转运工装制作相对简单,并综合考虑载荷的分布而进行强度的合理分配,使靠近承重中心的结构采用强度较强的材质,远离承重中心的结构采用强度相对较弱的材质,继而在保证支撑强度的前提下,减轻了整个导管架转运工装的重量、降低了成本。

59.本实施例中的导管架转运工装能综合考虑转运所用工具(自行式液压平板车)和运输船舶的船宽限制,进而能够解决导管架的码头站位、转运至运输船、船舶运输的问题,能够满足大中小型立式导管架转运的需要。

60.由上述技术方案可知,本实用新型的优点和积极效果在于:

61.本实用新型的导管架转运工装包括承托座、多个肘板和支撑承托板的支撑架。其中,承托座通过顶板、多个连接板以及底架的焊接连接而形成蜂窝型的结构,不仅能够降低

承托座的重量,还能够提供焊接空间。支撑架的外周向外超出承托座,使导管架的重量由承托座传递至支撑架时,支撑架上的载荷由内向外过渡,从而更好的支撑承托座和导管架。通过多个肘板而固定导管架的导管腿与承托座,进而使该导管架转运工装在转运导管架时,提高了导管架的稳固性,提高了安全性。

62.虽然已参照几个典型实施方式描述了本实用新型,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本实用新型能够以多种形式具体实施而不脱离实用新型的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1