一种地牛叉车用充电桩组件及地牛叉车的制作方法

1.本实用新型涉及物流输送设备技术领域,具体为一种地牛叉车。

背景技术:

2.目前已有的地牛叉车行走驱动结构是由电机减速机驱动一个定制的伞齿轮减速箱,一组伞齿轮轴系上安装有行走轮,从而实现动力布置。但是在具体使用中,该行走驱动机构常见的缺陷是:由于行走轮带入车内灰尘导致伞齿破损或者啮合移位造成误差,使地牛叉车行走时产生路线偏离、振动等安全隐患。

3.故,需要一种新的技术方案以解决上述问题。

技术实现要素:

4.实用新型目的:本实用新型提供一种具有行走机构的地牛叉车,用以解决现有技术中采用伞齿轮减速箱的行走机构易产生伞齿破损或者啮合移位造成误差的技术问题。

5.本实用新型还提供了使用该充电桩组件的地牛叉车。

6.技术方案:为达到上述目的,本实用新型具有行走机构的地牛叉车可采用如下技术方案:

7.一种地牛叉车用充电桩组件,包括充电桩及与充电桩配合的对接头;所述充电桩包括外壳、安装在外壳前端的充电刷块;所述对接头为与充电刷块对接的刷板;

8.所述充电刷块设有向外壳内延伸的两个芯轴,所述外壳的前表面对应两个芯轴设有两个带肩金属套,芯轴上套设有弹簧,该弹簧位于充电刷块后表面与带肩金属套前表面之间;所述芯轴贯穿带肩金属套,且芯轴的后端设有凸台并抵靠在带肩金属套的后表面。

9.进一步的,所述充电刷块上设有两个纵长形的刷块电极,且两个刷块电极上下平行设置;刷板上对应设有两个刷板电极,当充电刷块与刷板对接时,一个刷块电极对应接触一个刷板电极。

10.进一步的,所述外壳内部后端设有风扇。

11.有益效果:本实用新型提供的地牛叉车用充电桩组件中,当地牛叉车行驶过来充电时,压紧充电刷块,将弹簧压缩。而弹簧反作用力可以确保刷块刷板压紧。从而保证充电不会脱落。该方案中通过刷板刷块的充电方式;相对于现有技术的潜伏式充电方式,对于地牛叉车行走精度要求低,易于控制,充电对接成功率高。

12.本实用新型提供的地牛叉车可采用以下技术方案:

13.一种使用上述充电桩组件的地牛叉车,该地牛叉车包括车头及自车头前端面向前延伸的两个叉体;所述刷板安装在车头背面,且车头内部设有与刷板连接的锂电池。

14.进一步的,车头内部的下方设有从动轮;每个叉体的内部均设有一个主动轮及驱动主动轮转动的驱动电机,所述驱动电机的输出轴自前向后延伸,且驱动电机连接有直角减速机,该直角减速机的输出轴为垂直驱动电机的输出轴设置,且直角减速机的输出轴上设有第一驱动链轮,所述主动轮通过主动轮轴安装在叉体内,且主动轮与主动轮轴之间设

有轴承,且该主动轮一侧固定有与主动轮同轴的第二驱动链轮;第一驱动链轮与第二驱动链轮之间连接有驱动链条。

15.有益效果:本实用新型的地牛叉车将刷板安装在车头背面,地牛叉车倒推至刷板压紧充电刷块即完成与充电桩的电连接,对于地牛叉车行走精度要求低,易于控制,充电对接成功率高。

附图说明

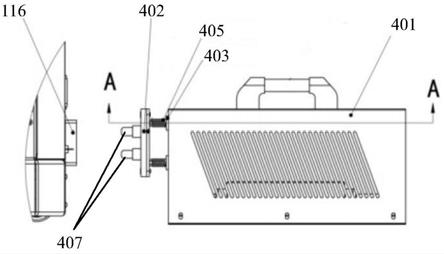

16.图1是充电桩组件的结构示意图。

17.图2是图1中的局部放大图。

18.图3是图2中a

‑

a方向剖视图。

19.图4是地牛叉车的侧视图。

20.图5是地牛叉车的车头内部结构示意图。

21.图6是行走机构位于叉体内部分的立体图。

22.图7是驱动电机与主动轮配合处的结构示意图。

23.图8是图7中b

‑

b方向剖视图。

具体实施方式

24.请结合图1至图3所示,本实施例公开一种地牛叉车用充电桩组件,包括充电桩400及与充电桩400配合的对接头;所述充电桩400包括外壳401、安装在外壳401前端的充电刷块402;所述对接头为与充电刷块402对接的刷板116;外壳401内部后端设有风扇411。

25.所述充电刷块402设有向外壳401内延伸的两个芯轴403,所述外壳401的前表面对应两个芯轴403设有两个带肩金属套404。芯轴403上套设有弹簧405。该弹簧405位于充电刷块402后表面与带肩金属套404前表面之间。所述芯轴403贯穿带肩金属套404,且芯轴403的后端设有凸台406并抵靠在带肩金属套404的后表面。

26.所述充电刷块402上设有两个纵长形的刷块电极407,且两个刷块电极407上下平行设置。刷板上对应设有两个刷板电极(未图示),当充电刷块402与刷板116对接时,一个刷块电极对应接触一个刷板电极。

27.上述充电桩组件应用于地牛叉车中,且刷板116安装在地牛叉车上。

28.请结合图4所示,该地牛叉车包括车头100及自车头100前端面向前延伸的两个叉体200。所述车头100内部设有锂电池115,车头100后背设有与锂电池115连接的充电刷板116。叉体上设有顶升板300。

29.请再结合图4至图8所示,该地牛叉车的行走通过以下方案实现。

30.所述车头100内部的下方设有从动轮101,所述从动轮101下部分延伸出车头100底面。每个叉体200的内部均设有一个主动轮102及驱动主动轮102转动的驱动电机103。所述驱动电机103的输出轴自前向后延伸,且驱动电机103连接有直角减速机104,该直角减速机104的输出轴为垂直驱动电机103的输出轴设置。且直角减速机104的输出轴上设有第一驱动链轮105,所述主动轮102通过主动轮轴106安装在叉体200内。且主动轮102与主动轮轴106之间设有轴承107,且该主动轮102一侧固定有与主动轮同轴的第二驱动链轮108。如图6所示,在本实施方式中,所述主动轮102与第二驱动链轮108为一体成型的。第一驱动链轮

105与第二驱动链轮108之间连接有驱动链条109。第一驱动链轮105转动并通过驱动链条109带动第二驱动链轮108转动,进而带动主动轮轴106与主动轮102转动。在本实施方式中,如图3所示,所述从动轮101为随动万向轮,且设有三个横向排列于车头100底部。

31.所述驱动电机103在叉体200内位于主动轮102的前方位置,叉体200下方设有开口供主动轮102的下部延伸出叉体200底面。该驱动电机通过直角减速机104实现传动轴的角度改变,并通过链条传动,能够使驱动电机103在叉体200内位于主动轮102的前方位置以适应叉体200纵长的内部空间。该种传动结构的结构明了,加工精度要求低,链条使用维护成本低,相对于现有技术中采用的如伞齿轮的实现形式,该结构在使用过程中不会因为行走轮带入车内灰尘导致伞齿轮啮合出现误差或被损坏。同时,驱动电机103位于主动轮102的前方位置使该驱动电机103同时作为一个配重使用,使叉体200的前方位置的重量增加而使整体地牛叉车的前后重量更加趋于平衡,有利于行走时的稳定性。

32.本实用新型具体实现该技术方案的方法和途径很多,以上所述仅是本实用新型的优选实施方式。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1