应用于极高硬度钻头的专用吊具的制作方法

1.本实用新型涉及吊具领域,特别是应用于极高硬度钻头的专用吊具。

背景技术:

2.在钻头的制备过程中,对钻头的原料通常下料、粗加工、精加工、热处理等工艺处理,在其各个工艺流程之间切换的过程中,都需要对加工对象进行搬运转移以及定位夹紧等辅助作业。为了方便钻头的集中转运,采用转运装置对多个钻头结构进行集中存放,但由于钻头进行集中存放后,整体的装运装置质量较大,采用人工进行搬运困难,现需要一种可对钻头进行集中存放,并可进行吊装转运的堆放的吊具结构。

技术实现要素:

3.为了解决上述存在的问题,本实用新型公开了应用于极高硬度钻头的专用吊具,其具体技术方案如下:应用于极高硬度钻头的专用吊具,包括存料架、吊耳、拆卸座、夹持件和活动筒;

4.所述存料架的底面中心呈凹槽状,形成料架底槽,所述存料架的顶面中部呈镂空状结构,形成存料孔,所述存料孔贯穿所述存料架并与所述料架底槽呈贯通设置,所述存料孔的内侧壁面中端呈内螺纹状;所述存料孔的底端的外侧呈凹槽状,形成锁紧槽,所述锁紧槽的槽侧壁呈内螺纹状;所述锁紧槽的底端外侧呈凹槽状,形成定位槽;所述存料架的底端侧壁面呈凹槽状,形成插接槽;所述吊耳垂直设置于所述存料架的顶面,并与所述存料架呈固定设置,每个所述吊耳的中心呈镂空状,形成吊孔;

5.所述拆卸座设置于所述料架底槽内,所述拆卸座包括定位座和锁紧座,所述锁紧座设置于所述定位座的端面,并与所述定位座固定设置呈一体式结构,所述定位座与所述锁紧座呈层台结构,所述锁紧座的外侧壁面呈外螺纹状,所述锁紧座嵌入所述锁紧槽内,所述定位座嵌入所述定位槽内,所述锁紧座与所述锁紧槽通过螺纹连接,实现多个所述拆卸座与所述存料架的底面固定;

6.所述夹持件设置于每个所述存料孔内,所述夹持件包括夹持座和夹持片,所述夹持片周向设置于所述夹持座的顶面,每个所述夹持片与所述夹持座的端面呈斜向固定设置,所述夹持片贴合于所述定位座的端面;所述活动筒设置于每个所述存料孔内,所述活动筒的外侧壁面呈外螺纹状,所述活动筒与所述存料孔呈螺纹连接,所述活动筒的底端抵合于每个所述夹持片的顶端侧壁面,所述活动筒的中心呈通孔状,形成工件插孔,所述活动筒的顶端面与所述存料孔的顶端呈凹槽状,形成工件插槽。

7.进一步的,所述存料架呈矩形块状结构,所述存料架底面的所述料架底槽的截面呈矩形形状。

8.进一步的,所述存料孔呈圆柱状结构;所述锁紧槽的内径大于所述存料孔的内径,所述锁紧槽的内径、槽深与所述锁紧座的直径、厚度相适应。

9.进一步的,所述定位槽的内径大于所述锁紧槽的内径,所述定位槽的内径、槽深与

所述定位座的直径、厚度相适应。

10.进一步的,所述吊耳的数量为四个,每个所述吊耳呈四侧设置于所述存料架的顶面侧边的中端;所述插接槽的数量为四个,每个所述插接槽呈四侧设置于所述存料架的底端侧边的中端,所述插接槽的截面形状与所述吊耳的截面形状相适应,且所述插接槽的宽度与所述吊耳的宽度一致。

11.进一步的,所述夹持座呈圆盘状结构,所述夹持座的直径与所述存料孔的内径相适应;所述夹持座的底面中心呈凹槽状,形成夹持座底槽,所述锁紧座的顶面呈凸块状结构,形成锁紧座顶块,所述锁紧座顶块与所述锁紧座呈一体式结构,所述锁紧座顶块呈四棱柱状结构,所述锁紧座顶块嵌入所述夹持座顶槽内,实现所述拆卸座对所述夹持件周向限位。

12.进一步的,所述夹持座的顶面设置的夹持片数量为四个,每个所述夹持片呈四侧设置;每个所述夹持片的截面中端呈弯折状结构,每个所述夹持片的截面底端呈“s”型结构,且每个所述夹持片的中端弯折结构呈向心设置。

13.进一步的,所述活动筒的底端直径小于所述存料孔的内径,所述活动筒的底端侧边呈倒圆边结构。

14.本实用新型的结构原理是:

15.本实用新型使用并存放麻花钻、扁钻等钻头结构,将钻头结构插入工件插孔内,钻头的柄部插入夹持件处,钻头的端部支撑于夹持座的表面,夹持片通过自身弹性形变对钻头的柄部进行周向夹持,夹持片发生弹性形变,钻头固定于存料架上;

16.本实用新型使用并存放套筒钻等钻头结构,旋转取出拆卸座后,并取出夹持件,并将存料孔内的活动筒进行旋转下降,使工件插槽具有更大的槽深,接着将钻头结构放入存料孔中,钻头的柄部贯穿工件插孔,钻头的套筒部搁置于活动筒的顶端面,套筒部周向受到存料孔的限位,防止倾倒;

17.本实用新型转运时,通过吊架结构的吊爪勾于多个吊耳的吊孔内,对存料架进行抬升并转运,并可对多个存料架进行层叠堆放,底层存料架的吊耳嵌入顶层存料架的插接槽内,多个钻头凸出于存料架的部分收纳于料架底槽中。

18.本实用新型的有益效果是:

19.本实用新型针对于钻头结构设计有一种吊具结构,本吊具可对钻头结构进行单个空间的独立存放,并实现对多组钻头结构实现整合集中存放,吊具具有储存功能、吊装功能、转运功能、层叠堆放功能,整体吊具结构的功能性强。

20.本实用新型中单个钻头结构与吊具结构中处于稳定的夹持状态,保证钻头储存、吊装、转运等过程中,钻头始终可于吊具稳定设置,储存的稳定性强。

21.本实用新型可对不同结构形式的钻头结构采用统一的吊具结构进行存放、转运,装置使用的灵活性强,适用范围广。

附图说明

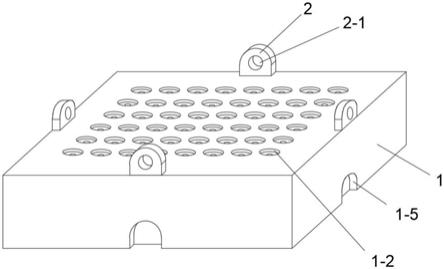

22.图1是本实用新型单个存料架的外形结构示意图。

23.图2是本实用新型存料架的存料孔处的局部剖视示意图。

24.图3是本实用新型拆卸座、夹持件与存料孔端部的装配示意图。

25.图4是本实用新型活动筒的结构示意图。

26.附图标记列表:

27.存料架1;

28.料架底槽1

‑

1、存料孔1

‑

2、锁紧槽1

‑

3、定位槽1

‑

4、插接槽1

‑

5;

29.吊耳2;

30.吊孔2

‑

1;

31.拆卸座3;

32.定位座3

‑

1、锁紧座3

‑

2、锁紧座顶块3

‑2‑

1;

33.夹持件4;

34.夹持座4

‑

1、夹持座底槽4

‑1‑

1、夹持片4

‑

2;

35.活动筒5;

36.工件插孔5

‑

1、工件插槽5

‑

2。

具体实施方式

37.为使本实用新型的技术方案更加清晰明确,下面结合附图对本实用新型进行进一步描述,任何对本实用新型技术方案的技术特征进行等价替换和常规推理得出的方案均落入本实用新型保护范围。本实施例中所提及的固定连接,固定设置、固定结构均为胶粘、焊接、螺钉连接、螺栓螺母连接、铆接等本领域技术人员所知晓的公知技术。

38.结合附图可见,应用于极高硬度钻头的专用吊具,包括存料架1、吊耳2、拆卸座3、夹持件4和活动筒5;

39.所述存料架1的底面中心呈凹槽状,形成料架底槽1

‑

1,所述存料架1的顶面中部呈镂空状结构,形成存料孔1

‑

2,所述存料孔1

‑

2贯穿所述存料架1并与所述料架底槽1

‑

1呈贯通设置,所述存料孔1

‑

2的内侧壁面中端呈内螺纹状;所述存料孔1

‑

2的底端的外侧呈凹槽状,形成锁紧槽1

‑

3,所述锁紧槽1

‑

3的槽侧壁呈内螺纹状;所述锁紧槽1

‑

3的底端外侧呈凹槽状,形成定位槽1

‑

4;所述存料架1的底端侧壁面呈凹槽状,形成插接槽1

‑

5;所述吊耳2垂直设置于所述存料架1的顶面,并与所述存料架1呈固定设置,每个所述吊耳2的中心呈镂空状,形成吊孔2

‑

1;

40.所述拆卸座3设置于所述料架底槽1

‑

1内,所述拆卸座3包括定位座3

‑

1和锁紧座3

‑

2,所述锁紧座3

‑

2设置于所述定位座3

‑

1的端面,并与所述定位座3

‑

1固定设置呈一体式结构,所述定位座3

‑

1与所述锁紧座3

‑

2呈层台结构,所述锁紧座3

‑

2的外侧壁面呈外螺纹状,所述锁紧座3

‑

2嵌入所述锁紧槽1

‑

3内,所述定位座3

‑

1嵌入所述定位槽1

‑

4内,所述锁紧座3

‑

2与所述锁紧槽1

‑

3通过螺纹连接,实现多个所述拆卸座3与所述存料架1的底面固定;

41.所述夹持件4设置于每个所述存料孔1

‑

2内,所述夹持件4包括夹持座4

‑

1和夹持片4

‑

2,所述夹持片4

‑

2周向设置于所述夹持座4

‑

1的顶面,每个所述夹持片4

‑

2与所述夹持座4

‑

1的端面呈斜向固定设置,所述夹持片4

‑

2贴合于所述定位座3

‑

1的端面;所述活动筒5设置于每个所述存料孔1

‑

2内,所述活动筒5的外侧壁面呈外螺纹状,所述活动筒5与所述存料孔1

‑

2呈螺纹连接,所述活动筒5的底端抵合于每个所述夹持片4

‑

2的顶端侧壁面,所述活动筒5的中心呈通孔状,形成工件插孔5

‑

1,所述活动筒5的顶端面与所述存料孔1

‑

2的顶端呈凹槽状,形成工件插槽5

‑

2。

42.进一步的,所述存料架1呈矩形块状结构,所述存料架1底面的所述料架底槽1

‑

1的截面呈矩形形状。

43.进一步的,所述存料孔1

‑

2呈圆柱状结构;所述锁紧槽1

‑

3的内径大于所述存料孔1

‑

2的内径,所述锁紧槽1

‑

3的内径、槽深与所述锁紧座3

‑

2的直径、厚度相适应。

44.进一步的,所述定位槽1

‑

4的内径大于所述锁紧槽1

‑

3的内径,所述定位槽1

‑

4的内径、槽深与所述定位座3

‑

1的直径、厚度相适应。

45.进一步的,所述吊耳2的数量为四个,每个所述吊耳2呈四侧设置于所述存料架1的顶面侧边的中端;所述插接槽1

‑

5的数量为四个,每个所述插接槽1

‑

5呈四侧设置于所述存料架1的底端侧边的中端,所述插接槽1

‑

5的截面形状与所述吊耳2的截面形状相适应,且所述插接槽1

‑

5的宽度与所述吊耳2的宽度一致。

46.进一步的,所述夹持座4

‑

1呈圆盘状结构,所述夹持座4

‑

1的直径与所述存料孔1

‑

2的内径相适应;所述夹持座4

‑

1的底面中心呈凹槽状,形成夹持座底槽4

‑1‑

1,所述锁紧座3

‑

2的顶面呈凸块状结构,形成锁紧座顶块3

‑2‑

1,所述锁紧座顶块3

‑2‑

1与所述锁紧座3

‑

2呈一体式结构,所述锁紧座顶块3

‑2‑

1呈四棱柱状结构,所述锁紧座顶块3

‑2‑

1嵌入所述夹持座4

‑

1顶槽内,实现所述拆卸座3对所述夹持件4周向限位。

47.进一步的,所述夹持座4

‑

1的顶面设置的夹持片4

‑

2数量为四个,每个所述夹持片4

‑

2呈四侧设置;每个所述夹持片4

‑

2的截面中端呈弯折状结构,每个所述夹持片4

‑

2的截面底端呈“s”型结构,且每个所述夹持片4

‑

2的中端弯折结构呈向心设置。

48.进一步的,所述活动筒5的底端直径小于所述存料孔1

‑

2的内径,所述活动筒5的底端侧边呈倒圆边结构。

49.本实用新型的结构原理是:

50.本实用新型使用并存放麻花钻、扁钻等钻头结构,将钻头结构插入工件插孔内,钻头的柄部插入夹持件处,钻头的端部支撑于夹持座的表面,夹持片通过自身弹性形变对钻头的柄部进行周向夹持,夹持片发生弹性形变,钻头固定于存料架上;

51.本实用新型使用并存放套筒钻等钻头结构,旋转取出拆卸座后,并取出夹持件,并将存料孔内的活动筒进行旋转下降,使工件插槽具有更大的槽深,接着将钻头结构放入存料孔中,钻头的柄部贯穿工件插孔,钻头的套筒部搁置于活动筒的顶端面,套筒部周向受到存料孔的限位,防止倾倒;

52.本实用新型转运时,通过吊架结构的吊爪勾于多个吊耳的吊孔内,对存料架进行抬升并转运,并可对多个存料架进行层叠堆放,底层存料架的吊耳嵌入顶层存料架的插接槽内,多个钻头凸出于存料架的部分收纳于料架底槽中。

53.本实用新型的有益效果是:

54.本实用新型针对于钻头结构设计有一种吊具结构,本吊具可对钻头结构进行单个空间的独立存放,并实现对多组钻头结构实现整合集中存放,吊具具有储存功能、吊装功能、转运功能、层叠堆放功能,整体吊具结构的功能性强。

55.本实用新型中单个钻头结构与吊具结构中处于稳定的夹持状态,保证钻头储存、吊装、转运等过程中,钻头始终可于吊具稳定设置,储存的稳定性强。

56.本实用新型可对不同结构形式的钻头结构采用统一的吊具结构进行存放、转运,装置使用的灵活性强,适用范围广。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1