包装用于运输和储存目的的长方形物体的包装模块以及应用这种包装模块的方法与流程

1.本发明涉及包装用于运输和储存目的的长方形物体的包装模块以及应用这种包装模块的方法。

2.特别地,本发明旨在使用可重复使用的模块来包装、运输和堆叠长方形产品,比如杆、管和开口型材,所述模块由合成材料或者由足够坚固和轻质以手动操作并且可以存放在室外而不会生锈的材料制成。

背景技术:

3.众所周知,这种长方形产品目前通常通过用重钢带紧固所述产品的堆叠来包装,使得下面捆抵抗上面捆的压力。

4.传统上,还经常使用丢掉的包装,比如木板、板条或横梁,这些包装通常仅使用一次,并且在打开运输货物的包装时会造成永无止境的浪费。此外,干燥木材的存在还会引起火灾,并且木材不适合露天储存,其中木材会变湿并导致包装物品的氧化。

5.通常,这种传统包装的货物通过叉车、侧面装载机或臂架车来移动,由此运输车辆的叉经常超出包装的货物,因此例如经常对其他包装的货物造成损坏。这种传统包装的捆和包装材料缺乏标准化意味着包装的货物在运输、处理或储存过程中经常会移位,再次导致包装的货物或周围环境的损坏。

技术实现要素:

6.本发明的目的是通过提供标准化的包装模块来提供对上述和其他缺点的解决方案,所述包装模块可以符合人体工程学地和手动地处理,并且还可以重复使用以及100%可回收。

7.为此,本发明涉及一种用于包装长方形物体的可堆叠包装模块,由此所述模块至少包括由合成材料或足够坚固且轻质的材料制成的u形型材,由水平底部型材和两个直立腿形成,由此水平底部型材总是具有相同标准长度,并且两个直立腿可以具有多个高度,然而两者总是一样高,并且由此水平底部型材沿着两个直立长边设置有至少两个突起和至少两个中空凹部,相邻模块的水平底部型材的至少两个突起和至少两个凹部装配在所述中空凹部中,并且由此水平底部型材在下侧于整个长度上设置有狭缝形凹部,叉车、臂架车或侧面装载机的叉装配在所述狭缝形凹部中,并且由此直立腿在其上侧设置有凸柱,所述凸柱装配在为此设置在堆叠在底部模块上的上面模块的水平底部型材的下侧上的凹腔中。

8.这种可堆叠包装模块的第一优点是在堆叠和运输长方形物体捆时增加了安全性。

9.由于不完整排而在顶部不完全平坦的负载捆不再构成安全问题,因为顶部由支撑包装模块的直立腿在两侧界定。

10.它还避免使用由易燃材料比如木材制成的装载辅助设备,从而不仅防止火灾和火灾风险,而且还防止不可回收的废物流的产生。

11.另一个优点是,运输机器的叉不再与负载接触,而是仅与底部包装模块接触,使得叉不会损坏负载。

12.可堆叠模块的增加优点是,它们防止上面捆使下面捆超载,这消除使用坚固钢带紧固捆的需要。由轻质但坚固材料比如聚酯制成的轻得多的紧固件比如捆扎带或绕组足以将每个捆牢固地紧固到该捆所在的可堆叠模块上。

13.可堆叠包装模块的另一个优点是它们可以堆叠到更高的安全高度,因为模块相互支撑,对于给定量的堆叠负载,这导致更小的占地空间。

14.优选地,侧向突起是蘑菇形突起或者设置有边缘的突起,该边缘使得突起能够与相邻模块互锁。

15.所述突起允许多个空载体模块彼此互锁,使得它们可以通过叉车或其他运输设备的叉一起移动,而不需要为此的承载托盘。

16.优选地,可堆叠包装模块由合成材料或可重复使用且100%可回收的材料制成。由合成材料或其他不可氧化材料制成的包装模块提供了这样的优点,即它们也可以储存在户外,并且不会受到水损害。

17.优选地,对于所有可堆叠包装模块,水平底部型材的标准长度为1.20m。

18.所述标准长度的优点是,它足够宽,以作为较高堆叠的坚实基础,而没有负载移位或堆叠翻倒的危险。

19.所述标准长度的另一个优点是,它确保诸如叉车的运输装置的叉确实支撑完整底部模块,但不突出超过所述模块,从而避免损坏其他附近货物。

20.标准长度的主要优点是,它打开了包装自动化的门,由此当包装长方形物体时,模块总是以彼此相同的距离放置。

21.包装模块的直立腿的高度相对于彼此总是相同的,但高度可以根据想要生产的高度数量而变化。

22.这种不同高度水平的优点是,它们允许更精确地定义堆叠的期望高度和卡车或仓库的最大容量利用率,而不超过最大允许重量。

23.沿着水平底部型材的两个直立长边的突起允许空相邻包装模块彼此互锁,使得它们在没有承载托盘的情况下可被处理、运输或堆叠。

24.互锁操作由突起的蘑菇形端部或另一互锁边缘提供,这确保当包装模块的底表面下的支撑被移除时,当突起与它连接时,它仍保持悬置在两个相邻模块之间。

25.沿着被填充的包装模块的两个直立长边的突起自由突出,因为突起也用于通过用由合成材料制成的带或捆扎带紧固捆而将包装物体捆紧固到它们的承载包装模块,捆扎带以沿着模块两侧的边缘缠绕突起,目的是在装载的包装模块的处理、运输或堆叠期间保持包装模块和承载包装捆的相对位置。

26.优选地,横跨承载包装模块的竖直虚拟中间部分之间的固定中心距离等于80cm或90cm或其倍数,目的是能够通过叉车、臂架车或侧面装载机的叉来提升和移动具有负载的两个或更多包装模块。

27.当堆叠模块时,设置在可堆叠模块的直立腿的上侧上且装配在为此设置在上面模块的下侧上的凹腔中的凸柱自动校正小位置差异,并且进一步防止堆叠的包装模块在其处理、运输或储存期间相对于彼此移位。

28.空包装模块可以彼此相对滑动,使得相邻底部型材的突起滑入为此设置在第一包装模块中的中空凹部中,直到一系列四个或五个或者四个或五个倍数的模块彼此相对,在此之后,至少四个或五个模块可以由叉车或另一运输装置的两个叉提升,由此没有被叉支撑的模块仍通过突起的互锁操作保持彼此紧固,并且至少四个或五个模块可以自支撑地提升,而不需要承载托盘。

29.所述特征对于在使用后容易回收包装模块或者将它们返回到它们原始位置以便重复使用是重要的。所述回收或返回可以在没有附加重新包装材料的情况下实现,并且可以通过与原始负载交付相同的物流或由专门从事该工作的联营公司收回。

30.显然,如果负载允许,带有模块的负载也可以通过除叉车的叉之外的其他装置移动,比如传统皮带、围绳或电动起重磁体。

31.在根据本发明的包装模块的优选变型中,包装模块设置有两个可折叠的直立腿,通过旋转腿并将其锁定在竖直或水平位置,可以手动将腿朝向竖直或水平位置提升或折叠。

32.优选地,通过在所述腿被或可以被铰接地紧固到的位于水平底部型材的每一端的终端护套(shoe)的指定狭槽中滑动固定到直立腿的引导销来提升或折叠所述腿。

33.与所述可折叠腿相关的很大优点是,在用于运输重负载的腿的提升位置中使用之后,空包装模块可以在腿的折叠位置中运输,并且在回收包装模块的返回运输中消耗小得多的体积。

34.在该变型中,水平底部型材优选地为1.20m长,并且直立腿具有相等的长度,由此所述长度可以是1.05m或0.65m,所述腿在折叠位置彼此重叠,或者所述长度可以是0.45m或0.25m,由此折叠腿在折叠位置不重叠。

35.在折叠位置,空包装模块可以在堆叠中堆叠在彼此之上,之后达五个堆叠互锁地彼此滑动,并且在没有支撑运输托盘的情况下由一辆叉车共同提升。

36.因此方便的是,模块是完全对称的,并且没有正面或背面,使得空模块堆叠可以沿着两侧与相邻空模块堆叠互锁。

37.所有这一切意味着,模块不仅允许降低所述长方形物体的包装成本,还允许避免污染包装材料,增加安全性,并且带来包装过程本身的自动化,包括在包装模块中堆叠长产品并用带将捆紧固到模块,以及在可及范围内处理和运输捆的自动化。所述新方法固有的标准化使其更简单。此外,所述模块允许避免运输和处理损坏。

附图说明

38.为了更好地显示本发明的特征,下面参照附图,通过示例的方式描述根据本发明的可堆叠包装模块的多个优选实施例,没有任何限制,其中:

39.图1示意性地示出了根据本发明的包装模块的侧视图;

40.图2示出了图1的正视图;

41.图3示出了图1的下部变型的侧视图;

42.图4示出了根据图1的两个包装模块的俯视图;

43.图5示出了根据本发明的两个包装模块的鸟瞰图,但现在装载有一捆长物体;

44.图6示出了装载在多个包装模块上的装载捆堆叠的正视图;

45.图7示出了准备用于叉车运输的四个空包装模块彼此相对的俯视图;

46.图8至10示出了三种不同长度折叠腿的空折叠包装模块堆叠的侧视图;

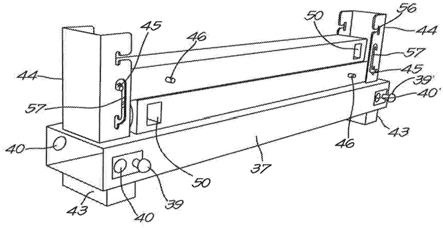

47.图11示出了处于折叠状态的一个长容器(longtainer)包装模块的透视图;

48.图12和13示出了五个堆叠空包装模块的前视图,用于折叠腿的重叠和非重叠长度,折叠腿相互滑动并互锁;

49.图14和15示出了两对可折叠且填充负载的包装模块堆叠的前视图,具有长的提升腿和更短的提升腿。

具体实施方式

50.图1示出了根据本发明的包装模块1的侧视图,包括由合成材料或足够坚固和轻质的其他材料制成的u形型材2,其由水平底部型材3和两个直立腿4、5形成,由此水平底部型材3总是具有相同的标准长度l,并且在这种情况下两个直立腿都具有较高的高度h,并且由此水平底部型材3沿着两个竖直长边设置有突起6、6'和中空凹部7、7',相邻模块的水平底部型材的突起装配在该中空凹部中,并且由此直立腿4、5在它们上侧设置有凸柱8、8',其为此装配到位于上面模块的水平底部型材2的下侧上的凹腔9、9'中。

51.图2示出了图1的包装模块1的正视图10,由此u形型材2的一个直立腿4示出为沿着两侧具有两个(在这种情况下为蘑菇形)突起6、6'和11、11',并且由此水平底部型材3在下侧于整个长度上设置有狭缝形凹部12或轴,叉车的叉装配在其中,并且由此直立腿4、5在其上侧设置有一个或两个凸柱8、8'和13、13',其装配在为此设置在上面模块的水平底部型材的下侧上的凹腔9、9'中。

52.图3示出了图1的变型14,由此在这种情况下,直立腿4、5具有较低高度h,但水平底部型材3总是具有相同标准长度l。

53.图4示出了两个包装模块1、1'的俯视图15,由此在这种情况下,一个模块的蘑菇形突起(6、6'、11、11')装配在为此设置于第二模块的凹部(16、16'、17、17')中,反之亦然。这两个模块是相同的,并且总是装配在彼此中,而不管转向相邻模块的那一侧。

54.图5示出了包装在根据本发明的一对包装模块2、2'中的长方形物体的负载,由此在这种情况下,具有高度h的两个模块用于支撑包装的负载。负载通过四个带(18、19、20、21)紧固,并沿着每个包装模块(2、2')的两侧紧固到蘑菇形突起(6、6'、11、11'),以将负载(在这种情况下是长方形物体捆22)牢固地紧固到包装模块。

55.两个模块位于承载包装模块的竖直虚拟中间部分23、24之间的固定中心距离c处,所述中心距离等于80cm或90cm,目的是能够通过叉车的两个叉来提升和移动具有负载的两个包装模块2、2'。

56.图6示出了多个长方形物体捆22(在这种情况下是管捆)的堆叠的侧视图,由此每捆具有不同的长度,但每个捆由对称放置的包装模块2支撑,并且所有包装模块处于彼此相同的中心距离c。两个最长捆在底部由两个模块的8个塔25-32支撑,两个中等长度捆堆叠在其上,并由塔25-30中的六个模块支撑,而两个最短捆堆叠在顶部,由塔25-28上的四个包装模块支撑。

57.图7示出了四个空包装模块2的俯视图,其相对彼此滑动,使得侧向突起11、11'、6、6'在为此设置在相邻模块(该图中未示出)中的腔16、16'、17、17'中滑动。每个模块2的直立

腿4、5的上侧上的凸柱13、8、13'、8'在图中示出为长圆形。在图中还可以看到位于每个模块2底部的狭槽12,叉车的叉装配在其中。四个模块中的两个最外面模块位于它们竖直虚拟中间部分23、24之间的固定中心距离c处,因此彼此相距80cm,目的是借助叉车的两个叉33、34提升和移动四个空包装模块1连同顶部的空包装模块2的整个组。

58.图8示出了空折叠包装模块36的堆叠35的侧视图,其底部型材37的长度为1.20m,折叠腿38的长度为1.05m,由此水平底部型材37在两端设置有突起39、39'和中空凹部40、40',相邻堆叠包装模块的水平底部型材37的突起可以装配在其中,由此折叠腿38在其上侧设置有尖头柱41,当腿38在竖直位置提升时,尖头柱41装配在此设置在位于上面包装模块的水平底部型材37的端部的两个脚43的下侧上的腔42中。两条折叠腿38相互重叠,并且几乎在它们的整个长度上相互接触。

59.每个水平底部型材37还在两端设置有护套44,其设置有狭槽,可折叠腿的两个引导销45、46可以在狭槽中被引导以提升或折叠它们,并且在腿的折叠位置,所述护套44为堆叠在上方的折叠包装模块的上面底部型材37的脚提供空间,以将所述负载保持在期望的位置。

60.图9示出了如图8所示的空折叠包装模块48的堆叠47的侧视图,但现在具有长度为0.65m的较短折叠腿49,其在折叠腿49的上侧的折叠腿46中的方形提升孔50的水平上重叠和接触较短距离。

61.图10示出了空折叠包装模块52的堆叠51的侧视图,但现在具有长度为0.45m或0.25m的甚至更短折叠腿53,其不再重叠或接触,使得在每个空折叠包装模块52处的护套54的高度可以更低,并且空包装模块的堆叠51占用甚至更少的空间用于返回运输。

62.每个水平底部型材37在水平底部型材的端部设置有两个终端护套54,由此每个腿53可以通过旋转该腿并通过在为此设置的该腿铰接地紧固到的护套54的狭槽中移动固定到旋转腿的引导销45、46来将其锁定在竖直或水平位置而被手动提升或折叠在竖直或水平位置。

63.图11示出了处于折叠状态的根据本发明的包装模块55,所述模块适用于包装非常长的物体,也称为长容器,并且具有1.05m的最长腿。在所述图中,水平底部型材37上的终端脚43和护套44以及每个折叠腿38上的引导销45、46更加可见,通过旋转折叠腿,引导销可以移动穿过狭槽56、57,其为此设置成将折叠腿38铰接到竖直提升位置,并将它们锁定在提升位置。包装模块55的直立腿38中的方形提升孔50可用于使用例如起重机提升模块。

64.图12示出了空折叠模块36的五个堆叠35的组58的正视图,模块36相对彼此滑动并因此互锁,因为堆叠的水平底部型材37中的侧向突起39、39',其装配在为此设置在空模块的相邻堆叠35的水平底部型材37中的凹部40、40'中,其中形成空包装模块组,在这种情况下用于折叠腿38,折叠腿38重叠并需要更高护套44以能够将折叠腿容纳在彼此之上。整个组现在可以由一辆叉车提升和运输,而不需要运输托盘来支撑。通过折叠腿,节省了将空模块运输到某个位置进行重新使用的体积。

65.图13还示出了空折叠模块52的五个堆叠51的组59的正视图,模块相对彼此滑动,但现在具有较短折叠腿53,折叠腿53不重叠并且允许下部护套44'容纳彼此相邻的两个折叠腿。因此,所述组在空模块的返回运输中节省了甚至更多空间以便重新使用。

66.图14示出了具有提升腿38的两对包装模块36、36'的前视图,由此在每对的提升腿

38和水平底部型材37之间保持有负载60,并且由此第二对36'以其负载60'堆叠在具有负载60的第一对36的顶部。顶部模块36'通过尖头柱41保持就位,尖头柱41装配在为此设置在位于上面包装模块36'的水平底部型材37'的端部处的两个脚43'的下侧上的腔42'中。负载60由缠绕在负载60和水平底部型材37、37'的突起39、39'上的带19保持就位。

67.图15还示出了具有提升腿53的两对包装模块52、52'的前视图,由此在现在较短提升腿53和每对模块52、52'的水平底部型材37、37'之间保持有负载60、60',并且由此第二对模块52'以其负载60'堆叠在具有负载60的第一对模块52的顶部。顶部模块通过设置在两个提升腿38的上侧的尖头柱41保持就位,尖头柱41装配在为此设置在上面包装模块52'的水平底部型材37'的端部处的两个脚43'的下侧上的腔42'中。所述包装模块52、52'的下部护套54、54'和较短提升腿53、53'使得所述包装模块适用于较低负载。

68.包装模块1的操作非常简单且如下。

69.每个模块具有相同标准长度和一个可用标准高度,并且可以由人手动地处理和携带,因为重量受到限制(《30千克)。

70.为了包装长物体例如管捆,通过将每个捆对称或不对称地放置在多个包装模块2上来包装捆,每个包装模块通过叉车或其他提升装置或简单地手动放置在彼此相同的中心距离(c)处。甚至更好的是使用模板或夹具来放置包装模块以将模块放置在彼此正确的距离处。

71.借助于由轻质但坚固材料比如聚酯制成的带,捆被紧固在每个包装模块的每一侧,由此带18-21或捆扎带也围绕蘑菇形或类似突起11、11'、6、6'被引导,以牢固地将捆22与捆放置在其上的每个可堆叠模块2、2'连接。

72.意图是使用至少一对模块2、2'或其多个,这取决于要支撑的负载的长度。对于应用于能够覆盖负载长度的包装模块对的数量没有限制。

73.顶部负载的重量不会落在底部负载上,而是落在下面包装模块上,从而防止底部负载受损。所述堆叠方法可用于在仓库中堆叠货物,但也可用于例如船只或卡车中。

74.包装模块的标准长度(例如1.20m)允许两个这样的模块在卡车的装载空间中彼此相邻放置,并安全地堆叠在装载地板上,以最大限度地利用卡车或集装箱的有效装载容积。堆叠捆的数量取决于选择的模块高度和重量限制(如果有的话)。

75.在负载已被交付并且负载已被卸载之后,使用过的空包装模块可被回收和再循环,例如通过负责交付的相同物流通道或者通过为此签约的联营公司。为此,将四个空包装模块彼此相邻放置就足够了,其中侧向突起在为此设置在相邻包装模块中的侧向腔中,并且这达2、3、4或更多层高。

76.叉车现在可以用其叉提起外面包装模块的整个长度,使得中间模块也被提起,因为突起与相邻模块中的边缘互锁。这种方法使得不需要使用运输托盘来运输和回收使用过的包装模块。

77.包装模块由100%可回收的合成材料或其他可回收材料制成,在使用寿命结束后可以回收。优选地,包装模块由可重熔铝制成。如果它们由合成材料制成,通过将它们研磨成更小颗粒,它们可以在相同或另一应用中重新使用。

78.用于紧固的带也可以由可回收的合成材料制成,比如聚酯或另一种可回收的不锈钢材料。包装模块的使用防止例如来自木材的残余废物的产生,这有利于包装的防火安全,

或者来自可能会生锈的钢。

79.包装模块尺寸的标准化还允许模块的移动比现在的情况更加自动化,不仅用于装运负载,而且用于回收使用过的空包装模块以便重新使用,特别是用于包装过程本身。

80.在替代实施例中,两个直立腿铰接地或可拆卸地紧固到水平底部型材,从而当包装模块空了时,直立腿可以折叠或拆卸,这样空模块更加紧凑,以将它们空着运输到要装载的下一个负载。

81.如果两个直立腿铰接地紧固到水平底部型材,可折叠包装模块的两个直立腿4、5优选地通过在水平底部型材的端部的两个终端护套紧固到水平底部型材3,由此每个腿可以通过旋转该腿并通过在该腿紧固到的护套中为此设置的狭槽中滑动固定到直立腿的引导销来将其锁定在竖直或水平位置而被手动提升或折叠在竖直或水平位置。

82.在该替代实施例中,通过手动将每个可折叠腿从竖直位置旋转到水平位置,在移除负载之后,直立腿被折叠,之后折叠的包装模块可以彼此堆叠,由此水平底部型材在底部设置有位于两端的脚,所述脚在位于下面折叠模块的护套中为此设置的空间中装配地滑动。

83.以这种方式形成的空包装模块的竖直堆叠可以相对于相邻堆叠水平滑动,以形成一组五个堆叠,由此每个堆叠通过底部型材中的侧向突起与相邻堆叠互锁,侧向突起与为此设置在相邻堆叠的底部型材中的侧向腔互锁。

84.这种五个堆叠的组可以由一辆叉车提起,并且占据紧凑体积,用于将空包装模块返回运输到新的目的地以便重新使用。

85.可以或不可以折叠或拆卸的包装模块可以由金属或金属合金全部或部分地制成。

86.本发明还涉及一种用于应用包装模块的方法,该包装模块具有铰接地紧固到水平底部型材的两个直立腿,由此模块的两个直立腿通过位于水平底部型材端部的两个终端护套紧固到水平底部型材,所述方法至少包括以下步骤:

[0087]-根据要承受的负载选择直立腿的长度,所述选择能够基于表格或电子数据表预先做出,由此负载越轻,选择的直立腿可以越长;

[0088]-将多捆长物体或其他负载放置在根据本发明选择的包装模块上,其腿长度适用于待装载的负载,由此待装载的负载可以对称地或可以不对称地放置在至少两个包装模块上;

[0089]-借助于带将负载紧固在每个包装模块的每一侧上,由此带也围绕包装模块的每个水平型材上的突起被引导,以将负载与负载放置在其上的每个可堆叠模块牢固地连接;

[0090]-通过将上面组在它们脚在它们水平底部型材下方时定位在底部组模块的直立腿的上侧的尖头柱上,将上面组包装模块堆叠在下面组模块上,使得所述较高组包装模块在装载的包装模块的储存或运输期间也保持在期望的位置;

[0091]-在储存或运输装载的包装模块(36、48、52)之后,通过用叉车、臂架车或侧托架取下装载的包装模块,或者使用提升装置或起重机提升它们,卸载装载的负载(60、60'),由此包装模块(36、48、52)的直立腿(38、49、53)中的方形提升孔(50)可用于将装载的包装模块紧固到提升装置并移动它们;

[0092]-移除带(19),并从包装模块(36、48、52)取下负载;

[0093]-通过折叠包装模块的直立腿来回收使用过的包装模块以便重新使用,并且对于

每种类型的包装模块,将相同护套高度的模块彼此堆叠成一个竖直堆叠;

[0094]-通过将相同类型包装模块的五个竖直堆叠彼此相对滑动来将所述五个堆叠分组成一组堆叠,由此通过一个竖直堆叠的每个水平型材上的突起与相邻协作竖直堆叠的相邻水平型材的中空凹部的互锁操作,每个竖直堆叠与相邻竖直堆叠互锁;

[0095]-借助叉车或另一提升装置将互锁竖直堆叠组移动到合适的运输装置;

[0096]-将回收的包装模块运输到它们可以重新使用的位置。

[0097]

本发明决不限于作为示例描述并在附图中示出的实施例,而是根据本发明的可堆叠包装模块可以各种形式和尺寸实现,而不脱离如在以下权利要求中所述的本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1