用于制造接收在封套中的袋的设备和方法与流程

1.本发明涉及一种用于制造包装单元的设备,该包装单元包括包含可冲泡材料的袋,该袋设置在通常不透味的封套中。

背景技术:

2.从ep2 231 479 b1中已知一种具有前序部分特征的通用设备。在已知的设备中,首先将袋放置在两个相对的腿之间,这两个腿位于在封套工作站中作为平面幅材供应的封套材料之间,通过将袋放置在所述幅材上并将该幅材围绕袋折叠并将其从供应的封套材料上切下,使得预制长度的封套材料片将袋接收在其中。通过折叠封套材料已经形成袋的封套的一个边缘。然而需要形成形式为u形的密封接缝,从而使封套围绕袋沿周向闭合并在该袋内形成可冲泡材料的不透味的包装。

3.这种可冲泡材料通常是茶或干燥粉末或叶片的任何其它不熔性材料,其质量和味道会受到环境影响,因此上述不透味的包装是必要的。这也适用于本发明。

4.在上述现有技术中,u形密封接缝的形成是通过密封装置来完成的,该密封装置在旋转传动装置的外周包括多个密封单元,每个密封单元分别包括密封钳夹,该密封钳夹可以相对彼此枢转并且与袋一起接收封套并且在旋转传动装置的逐步旋转运动期间被闭合,以在旋转传动装置的旋转运动期间通过焊接来密封封套的u形边缘并且以这种方式在另一工作站排出闭合的封套。

5.该实施例基于如下的考虑,即,相对先前已知设备的其它工作站,由于焊缝的形成,袋在封套中的封接需要在密封工作站中停留比在先前工作站中更长的时间。因此,密封工作站中的各个工艺步骤可以通过旋转传动装置的旋转而暂时分开,而不会中断或干扰整个设备的计时。

6.为了特别是在焊接期间有效地密封封套,有必要将封套以其边缘置于密封钳夹之间、将密封钳夹抵靠在封套上、向封套中引入足够的热以至少最初熔化该封套使得彼此抵靠的封套的幅材熔化并焊接在一起。由于引入的热和所需的冷却时间,这种密封还不是直接尺寸稳定的,因此由袋和封套组成的包装单元通常只能在观察一定的冷却时间后被进一步加工。

7.由于用于制造包装单元的设备是批量生产消耗品的装置,所以包装单元的快速计时和经济制造是必要的。

8.开头提到类型的设备包括多个具有多个机器元件和机器部件的工作站,这些机器元件和机器部件与待生产的袋或其部件相互作用。考虑到计时过程,需要对单个机器元件和部件进行精确控制。为了避免在错误控制和/或驱动器故障的情况下发生损坏,相应的机器元件和部件通常由一个单独的驱动器驱动并由传动元件强制引导,这些传动元件基本上没有滑移地作用,例如链条、齿轮、链轮带或连接杆导向件。以这种方式,单个机器元件和部件在预定的轨迹上相对彼此移动并且即使控制器或马达发生故障也不会彼此碰撞。

9.然而该实施例对于运动学过程的预先确定是麻烦的,即使只需要安装一个单独的

驱动器。特别是配合元件必须遵守严格的公差。由于驱动器的永久旋转,所有运动都遵循周向闭合轨迹。在将袋或其一部分夹紧或挤压在它们之间的配合机器部件中通常使用弹簧,这是因为由于传动装置内的一定间隙,在没有一定公差补偿的情况下不能安全地确保对各个部件朝向袋或其部件的接近的精确控制。

技术实现要素:

10.本发明希望在这方面改进先前已知的设备,特别是提供一种密封工作站,其允许袋在封套内的可靠和安全的密封。

11.为此,本发明提出了一种具有权利要求1特征的设备。

12.根据本发明的设备以本身已知的方式包括袋制造装置。后者不必不同于在ep 2 231 479 b1中描述的袋制造装置。然而作为替代,它也可以根据ep2 626 318 a1、ep1 479 612 a1、ep2 572 996 a1或ep1 153 833 a1来实施。这里,袋制造装置可以实施为使得线与袋也一起连接到其上,所述线的另一端设置有标签,如例如从ep2 231 479 b1中已知的那样。

13.根据本发明的设备还具有密封工作站,用于将袋子封装在封套中、可选地与线和标签一起封装。该密封工作站通常被实施为,使得袋以不透味的方式被接收在封套中。例如从de296 09 717 u1中已知这种封套。在其中描述的实施例中也通过袋中的折叠来形成封套,可选地与线和标签一起,该单元由封套和袋密封以形成u形接缝。为此,密封工作站可以借助焊接来连接封套的相对片材。然而其它类型的连接例如滚花或胶合也是可以想到的。这些连接类型也可以组合应用。

14.密封工作站具有密封钳夹元件和钳夹计数器元件,它们在密封期间将封套完全或部分地夹在或压在它们之间。这些钳夹元件中的每一个都可以具有对应于要进行密封的轮廓的密封面或者仅仅部分地形成密封面。换句话说,在相对侧抵靠封套放置的钳夹元件可以各自完全地或仅部分地形成密封面。在后一种情况下,通常在封套的任一侧设置多个钳夹元件,这些钳夹元件通过它们的配合形成密封面,该密封面对应封套处的密封轮廓。

15.在该过程中,u形连续的密封面通常形成在需由(多个)密封钳夹元件或对立钳夹元件密封的封套材料的任一侧。每个u形的密封面从一侧抵靠封套材料放置,以将由折叠部分开的箔幅材的相对腿彼此抵靠放置并将它们压在两个钳夹元件之间。

16.密封钳夹转动臂与密封钳夹元件相关联。该臂固定在密封钳夹元件上。密封钳夹连接杆施加在密封钳夹转动臂上。所述连接杆通过通常的方式偏心地围绕马达的驱动轴安装。密封钳夹连接杆和密封钳夹转动臂形成肘节机构,该肘节机构将密封钳夹元件以其密封面带入密封平面,并且在密封封套之后,将钳夹元件带入打开位置,该打开位置允许将密封到封套中的袋从密封工作站抽出或者将未密封的袋与封套一起引入。密封在此在所述密封平面中实现。密封钳夹元件和相对钳夹元件的相对配合的密封面在密封期间位于所述密封平面中。在这种考虑中未对被钳夹元件挤压和密封的封套材料的低强度进行考虑。

17.然而由密封钳夹转动臂和密封钳夹连接杆组成的相应的肘节机构由一个共同的驱动器驱动,该驱动器是伺服马达。

18.与现有技术相比,这个马达是周期性往复的。在密封工作站的操作中,伺服马达旋转不超过220度,以使钳夹元件在上述两个位置、即密封位置和打开位置之间往复运动。

19.根据本发明的设备在这里可以在没有任何弹簧元件的情况下运行,这些弹簧元件分别设置在密封钳夹元件的与相对钳夹元件的驱动器以及由此形成的每个密封面之间。因此,伺服马达和彼此相对放置的钳夹元件之间的扭矩传递甚至在钳夹元件已经接近之后没有任何滑移(slippage)地完成。伺服马达的运动直接转化为钳夹元件的运动,即使钳夹元件第一次彼此接触和/或接触袋或封套。在现有技术中,钳夹元件各自或至少在一侧设置有弹簧,以补偿钳夹元件朝向彼此的不充分匹配的运动,使得即使在钳夹元件彼此抵靠或插入箔材料之后,马达也可以执行未制动的进给运动,该进给运动通过张紧弹簧元件来吸收。在本发明中,伺服马达的每次运动通常直接导致钳夹元件的运动。

20.与马达连续运行的现有技术相比,利用本发明也可以调节伺服马达的与该方案的各个阶段相适配的伺服马达角速度。因此,伺服马达可以以相对较高的速度运行,以使钳夹元件相互接近,而当钳夹元件接近打开位置、特别是闭合位置从而接近密封平面时,伺服马达将以较低的速度运行。

21.在根据本发明的解决方案中,相互关联的钳夹元件各自由一个单独的伺服马达驱动。如果在密封平面的一侧需要多个密封钳夹元件或对立钳夹元件以形成密封面,则一个伺服马达与每对相关联的密封钳夹元件和相对钳夹元件相关联,每个伺服马达还控制由相应钳夹元件提供的密封面的相应面部分之间的接触压力。这种进给优选通过肘节机构来完成,每个肘节机构用于密封钳夹元件和对立钳夹元件。

22.根据本发明的优选发展,伺服马达的扭矩作为密封钳夹元件和对立钳夹元件之间的接触力直接传递到封套。相应的接触力可以通过马达控制来调节。在该优选实施例中,伺服马达的扭矩被读作接触力的量度。接触力通过扭矩来调节。伺服马达可以具有扭矩极限。该扭矩极限对应于最大接触力。由于缺少弹簧元件,伺服马达的扭矩在密封钳夹接近期间是用于其间传递的接触力的量度,其中,旋转运动、即伺服马达驱动轴的角速度也是用于钳夹元件接近密封平面的速度的精确量度。因此当弹簧元件缺失时,本发明的结构性实施例允许基于伺服马达的扭矩和当前角速度对钳夹元件进行精确的载荷

‑

位移控制。如上所述,当密封钳夹接近密封平面时,该角速度优选减小。

23.根据本发明的设备优选构造成,使得在密封期间,控制器将处于其伸展位置(即,死点位置)的密封钳夹连接杆对准,并且对立钳夹连接杆在其伸展位置之前为20至40度、优选25至35度。换句话说,在密封期间,密封钳夹元件不仅接近密封平面,而且最大可能地接近由肘节接头预定的密封平面,而对立钳夹元件连接杆仍处于其伸展位置之前并且因此以相同的角速度比密封钳夹元件明显更快地接近密封平面。以这种方式,在朝向密封平面接近期间,密封钳夹的运动学可以仅基于相应肘节接头的角度关系和杠杆作用来控制。最后,马达控制只需控制对立钳夹元件的运动,这是因为由于肘节接头相对密封钳夹的角度关系,密封钳夹无论如何都处于其伸展位置并且在伺服马达的轴在小角度范围内发生角度变化的情况下不经历任何显著的位置变化。因此当两个钳夹元件接近密封平面时,伺服马达的角速度仅对应于对立钳夹元件朝向密封平面的运动。因此在接近密封平面期间精确控制钳夹元件的努力和/或用于产生接触力的马达的功率可以减少。

24.此外,由于密封钳夹元件的伸展位置,后者不会在伺服马达的驱动轴上施加任何力矩。因为在伸展位置,由于密封钳夹连接杆的伸展位置,密封钳夹元件的支撑仅仅是径向的。支撑力指向驱动轴的中心。

25.根据本发明的优选发展,密封工作站被实施为适于形成彼此相对的密封和在以u形围绕袋放置的封套处相对该密封横向延伸的横向密封。这种进一步的发展相应地假设:封套利用折叠围绕袋放置,这种折叠已经在一侧封闭了封套,使得为了将袋不透味地封闭在封套中,只需形成横向密封和纵向密封。这些纵向密封和横向密封在封套上连续形成。因此,每个纵向密封直接过渡到横向密封,每个纵向密封都源自折叠部。封套材料优选是箔。所述设备具有第一和第二密封钳夹元件以及第一和第二对立钳夹元件。第一和第二密封钳夹元件各自被实施用于形成纵向密封和横向密封的一部分。两个第一密封钳夹元件组合在一起形成一个u形的、几乎闭合的密封面,该密封面从一侧抵靠封套材料放置,以将被所述折叠部分开的箔幅材的相对腿彼此抵靠放置并将它们压在两个密封钳夹之间。这些密封钳夹在一侧由第一和第二密封钳夹元件形成,而在另一侧由第一和第二对立钳夹元件形成。

26.第一和第二密封钳夹元件可以沿朝着封套和远离封套的不同方向移动。因此可以以不同于现有技术的方式产生用于引入封套以密封该封套和用于取出经密封的包装单元的空间,在现有技术中,该自由空间通过转动两个密封钳夹形成。

27.在这种优选的解决方案中,每个单独的密封钳夹的第一和第二密封钳夹元件可以以平移和/或旋转的方式移动,以形成相应的自由空间。特别地,两个密封钳夹元件可以间隔开,以在其间引入封套。当密封钳夹打开时,第一和第二密封钳夹元件的接近通常已经在中间具有袋的封套已经设置在上部和下部密封钳夹的基本相对的第一密封钳夹元件与上部和下部密封钳夹的第二密封钳夹元件之间之后进行。就上部密封钳夹和下部密封钳夹而言,这主要是为了能够区分密封钳夹的各个部件。在密封期间,上部和下部密封钳夹将封套封闭在它们之间。第一和第二密封钳夹元件可以分别设置在上部和下部密封钳夹上。在密封期间,第一、第二和可选的第三或第四密封钳夹元件相应地位于封套的一侧。

28.在封套的上侧和下侧实现密封钳夹的相同设计的设计是优选的。

29.密封钳夹元件优选具有l形,其中一个腿实现用于纵向密封的密封面,另一个腿形成用于横向密封的密封面的一部分。在密封期间,形成横向密封的部分的两个腿通常彼此邻接抵靠或者彼此靠近,使得尽管密封钳夹被分成第一和第二密封钳夹元件,但是可以产生从一个角到另一个角连续延伸的横向密封。

30.每个第一伺服马达与第一密封钳夹元件以及第一对立钳夹元件相关联。该马达有源地与相应钳夹元件的连接杆连接,即,以驱动方式与其连接。类似地,第二密封钳夹元件和第二对立钳夹元件通过与其相关联的连接杆而与第二伺服马达的驱动轴有源连接。因此,密封钳夹元件和对立钳夹元件之间的接触力的控制均通过与其相关联的伺服马达来实现。伺服马达是同步的,因此第一和第二对立钳夹元件在同一时间和同一方向接近密封平面。这同样适用于第一和第二对立钳夹元件。因此,这里讨论的优选实施例提供了快速并且因此经济地密封封套的优点。封套可以更快地被引入到密封钳夹之间的自由空间中、密封在其中,并在密封后从自由空间中抽出。

31.例如如果封套通过旋转的输送轮被带到密封位置中,接收围绕袋折叠的封套的底部的自由空间可以由上侧和底侧上的间隔开的第一和第二密封钳夹元件形成,在该位置中密封钳夹将封套材料压在它们之间。当接近密封位置时,相应的密封钳夹元件已经朝向彼此移动,使得它们将封套材料接收在它们之间,并且最后在进给运动结束时,不仅彼此配合以完成u形密封面,而且将封套材料压在它们之间。输送轮和密封工作站通常与袋制造装置

同步操作。

32.优选地,相应的密封钳夹元件以转动方式装配,为此设置有密封钳夹转动臂,其支撑第一或第二密封钳夹元件。该密封钳夹转动臂的转动轴相对纵向密封和横向密封倾斜延伸,并且因此横向于上述l形密封区域的幅材延伸。优选地,该倾斜位置使得转动轴相对通常彼此垂直设置的纵向密封和横向密封精确地以45

°

的角度延伸。然而,该角度可以偏离该优选方向+/

‑

15

°

、优选+/

‑

10

°

、特别优选+/

‑5°

。

33.密封钳夹转动臂可由转动轴传递的扭矩驱动。因此,密封钳夹转动臂可以布置在马达的预定转动轴的轴上。

34.转动轴的倾斜位置使得l形密封钳夹元件的两个腿在转动期间从封套的纵向边棱和横向边棱离开。纵向边棱由腿的相对的纵向边缘形成,而横向边棱通常垂直于纵向边棱延伸并与折叠部相对设置。关于良好的运动学特性,优选设置相对密封平面偏移的转动轴,在该密封平面中,封套被布置在密封位置中。虽然密封面通常在密封过程期间平行于包含转动轴的平面延伸,但是该转动轴相对该平面明显偏移。

35.密封钳夹转动臂通常具有基本上l形的形状,其中,密封钳夹转动臂的一个端部以围绕转动轴转动的方式装配,而另一个端部支撑相关的密封钳夹元件。在这两个端部之间通常采用连接杆,该连接杆一般铰接到转动臂。连接杆经由驱动轴驱动,连接杆相对该驱动轴偏心布置。照例,连接杆在这里装配成围绕驱动轴的偏心自由旋转。驱动轴通常平行于转动轴延伸,因为不仅密封钳夹转动臂通过驱动轴驱动,而且对立钳夹转动臂与第一和/或第二密封钳夹元件之一配合并与该密封钳夹元件一起导致封套材料的密封。然而相对驱动轴在相反方向上驱动期间的运动,该对立钳夹转动臂也以转动的方式装配在相对连接杆的接头中心的相反侧。与密封钳夹相关联的转动轴,在下文中称为密封钳夹转动轴,相应地占据了连接杆在另一转动轴(在下文中称为对立钳夹转动轴)和其自身之间的应用点。

36.在前面描述的优选实施例中,其中每个密封钳夹由两个形成为l形的钳夹元件形成,所述设备优选具有两个驱动轴,一个驱动单元作为马达与它们中的每一个相关联。两个驱动轴中的每一个相应地具有单独的驱动器。该驱动器优选为伺服马达。

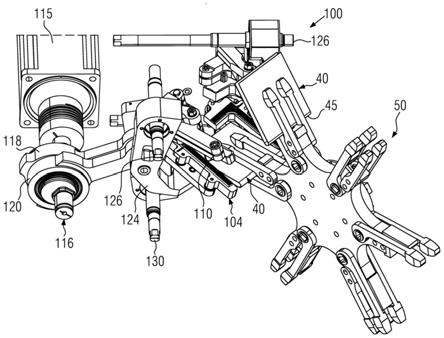

37.各自的驱动轴被设置成用于驱动密封钳夹元件之一和对立钳夹元件之一。这个对立钳夹元件是与相应的密封钳夹元件配合以挤压封套的对立钳夹元件。因此,一个单独的驱动轴优选与上部钳夹元件和下部钳夹元件相关联并且将它们朝向彼此进给,使得两个钳夹元件(即密封钳夹元件和对立钳夹元件)通过单独的驱动轴同步移动。第二驱动轴类似地进给另一对钳夹元件,该另一对钳夹元件在它们之间挤压封套。每个驱动轴平行于密封钳夹和对立钳夹的转动臂的转动轴延伸,该对立钳夹转动臂与驱动轴相关联。

38.两个驱动轴优选相对彼此垂直定向。这同样适用于与相应对关联的转动轴,优选提供四个,以将第一对密封钳夹元件和对立钳夹元件中的每一个以朝向彼此和远离彼此转动的方式装配,并且以转动的方式类似地装配第二对密封钳夹元件和对立钳夹元件。

39.本发明的更多细节和优点可以从下面结合附图对示例性实施例的描述中获得。

附图说明

40.图1示出了用于制造封套袋的设备的示例性实施例的主要零件的侧视图;

41.图2以放大图示出了图1所示的袋制造装置,其中袋和箔片被推出:

42.图3示出了根据图1的示例性实施例的密封工作站的透视平面图,其中密封钳夹是打开的;

43.图4示出了处于图2所示阶段的垂直于根据图2的输送轮的旋转轴的密封工作站的示例性实施例的平面图;

44.图5示出了图2和图3所示阶段的密封工作站的侧视图;

45.图6以平面图示出了密封期间密封钳夹上的密封工作站;

46.图7示出了在密封封套期间的根据图2的视图;

47.图8示出了在根据图7的阶段中根据图3的视图;

48.图9示出了在根据图5和图6的阶段中的根据图4的视图;

49.图10示出了由袋和箔组成的包装单元的平面图。

具体实施方式

50.图1所示的示例性实施例包括用附图标记2表示的袋制造装置和用附图标记50表示的输送轮。

51.袋制造装置2包括旋转传动装置,该旋转传动装置具有多个围绕轴旋转的安装件4,用于接收可渗透水的封套,为了形成包含可冲泡材料的袋子,所述封套被重新成形并且通常用线和标签连接。关于各个工作站及其设计可以参考现有技术,例如ep 2 231 479 b1或wo 01/62600 a1。附图标记i至vi在图1中表示不同位置,在这些位置中,安装件4可以被定位成接收和处理已完成袋的或待完成袋的不同部件。为了清楚地表示,这里没有示出起作用的元件。在位置vi,袋完成。

52.图1和图2示出了用附图标记10表示的袋处理装置的元件和用附图标记20表示的封套材料处理装置的元件。所示示例性实施例的封套材料是不透味的箔。这就是为什么在下面的描述中提到箔处理装置20。袋处理装置10包括两个臂12、13,这两个臂大致平行地延伸并且彼此铰接,并且经由联接杆14联接到共同的驱动装置30。该共同的驱动装置30具有各种凸轮盘32,这些凸轮盘以防扭矩的方式固定在驱动装置30的共同的驱动轴33上并且连接到引出装置34上,每个凸轮盘32的外周都在引出装置中滚动,这些引出装置34以转动的方式单独地安装在共同的支承轴36上并且设置有铰接到相应联接杆14上的杠杆37。联接杆14经由杠杆作用在臂12、13上。

53.驱动轴30致动袋处理装置10的各个部件和箔处理装置20的部件。因此,两个处理装置10、20设置有一个共同的驱动器并且被强制同步。

54.从图2中可以看出,图1示意性示出的箔40与袋42一起被推出袋制造装置2并且推向输送轮50,其中,通过折叠箔40的材料形成且形成在箔40的两条腿44之间的折叠部45是前导的,袋42是跟随的。箔处理装置20在箔40的边缘处应用在该箔上。通过用夹紧弹簧16致动夹紧座15,通过将夹紧座15和夹紧弹簧16一起移动并使前部和后部袋处理臂12、13的前端部一起径向远离袋制造装置2,将袋42从后面推出。在该运动结束时,袋42被放置在折拢的箔40中并被夹在输送轮50的夹紧臂52之间。

55.图3至图9所描绘的密封工作站100包括用附图标记102和108表示的密封钳夹,其中,在图3至图9的底部分别示出的密封钳夹102由第一密封钳夹元件104和第二密封钳夹元件106形成。类似地,在它们上面表示的上部密封钳夹108由两个钳夹元件组成,这两个钳夹

元件在下面将被称为对立钳夹元件110和112。从图6中尤其可见,每个密封钳夹元件104、106在平面图中被实施为l形并且具有长腿113和垂直于其延伸的短腿114。长腿113各自形成纵向密封,通过该纵向密封,相对的腿44在其纵向侧结合。两个短腿114一起形成每个密封钳夹102、108的密封面,这两个短腿被实施为适于形成横向密封并在箔40处形成横向密封,使得位于与折叠部45相对的箔材料的横向侧被密封。纵向密封和横向密封允许箔包装内部的气密封闭。第四侧由折叠部45闭合。

56.密封钳夹元件104和对立钳夹元件110(每个都是根据图3至9的密封钳夹的左侧部分)由伺服马达形式的共同驱动器115驱动。为此,连接杆相对驱动器115的驱动轴116偏心设置,其中,靠近驱动器115设置的连接杆与对立钳夹110相关联,并在下文中相应地被称为对立钳夹连接杆118,而设置在对立钳夹连接杆118与驱动器114相对的一侧的另一个连接杆将被称为并被表示为密封钳夹连接杆120。

57.该密封钳夹连接杆120可自由旋转并且偏心地装配在驱动轴116上。密封钳夹连接杆120的另一端部在密封钳夹转动臂124处铰接到由附图标记122表示的接头中心,该密封钳夹转动臂在其一个端部支撑密封钳夹元件104,在其另一个端部以围绕转动轴126转动的方式装配,该转动轴在下文中称为密封钳夹转动轴。

58.相应地,对立钳夹连接杆118铰接到对立钳夹转动臂128上,该对立钳夹转动臂支撑对立钳夹110并在其相对端部以转动的方式装配到对立钳夹转动轴130。参考根据图示的密封钳夹102、108的方向,特别是在图5和图9中,有时还会参考下文的上部密封钳夹108和下部密封钳夹102。下部密封钳夹102由下部密封钳夹元件104、106组成。上部密封钳夹108由上部密封钳夹元件110、112组成。

59.两个转动轴126、130设置在密封钳夹102、108和驱动轴116之间,这在根据图5和图9的侧视图中尤其可见。在图9中用附图标记e表示的密封平面垂直于将两个转动轴126、130彼此连接的连接线延伸,在密封形成期间箔40位于该密封平面中。在该截面的大约一半处存在接头中心,在图中只能看到密封钳夹连接杆120的接头中心122。

60.以上面描述的方式,在图4的右侧可见,用于密封箔40的每个元件(即密封钳夹元件106和对立钳夹元件112)都被支撑并可移动地装配。在图6中尤其可见,设置有两个驱动器115、140,它们的驱动轴116、142相对彼此垂直延伸。驱动器115、140以重叠的方式设置,由此获得相对紧凑的设计。密封工作站100的主要部件以侧向逆转的方式围绕轴线a布置,在基座上成镜像,轴线a与两个驱动轴116、142的交点相交,穿过短腿114之间的间隔并相对输送轮50的旋转轴垂直延伸。

61.根据以上描述,对于第一对和第二对密封钳夹元件104、110;106、112,每个都设置有肘节接头,其中,密封钳夹元件104的肘节接头包括密封钳夹连接杆120,并且对立钳夹元件110的肘节接头包括对立钳夹连接杆118。这里,两个连接杆118、120围绕共同的驱动轴116可旋转地装配并由该公共的驱动轴支撑。它们相对该驱动轴116偏心地装配。然而,偏心相对彼此有一定的角度的偏移。

62.图3至图5示出了在图3至图5顶部的箔40被引入密封钳夹102、108之间之前,密封工作站100操作期间的阶段。密封钳夹102、108是打开的。具体而言,根据图4的视图中的密封钳夹元件转动如下:密封钳夹元件104向下并向左转动,密封钳夹元件106向下并向右转动,对立钳夹元件110向上并向左转动,并且对立钳夹元件112向上并向右转动。这种转动运

动由各自的肘节接头引起。如图5所示,相应连接杆118、120的相应偏心的较大半径位于驱动轴116的与密封钳夹102、108相对的一侧。长腿113平行于轴线a延伸,短腿114垂直于其延伸,转动轴126、130各自相对其倾斜45

°

。转动臂124、128相应地几乎最大程度地朝向驱动轴116转动。密封钳夹102、108之间设置的自由空间允许折叠的箔40的引入,而该折叠的箔不会与密封钳夹102、108碰撞。这种引入通过输送轮50的旋转来实现。当折叠的箔40已经到达密封平面e时,所述旋转停止。在箔40接近密封平面e期间,密封钳夹102、108已经通过驱动轴116根据图5和图9的顺时针旋转而闭合。在这些图中,参考用附图标记116表示的驱动轴。另一个驱动轴142在这里被沿相反方向驱动。

63.密封位置如图6至图9所示。密封钳夹102、108彼此邻接抵靠。具体地,密封钳夹元件104邻接抵靠对立钳夹元件110,密封钳夹元件106邻接抵靠对立钳夹元件112。因此,每对钳夹元件104、110;106、112在它们封闭箔40时相对彼此闭合。此外,各个钳夹元件104、106、110、112的短腿114也相互接触。

64.如图9中特别示出的那样,与下部密封钳夹102相关联的密封钳夹连接杆120处于其伸展位置。因此,与接头中心122和驱动轴116相交的直线穿过偏心轮,该偏心轮在其最大半径上与驱动轴116以防扭矩的方式连接。密封钳夹连接杆120相应地仅由驱动轴116的轴承径向支撑。

65.相反,在驱动轴116旋转直至到达密封位置的情况下,对立钳夹连接杆118在其伸展位置之前、即在其伸展位置之前大约30

°

。换句话说,相应的密封钳夹元件104、106已经到达其最大可能的最高位置(基于根据图9的图示),同时驱动轴116的顺时针旋转导致对立钳夹元件110的进一步显著的接近。在所示的示例性实施例中,由作为驱动器115的伺服马达施加的扭矩分别确定了两个钳夹元件104、110或106、112之间的接触力。在驱动器115处输出的扭矩用于调节接触力。扭矩正好对应于接触力。特别地,在驱动器115和各个钳夹元件104、106、110、112的密封面之间缺少弹簧或其它压缩装置。由于密封钳夹元件处于相应的肘节接头的伸展位置,并且载荷相应地经由相关的密封钳夹连接杆120仅径向地释放到驱动轴,经由马达执行所输出的力矩仅由对立钳夹元件110的接触力确定,由此经由伺服马达使对接触力的控制变得容易和更精确。

66.图6还示出了密封工作站100的部件相对机器的壁144的位置,该机器的壁通常在其外侧(图6中的左侧)暴露出单个工作站,各个工作站具有与袋或袋材料配合的功能部件、标签或用于将袋材料与线连接的线。在壁144的外侧,在打开通常至少部分透明的、覆盖部件的门之后,所述设备的操作者还可以接近壁以装配机器或消除故障。在壁144的后面通常是机器的传动装置或马达。可以看出,驱动轴142和连接到其上的连接杆118、129穿过该隔板144。

67.图10以上面描述方式示出了包装,该包装由用附图标记150表示的封套组成,该封套作为周向封套容纳具有用虚线表示的线和标签的袋42并且以不透味的方式封闭该袋。封套150具有由折叠部45闭合的第一宽侧。纵向密封l以直角离开该折叠部。在这些纵向密封l的端部有平行于折叠部45延伸的横向密封q。纵向密封和横向密封l、q相互交叉或相互渗透。

68.附图标记列表

69.2 袋制造装置

70.4 安装件

71.10 袋处理装置

72.12 前袋处理臂

73.13 后袋处理臂

74.14 联接杆

75.15 夹紧座

76.16 夹紧弹簧

77.20 箔处理装置

78.30 驱动装置

79.32 凸轮盘

80.33 驱动轴

81.34 引出装置

82.36 支承轴

83.37 杠杆

84.40 箔

85.42 袋

86.44 腿

87.45 折叠部

88.50 输送轮

89.52 夹紧臂

90.100 密封工作站

91.102 下部密封钳夹

92.104 密封钳夹元件

93.106 密封钳夹元件

94.108 上部密封钳夹

95.110 相对钳夹元件

96.112 相对钳夹元件

97.113 长腿

98.114 短腿

99.115 驱动器

100.116 驱动轴

101.118 相对钳夹连接杆

102.120 密封钳夹连接杆

103.122 接头中心

104.124 密封钳夹转动臂

105.126 密封钳夹转动轴

106.128 相对钳夹转动臂

107.130 相对钳夹转动轴

108.140 驱动器

109.142 驱动轴

110.144 壁

111.150 封套

112.a 对称轴线

113.e 密封平面

114.l 纵向密封

115.q 横向密封

116.i

‑

vi 安装件4的位置

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1