一种PAN原丝制备单体的储存方法、储存装置及使用该单体制备的PAN原丝与流程

一种pan原丝制备单体的储存方法、储存装置及使用该单体制备的pan原丝

技术领域

1.本发明属于化工设备技术领域,特别涉及一种pan原丝制备单体的储存方法、储存装置及使用该单体制备的pan原丝。

背景技术:

2.聚丙烯腈(pan)基碳纤维具有高强度、高模量、低密度、耐高温、抗摩擦、导电性能良好、导热性好以及特别耐化学腐蚀等特性。现如今,碳纤维材料已经被广泛应用在航空航天、国防军事等军事领域以及一些体育用品、医疗器材等民用领域。

3.目前,制备pan原丝的聚合液组成主要有三种单体丙烯腈、丙烯酸甲酯、衣康酸或者是丙烯腈、衣康酸两种单体,衣康酸的加入有利于预氧化化过程中放热峰变宽、放热趋缓,便于温度控制和减少断丝,提高碳化工艺运行的稳定性。但是由于衣康酸存在自聚现象,如果储存和使用环境不当则会导致衣康酸自聚进而堵塞生产管线和滤器,影响正常生产和产品质量。

4.为了解决单体在储存过程中自聚的问题,申请号为cn201520668490.2的中国实用新型专利公开了一种外循环降温联锁控制系统,并具体公开了储槽、冷凝器、常开阀门一、常开阀门二、车间入料系统、温度检测系统及联锁控制系统,联锁控制系统包括电动泵浦,电动泵浦的入口与位于储槽底部用于排出单体的常开阀门一连通,出口与冷凝器连通,在不使用储槽中的单体时,通过联锁控制系统中的电动泵浦将单体送入冷凝器降温,并从与冷凝器出口相连的常开阀门二回到储槽中,通过对单体进行降温的方式避免单体自聚;上述方案虽然能够在一定程度上解决单体自聚的问题,但是为了尽可能避免单体自聚,需要大幅降低单体温度,大幅提高了生产成本,也不利于技术实现。

5.有鉴于此特提出本发明。

技术实现要素:

6.本发明的目的是针对上述现有技术中的问题提供一种pan原丝制备单体的储存方法、储存装置及使用该单体制备的pan原丝,通过向储罐内通入保护气体,将单体和氧气隔绝,避免氧气和溶解氧与单体产生副反应,有效避免了单体在储存过程中产生自聚。

7.为了实现上述发明目的,本发明第一方面提供一种pan原丝制备单体的储存方法,包括如下步骤:

8.s1、向储罐内持续通入保护气体将储罐内的氧气排空;

9.s2、继续向储罐内通入保护气体,并将单体送入储罐;

10.s3、将储罐封闭,停止通入保护气体;

11.上述方案通中,在单体进入储罐前先通入保护气体将储罐内的氧气排空,避免储罐内残留的氧气与单体接触;在持续通入保护气体的条件下向储罐内加入单体,能够将随单体进入储罐内部的氧气排出,进一步避免随单体与氧气接触发生自聚。

12.进一步的,所述储罐上设有进气口和出气口,通过控制所述进气口和出气口的气体流量使所述储罐内的压力维持在15

‑

50kpa。

13.优选的,所述储罐内的压力维持在15

‑

30kpa。

14.上述方案中15

‑

50kpa在微正压范围内,通过在微正压状态下将储罐封闭,实现了单体和氧气的充分隔离;上述压力范围为技术人员在大量实验的基础上确定的较为适宜的压力范围,在此范围内常压储罐不会发生危险;同时上述压力范围对单体的排出具有一定促进作用,使单体能够更加顺利的排出。

15.进一步的,所述储罐内设有搅拌装置,所述步骤s2中,持续向所述储罐内通入保护气体,通过搅拌将保护气体与单体充分混合,保护气体将随单体进入储罐的氧气与单体充分分离并排空。

16.上述方案中通过对进入储罐内的单体进行搅拌,可以让保护气体与单体充分混合,将随单体进入储罐的氧气与单体分离并排出;

17.如果单体为液体,则可以溶解在单体中的溶解氧与单体分离,避免单体与氧气接触。

18.优选的,所述步骤s2中,在单体送入储罐的同时对单体进行搅拌。

19.上述优选技术方案能够使保护气体与单体混合更加迅速,将随单体进入储罐的氧气与单体分离,提高了分离效率。

20.进一步的,当需要使用步骤s3中封闭于储罐内的单体时,还包括,

21.s4、将储罐内储存的单体排出;

22.步骤s4中持续向储罐内通入保护气体维持储罐内压力不变。

23.上述方案中,在向储罐内持续通入保护气体使储罐压力不变的情况下将储罐内储存的单体排出,在保持储罐内部压力稳定,避免压力变化导致储罐损坏的同时,能够避免外部的氧气进入罐体中,在储罐内压力的影响下单体能够更加顺利的从储罐内排出。

24.进一步的,步骤s4完成后返回步骤s1。

25.上述方案中步骤s4完成后返回步骤s1,通过在储罐内单体储存和排出的循环过程中始终保持储罐内处于微正压状态,实现了将单体与氧气充分隔离,避免单体与氧气接触产生自聚,提高了单体的储存效果和制备产物的质量和性能,也避免了储罐内压力频繁变化导致储罐损坏,提高了储存稳定性。

26.进一步的,在上述步骤中还包括对储罐进行降温使储罐内部始终保持低温状态,所述低温状态的温度范围为12

‑

20℃。

27.优选的,所述低温状态的温度范围为15

‑

18℃。

28.通过在使用保护气体隔绝氧气的同时降低单体的温度,能够进一步避免单体发生自聚,提高了单体储存的稳定性。

29.进一步的,使用上述方法储存pan原丝制备单体时,所述pan原丝制备单体储存7天后产生的自聚物的质量不超过单体总质量的0.2%;

30.所述pan原丝制备单体储存28天后产生的自聚物的质量不超过单体总质量的1%。

31.本发明第二方面提供一种pan原丝制备单体的储存装置,包括保护气体生产装置和储罐,所述储罐包括进料口、出料口,其特征在于,还包括进气口和出气口,所述出气口设于所述储罐顶部,所述保护气体生产装置与所述进气口连通,通过控制所述进气口和出气

口的气体流量维持所述储罐内的压力。

32.进一步的,所述进气口和出气口上设有阀门,通过控制所述进气口和出气口上的阀门的开合程度维持所述储罐内的压力。

33.上述方案中通过所述阀门的开合程度持所述储罐内的压力,实现了将单体与氧气隔离进而避免单体产生自聚,提高了单体储存效果。

34.进一步的,所述阀门为电控阀,所述储罐还包括,

35.控制器,与所述电控阀相连,用于控制所述电控阀的开合程度;

36.压力传感器,设于所述储罐顶部与控制器相连,用于检测储罐内的气压并将检测结果发送给控制器;

37.所述控制器内预设有储罐压力阈值范围,所述控制器接收所述压力传感器发出的检测结果,将所述检测结果与预设的储罐压力阈值范围进行对比,根据对比结果控制各个阀门的开闭程度使所述储罐内始终保持微正压。

38.上述方案通过控制器控制各个阀门的开启和闭合程度,压力传感器实时反馈储罐内部的压力信息,实现了对储罐内部压力的自动调节,使储罐内部压力更加稳定,避免压力过高产生危险,或者压力过低导致防自聚效果变差。

39.进一步的,气体入口和气体出口均设置于所述储罐的顶部。

40.所述储罐内设有搅拌装置,所述搅拌装置位于储罐的侧壁上。

41.优选的,所述搅拌装置为搅拌桨,所述搅拌桨的转动轴部与所述储罐的底面垂直。

42.搅拌装置对进入储罐内的单体进行搅拌,将随着单体一同进入储罐内部的氧气和溶解氧与储罐内的保护气体均匀混合,一起从气体出口排出,如果搅拌桨设置在储罐底部,则不能起到很好的混合效果,并不能有效的将保护气体和单体充分混合,可能导致与单体混合的的氧气无法充分分离,降低储存效果。

43.或者作为上述方案的替代,气体入口设于储罐底部。

44.上述方案中,气体入口设于储罐底部,保护气体穿过单体并通过设于储罐顶部的气体出口排出,通过保护气体实现了对储罐内单体的搅拌,进而将单体中的溶解氧排出。

45.进一步的,所述气体出口与大气连通。

46.本发明第三方面还提供一种pan原丝,使用通过上述方案中所述的储罐和 pan原丝制备单体的储存方法进行储存的pan原丝制备单体制备得到,所述 pan原丝纤度的cv%值不超过5%;

47.所述单体包括但不限于衣康酸、中康酸、巴豆酸、马来酸和柠檬酸。

48.优选的,所述聚丙烯腈聚合单体为衣康酸。

49.进一步的,所述pan原丝的制备过程包括:

50.s1、向空的聚合釜中通入去离子水,建立液位;

51.s2、通入酸剂,调整ph;

52.s3、投入助催化剂,搅拌;

53.s4、通入氧化剂和还原剂,搅拌;

54.s5、投入单体进行聚合反应,得到聚合物淤浆;

55.s6、聚合物淤浆依次进行脱氮、洗涤、干燥得到聚合物;

56.s7、使用聚合物进行纺丝。

57.上述方案中,在完成聚合准备后才向聚合釜中通入单体,单体随着保护气体一同进入聚合釜后立即开始聚合反应,避免了单体与氧气接触。

58.进一步的,步骤s1中建立液位至75

‑

98%。

59.上述方案通过建立较高的液位,较多的去离子水能够较好的吸收反应过程中产生的热量,为聚合反应提供了稳定的温度环境,避免了爆聚的发生,也提高了聚合产物的质量和稳定性,使用一致性和稳定性较高的聚合产物进行纺丝,得到的pan原丝的性能也更好,pan原丝纤度的cv%值也更低。

60.进一步的,所述步骤s3中的助催化剂为硫酸亚铁。

61.上述方案中,硫酸亚铁作为催化剂时发生如下反应:s2o

82

‑

+fe

2+

—fe

3+

+ so

42

‑

+so4‑

;hso3‑

+fe

3+

—fe

2+

+hso3;随单体进入聚合釜的保护气体能够进一步将聚合釜中的部分氧气排出,避免助催化剂与氧气反应降低其催化性能。

62.进一步的,步骤s4中使用氧化剂和还原剂组成氧化还原体系,随着单体一同进入聚合釜的保护气体还能够避免聚合釜内的氧气与催化剂发生反应,提高聚合物的性能和一致性。

63.本发明的有益效果为:通过进气口向储罐内通入保护气体使储罐内保持微正压状态,储罐内的氧气随着多余的保护气体从出气口排出,避免了储罐内的氧气与单体接触导致单体自聚;在单体进入储罐的同时持续向储罐内通入氧气,使随着单体一同进入储罐的氧气随着多余的保护气体从出气口排出,进一步避免了单体产生自聚;对单体进行搅拌使氧气能够更加彻底的排出;压力传感器检测储罐内的压力,控制器接收压力传感器发出的检测结果并与预设的压力阈值范围进行对比,控制位于进气口和出气口上的阀门的开合程度,更加精确的实现储罐内部保持微正压状态,避免了压力反复变化导致储罐损坏;出气口直接与大气相连,保护气体和氧气都不会对环境造成污染,直接从出气口排入大气降低了气体处理成本;使用本发明所述储罐储存单体能够大幅减少单体的自聚,提高了产物质量。

附图说明

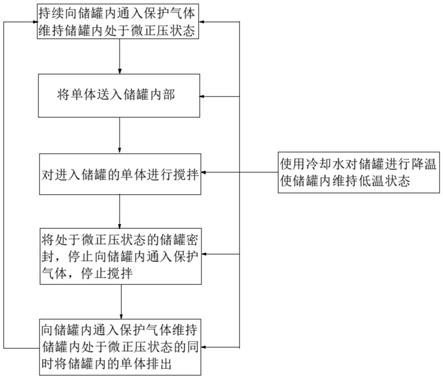

64.图1为本发明所述pan原丝制备单体的一种储存方法。

65.图2为本发明所述pan原丝制备单体的另一种储存方法。

66.图3为本发明所述的第一种单体储存装置的结构示意图。

67.图4为本发明所述的第二种单体储存装置的结构示意图。

68.图5为本发明所述的第三种单体储存装置的结构示意图。

69.图中:1、储罐;11、进料口;12、出料口;13、进气口;14、出气口;15、阀门;2、保护气体生产装置;3、风机;4、搅拌装置;5、控制器;6、压力传感器。

具体实施方式

70.下面将参照附图更详细地描述本发明的示例性实施方式,本领域技术人员可以了解到的是,下列实施方式仅用于解释本发明的技术原理,并非旨在限制本发明的保护范围。

71.在本发明的描述中,除非另有明确的规定和限定,术语“设置”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体式连接;可以是直接相连,也可以通过中间媒介间接相连,对于本领域技术人员而言,可根据具体情况理解上述术语在本发

明中的具体含义。

72.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

73.实施例一

74.作为本发明的一个实施例,本实施例提供一种储存装置,用于储存pan原丝制备单体,所述pan原丝制备单体包括但不限于衣康酸、中康酸、巴豆酸、马来酸和柠檬酸。

75.在本实施例中,储存的pan原丝制备单体为衣康酸,储存装置的结构如图 3所示,包括保护气体生产装置2、输送保护气体的风机3,以及依次连接的第一储罐和第二储罐,第一储罐和第二储罐结构相同,所述储罐1包括进料口11、出料口12、进气口13和出气口14,第一储罐的出料口12与第二储罐的进料口11连通,第一储罐和第二储罐的进气口13分别与保护气体生产装置2连通,通过风机3将保护气体送入储罐1,第一储罐和第二储罐的出风口与大气连通,保护气体通过所述进气口13进入所述储罐1内,第一储罐的出料口12与第二储罐的单体进口连通。

76.进一步的,进气口13和出气口14均设置在储罐1顶部,储罐1内部始终保持微正压状态,压力为15

‑

50kpa,在进气口13和出气口14上设有阀门15,通过阀门15的开合程度控制储罐1内压力保持恒定。

77.进一步的,设于进气口13和出气口14上的阀门15为电控阀,储罐1上还设有与电控阀相连,用于控制电控阀开合程度的控制器5。

78.上述方案通过控制器5控制电控阀的开合程度,能够更加便利的对阀门15 进行调节,降低了操作人员的工作强度。

79.进一步的,在储罐1上部还设有用于检测储罐1内部压力的压力传感器6,压力传感器6与控制器5相连,控制器5内预设有储罐1内部压力的阈值范围,控制器5接收到压力传感器6检测的储罐1内部压力的检测结果,将检测结果与预设的储罐1压力阈值范围进行对比,根据对比结果控制电控阀的开合程度,进而控制储罐1内部保持微正压且压力稳定。

80.上述方案中,当压力传感器6检测储罐1内部压力的检测结果大于储罐1 压力阈值范围时,控制器5控制进气口13上的电控阀开合程度减小,出气口14 上的电控阀开合程度增大。

81.当压力传感器6检测储罐1内部压力的检测结果小于储罐1压力阈值范围时,控制器5控制进气口13上的电控阀开合程度增大,出气口14上的电控阀开合程度减小。

82.上述方案通过自动检测和控制储罐1内的压力,进一步提高了储罐1内部压力控制的准确性,使储罐1内压力恒定,避免压力反复变化导致储罐1寿命降低或者损坏。

83.进一步的,在储罐1内部还设有搅拌装置4,搅拌装置4设于储罐1侧壁上。

84.通过搅拌装置4对单体进行搅拌,能够使单体中夹杂的氧气随着保护气体从出气口14排出,避免储罐1内存留氧气。

85.进一步的,储罐1上还设有冷却水循环装置,所述储罐1内的储存温度为 12

‑

20℃。

86.进一步的,第一储罐用于配制衣康酸溶液,第二储罐用于储存衣康酸溶液。 pan原丝制备单体储存方法包括如下步骤:

87.s1、向储罐内持续通入保护气体将储罐内的氧气排空;

88.s2、将单体送入储罐,并将随单体进入储罐的氧气排空;

89.s3、将储罐封闭,停止通入保护气体;

90.具体为:

91.第一储罐配制衣康酸溶液之前,第一储罐进气口13和出气口14的阀门15 打开,保护气体进入第一储罐内将储罐1内的氧气排空,然后衣康酸和溶剂加入第一储罐内部进行搅拌配制衣康酸溶液,完成配制后进气口13和出气口14 处的阀门15关闭将储罐1密封。

92.第二储罐上的进气口13和出气口14上的阀门15打开,保护气体进入第二储罐内将储罐1内的氧气排空并持续向第二储罐内通入保护气体,然后第一储罐上的进气口13和出气口14的阀门15打开,在保护气体的保护下第一储罐内的衣康酸溶液进入第二储罐,衣康酸溶液全部进入第二储罐后第一储罐上的进气口13和出气口14处的阀门15关闭将第一储罐密封。

93.在衣康酸进入第二储罐的过程中,通过对进入第二储罐的衣康酸溶液再次进行搅拌使随着衣康酸溶液进入第二储罐的少量氧气通过第二储罐的出气口14 排出,最后将关闭第二储罐的进气口13和出气口14上的阀门15将储罐1封闭,停止搅拌和通入保护气体,此时第二储罐内部没有氧气的存在,衣康酸溶液能够稳定储存,避免发生自聚。

94.在上述过程中,冷却水循环装置持续运行将储罐1内的温度控制在12

‑

20℃的范围内。

95.进一步的,当使用步封闭于第二储罐内的单体时,还包括以下步骤:

96.s4、将第二储罐内储存的单体排出;

97.步骤s4中持续向第二储罐内通入保护气体维持第二储罐内压力不变。

98.上述方案在单体排出过程中保持第二储罐内压力稳定,在避免压力变化导致第二储罐损坏的同时,维持压力状态的第二储罐内部的单体能够更加顺利的从第二储罐中排出,提高了排出效率。

99.实施例二

100.作为本发明的另一实施例,本实施例提供一种储存装置,用于储存pan原丝制备单体,pan原丝制备单体包括但不限于衣康酸、中康酸、巴豆酸、马来酸和柠檬酸。

101.在本实施例中,所述pan原丝制备单体为衣康酸,所述储存装置的结构如图4所示,包括保护气体生产装置2、风机3和储罐1,所述储罐1包括进料口 11、出料口12、进气口13和出气口14,保护气体生产装置2与储罐1的进气口13连通,通过风机3将保护气体送入所述储罐1内,使储罐1内部始终保持压力范围为15

‑

50kpa的微正压状态。

102.进一步的,在进气口13和出气口14上设有电控阀,储罐1上还设有与电控阀相连,用于控制电控阀开合程度的控制器5,通过控制电控阀的开合程度控制储罐1内压力保持恒定。

103.上述方案通过控制器5控制电控阀的开合程度,能够更加便利的对阀门15 进行调节,降低了操作人员的工作强度。

104.进一步的,在储罐1上部还设有用于检测储罐1内部压力的压力传感器6,压力传感器6与控制器5相连,控制器5内预设有储罐1内部压力的阈值范围,控制器5接收到压力传感器6检测的储罐1内部压力的检测结果,将检测结果与预设的储罐1压力阈值范围进行对比,

根据对比结果控制电控阀的开合程度,进而控制储罐1内部保持微正压且压力稳定。

105.上述方案中,当压力传感器6检测储罐1内部压力的检测结果大于储罐1 压力阈值范围时,控制器5控制进气口13上的电控阀开合程度减小,出气口14 上的电控阀开合程度增大。

106.当压力传感器6检测储罐1内部压力的检测结果小于储罐1压力阈值范围时,控制器5控制进气口13上的电控阀开合程度增大,出气口14上的电控阀开合程度减小。

107.上述方案通过自动检测和控制储罐1内的压力,进一步提高了储罐1内部压力控制的准确性,使储罐1内压力恒定,避免压力反复变化导致储罐1寿命降低或者损坏。

108.进一步的,在储罐1内部还设有搅拌装置4,搅拌装置4设于储罐1侧壁上。

109.进一步的,储罐1上还设有冷却水循环装置,所述储罐1内的储存温度为12

‑

20℃。

110.上述方案通过对储罐1降温,进一步提高了防止单体自聚的效果。

111.进一步的,出气口14与大气连通。

112.通过出气口14排出的气体为氧气和保护气体的混合气,保护气体和氧气都不会对环境产生影响,将出气口14与大气连通避免了对排放气体的处理,降低了生产成本。

113.进一步的,pan原丝制备单体储存方法包括如下步骤:

114.s1、向储罐内持续通入保护气体将储罐内的氧气排空;

115.s2、将单体送入储罐,并将随单体进入储罐的氧气排空;

116.s3、将储罐封闭,停止通入保护气体。

117.具体为:衣康酸进入储罐1之前,控制器5控制储罐1上的进气口13和出气口14的电控阀打开,风机3持续将保护气体送入储罐1内将氧气排空,同时压力传感器6检测储罐1内的压力得到检测信息,控制器5接收检测信息并将检测信息与预设的储罐1压力阈值范围进行对比,根据对比结果控制进气口13 和出气口14上电控阀的开合程度,使储罐1内压力恒定。

118.储罐1内氧气排空后持续向储罐1内通入保护气体维持储罐1内压力稳定,同时衣康酸从进料口11进入储罐1内部,通过搅拌装置4对进入储罐1的衣康酸进行搅拌,将随着衣康酸进入储罐1内部的氧气与衣康酸充分分离,分离出的氧气随着保护气体从出气口14排出,进一步避免氧气与衣康酸接触。

119.最后,控制器5控制储罐1进气口13和出气口14上的电控阀关闭的同时停止搅拌,将储罐1封闭完成衣康酸与氧气的充分分离。

120.在上述过程中,冷却水循环装置始终运行,将储罐1内部的温度维持在 12

‑

20℃。

121.通过上述方法使衣康酸和氧气完全分离并对衣康酸进行降温,在保护气体的保护下和较低的储存温度下避免自聚产生。

122.进一步的,当使用步封闭于储罐1内的单体时,还包括以下步骤:

123.s4、将储罐内储存的单体排出;

124.步骤s4中持续向储罐1内通入保护气体维持储罐1内压力不变。

125.上述方案在单体排出过程中保持储罐1内压力稳定,在避免压力变化导致储罐1损坏的同时,维持压力状态的储罐1内部的单体能够更加顺利的从储罐1 中排出,提高了排出效率。

126.实施例三

127.作为本发明的另一实施例,本实施例提供一种储罐1,用于储存pan原丝制备单体,pan原丝制备单体包括但不限于衣康酸、中康酸、巴豆酸、马来酸和柠檬酸。

128.在本实施例中,所述pan原丝制备单体为衣康酸,所述储存装置的结构如图5所示,包括保护气体生产装置2、风机3和储罐1,所述储罐1包括进料口 11、出料口12、进气口13和出气口14,进气口13设置在储罐1底部,出气口 14设置在储罐1顶部,保护气体生产装置2与储罐1的进气口13连通,通过风机3持续将保护气体送入储罐1内部,使储罐1内维持正压,压力范围为 15

‑

50kpa。

129.进气口13设于储罐1底部,保护气体穿过储罐1内储存的单体从位于储罐 1顶部的出气口14排出,通过保护气体实现了对储罐1内单体的搅拌,避免了在储罐1内添加搅拌装置4,降低了设备成本。

130.进一步的,通过设于进气口13和出气口14上的阀门15的开合程度控制储罐1内压力保持恒定。

131.进一步的,进气口13上的阀门15为向储罐1内部开启的单向阀,出气口 14上的阀阀门15为电控阀,储罐1上还设有控制器5,通过控制出气口14上电控阀的开合程度将储罐1内的压力维持在15

‑

50kpa范围内。

132.单向阀避免了储罐1内单体从进气口13回流,保证了储存内的压力稳定性。

133.进一步的,在储罐1上部还设有用于检测储罐1内部压力的压力传感器6,压力传感器6与控制器5相连,控制器5内预设有储罐1内部压力的阈值范围,控制器5接收到压力传感器6检测的储罐1内部压力的检测结果,将检测结果与预设的储罐1压力阈值范围进行对比,根据对比结果控制电控阀的开合程度,进而控制储罐1内部保持微正压且压力稳定。

134.进一步的,储罐1上还设有冷却水循环装置,所述储罐1内的储存温度为 12

‑

20℃。

135.上述方案通过对储罐1降温,进一步提高了防止单体自聚的效果。

136.进一步的,出气口14与大气连通。

137.通过出气口14排出的气体为氧气和保护气体的混合气,保护气体和氧气都不会对环境产生影响,将出气口14与大气连通避免了对排放气体的处理,降低了生产成本。

138.进一步的,pan原丝制备单体储存方法包括如下步骤:

139.s1、向储罐内持续通入保护气体将储罐内的氧气排空;

140.s2、将单体送入储罐,并将随单体进入储罐的氧气排空;

141.s3、将储罐封闭,停止通入保护气体。

142.具体为:风机3将保护气体生产装置2中的保护气体通过设于进气口13上的单向阀送入储罐1内部,控制器5控制出气口14上的电控阀打开,风机3持续向储罐1内部通入保护气体,进入储罐1内的保护气体将储罐1内部的氧气排空并维持储罐1处于微正压状态。

143.持续向储罐1内通入保护气体使储罐1内维持微正压状态的同时衣康酸通过进料口11进入储罐1内部,从储罐1底部的进气口13进入储罐1的保护气体穿过衣康酸实现了对衣康酸的搅拌,将随着衣康酸进入储罐1内部的氧气与衣康酸分离,分离出的氧气从位于储罐1顶部的出气口14排出。

144.将氧气与衣康酸充分分离后控制器5控制出气口14上的电控阀关闭,使储罐1在微正压状态下封闭。

145.上述过程中,冷却水循环装置持续对储罐1内部进行降温,使储罐1内温度稳定在

12

‑

20℃的范围内。

146.通过上述方法使衣康酸和氧气完全分离并对衣康酸进行降温,在保护气体的保护下和较低的储存温度下避免自聚产生。

147.实施例四

148.作为本发明的另一实施例,本实施例提供一种储存装置,具有如实施例一所述储存装置相同的结构,区别在于,本实施例中储罐内的压力范围为15

‑

30kpa。

149.实施例五

150.作为本发明的另一实施例,本实施例提供一种储罐,具有如实施例二所述的储罐相同的结构,区别在于,本实施例中储罐内的压力范围为15

‑

30kpa。

151.本发明还提供一种使用上述pan原丝制备单体储存方法和储存设备储存的单体制备的pan原丝,具体为:

152.实施例六

153.作为本发明的一个实施例,本实施例提供一种pan聚合单体,使用如实施例一所述储存装置进行储存。

154.在本实施例中,pan聚合单体为衣康酸,衣康酸溶液的浓度为:1%。

155.实施例七

156.作为本发明的另一实施例,本实施例提供一种pan聚合单体,使用如实施例二所述的储罐进行储存。

157.在本实施例中,pan聚合单体为衣康酸,衣康酸溶液的浓度为:2%。

158.实施例八

159.作为本发明的另一实施例,本实施例提供一种pan聚合单体,使用如实施例三所述的储罐进行储存。

160.在本实施例中,pan聚合单体为衣康酸,衣康酸溶液的浓度为:3%。

161.进一步的实施例九

162.作为本发明的另一实施例,本实施例提供一种pan聚合单体,使用如实施例四所述的储罐进行储存。

163.在本实施例中,pan聚合单体为衣康酸,衣康酸溶液的浓度为:4%。

164.进一步的,

165.实施例十

166.作为本发明的另一实施例,本实施例提供一种pan聚合单体,使用如实施例五所述的储罐进行储存。

167.在本实施例中,pan聚合单体为衣康酸,衣康酸溶液的浓度为:5%。

168.实施例十一

169.作为本发明的另一实施例,本实施例提供一种pan原丝,使用如实施例六所述的衣康酸为单体。

170.在本实施例中,制备pan原丝的单体包括丙烯腈、丙烯酸甲酯和衣康酸,通过湿法纺丝方式制得pan原丝,所述pan原丝的制备过程包括:

171.s1、向空的聚合釜中通入去离子水,建立液位;

172.s2、通入酸剂,调整ph;

173.s3、投入助催化剂,搅拌;

174.s4、通入氧化剂和还原剂,搅拌;

175.s5、投入单体进行聚合反应,得到聚合物淤浆;

176.s6、聚合物淤浆依次进行脱氮、洗涤、干燥得到聚合物;

177.s7、使用聚合物进行纺丝。

178.上述方案中,在完成聚合准备后才向聚合釜中通入单体,单体随着保护气体一同进入聚合釜后立即开始聚合反应,避免了单体与氧气接触。

179.进一步的,步骤s1中建立液位至75

‑

98%。

180.上述方案通过建立较高的液位,较多的去离子水能够较好的吸收反应过程中产生的热量,为聚合反应提供了稳定的温度环境,避免了爆聚的发生,也提高了聚合产物的质量和稳定性,使用一致性和稳定性较高的聚合产物进行纺丝,得到的pan原丝的性能也更好,pan原丝纤度的cv%值也更低。

181.进一步的,所述步骤s3中的助催化剂为硫酸亚铁。

182.进一步的,步骤s4中使用氧化剂和还原剂组成的氧化还原体系催化剂。

183.上述方案中,随着单体一同进入聚合釜的保护气体还能够避免聚合釜内的氧气与催化剂发生反应,提高聚合物的性能和一致性。

184.进一步的,制备得到的pan原丝的纤度cv%值明显降低由8%下降的到6%以下,强度cv%值由5%下降的到3%以下,强度由6.2cn/dtex提高到6.7cn/dtex,强度提升0.5cn/dtex,衣康酸管线自控阀的阀开度明显下降,聚合釜进料稳定,反应放热均匀,确保了聚合物质量指标的均一稳定。

185.实施例十二

186.作为本发明的另一实施例,本实施例提供一种pan原丝,使用如实施例七所述的衣康酸为单体。

187.在本实施例中,制备pan原丝的单体包括丙烯腈、丙烯酸甲酯和衣康酸,通过湿法纺丝方式制得pan原丝,具体制备方法与实施例十一所述的方法相同。

188.进一步的,制备得到的pan原丝的纤度cv%值明显降低由8%下降的到6%以下,强度cv%值由5%下降的到3%以下,强度由6.2cn/dtex提高到6.7cn/dtex,强度提升0.5cn/dtex,衣康酸管线自控阀的阀开度明显下降,聚合釜进料稳定,反应放热均匀,确保了聚合物质量指标的均一稳定。

189.实施例十三

190.作为本发明的另一实施例,本实施例提供一种pan原丝,使用如实施例八所述的衣康酸为单体。

191.在本实施例中,制备pan原丝的单体包括丙烯腈、丙烯酸甲酯和衣康酸,通过湿法纺丝方式制得pan原丝,具体制备方法与实施例十一所述的方法相同。

192.进一步的,制备得到的pan原丝的纤度cv%值明显降低由8%下降的到6%以下,强度cv%值由5%下降的到3%以下,强度由6.2cn/dtex左右提高到 6.7cn/dtex左右,强度提升约0.5cn/dtex,衣康酸管线自控阀的阀开度明显下降,聚合釜进料稳定,反应放热均匀,确保了聚合物质量指标的均一稳定。

193.对比例一

194.本对比例提供一种pan原丝,使用与实施例一相同的储存装置和储存方法进行储存的衣康酸制备得到,区别在于本对比例中的储存装置上仅具有冷却水循环装置,所述pan原丝的制备方式与实施例十一相同。

195.对比例二

196.本对比例提供一种pan原丝,使用与实施例一相同的储存装置和储存方法进行储存的衣康酸制备得到,区别在于本对比例中的储存装置上仅具有冷却水循环装置,其制备方式与实施例十二相同。

197.对比例三

198.本对比例提供一种pan原丝,使用与实施例一相同的储存装置和储存方法进行储存的衣康酸制备得到,区别在于本对比例中的储存装置上仅具有冷却水循环装置,其制备方式与实施例十三相同。

199.实验例一

200.本实验例中将实施例六至十所述衣康酸的储存结果进行对比,对比结果如下:

[0201][0202]

从上述数据可以看出:实施例六至实施例八中,28天自聚产物占比与七天自聚产物占比的比例关系为5:1,实施例九和实施例十中28天自聚产物占比与七天自聚产物占比的比例关系为略微大于5:1,但是将储罐内的压力范围的最大值从50kpa降低为30kpa,在降低生产成本的同时对于防止衣康酸自聚的效果并未产生显著影响,因此储罐内压力范围为15

‑

30kpa能够在慢速防止衣康酸自聚的条件下进一步降低储存成本。

[0203]

其次,对比例一至三仅通过降低储罐内单体的温度防止单体自聚,从表中可以看出对于减少衣康酸自聚的效果不理想,对于衣康酸单体参与聚合反应的含量会受到影响,同时对于原丝产品的纤度和强度cv%都会增大,对下游碳化预氧化的放热的稳定性也会不利,易造成蓄热着火、断丝、碳纤维毛丝大等。

[0204]

实验例二

[0205]

本实验例将实施例十一至十三,以及对比例一至三进行对比,对比结果如下:

[0206]

项目对比原丝强度cn/dtex纤度cv(变异系数)%强度cv(变异系数)%实施例十一6.855.63.0实施例十二6.765.42.9

实施例十三6.825.72.6对比例一6.158.34.8对比例二6.328.94.9对比例三6.249.65.3

[0207]

从上述数据可以看出:实施例十一至十三使用本发明所述pan原丝制备单体的储存方法和储存装置储存的单体制备pan原丝,原丝的强度在6.7cn/dtex 左右,而对比例一至三所述单体制备的pan原丝的强度在6.2cn/dtex左右,实施例十一至十三制备的pan原丝的强度与使用对比例一至三所述单体制备的 pan原丝的强度相比,提高了约0.5cn/dtex,说明使用通过降低衣康酸的自聚能够得到强度更高的pan原丝。

[0208]

其次,实施例十一至十三使用本发明所述pan原丝制备单体的储存方法和储存装置储存的单体制备pan原丝的纤度cv在6%左右,原丝d强度cv在3%以下,而对比例一至三所述单体制备的pan原丝的纤度cv在8%左右,原丝d强度cv在5%左右,实施例十一至十三制备的pan原丝的纤度和强度的cv显著高于使用对比例一至三所述单体制备的pan原丝的纤度和强度的cv,说明使用具有较低自聚产物的衣康酸制备的pan原丝的性能更加稳定,制备的pan原丝纤度和强度偏差度较低,具有较好的一致性。

[0209]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专利的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许更动或修饰为等同变化的等效实施例,上述实施例中的实施方案也可以进一步组合或者替换,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1