一种电动汽车电池回收系统的制作方法

1.本发明是一种电动汽车电池回收系统,属于电池回收技术领域。

背景技术:

2.电动汽车电池分两大类,蓄电池和燃料电池,蓄电池适用于纯电动汽车,包括铅酸蓄电池、镍氢电池、钠硫电池、二次锂电池、空气电池、三元锂电池,由于锂电池在使用后随着大电流放点寿命会逐渐损耗,通常会对其进行回收,对电池容量的大小进行分离,健康度较大的进行回收再利用,而接近报废的再进行报废处理,现有的报废设备通常采用粉碎机进行处理,在进行粉碎的过程中由于单节锂电池通常为圆柱状结构在进行输送的时候容易滚动,无法大量的送料,因此处理起来效率较低,且锂电池在带电的过程中进行粉碎容易出现爆燃的情况十分危险。

技术实现要素:

3.针对现有技术存在的不足,本发明目的是提供一种电动汽车电池回收系统,以解决现有的报废设备通常采用粉碎机进行处理,在进行粉碎的过程中由于单节锂电池通常为圆柱状结构在进行输送的时候容易滚动,无法大量的送料,因此处理起来效率较低,且锂电池在带电的过程中进行粉碎容易出现爆燃的情况十分危险的问题。

4.为了实现上述目的,本发明是通过如下的技术方案来实现:一种电动汽车电池回收系统,其结构包括:分拣带、送料器、驱动电机、控制器、入料斗、搅碎器、出料口,所述分拣带安装在送料器的底部,且与送料器开口相连接,所述分拣带底部设有驱动电机,且与驱动电机通过机械连接,所述驱动电机内部端子通过导线与控制器内部控制开关相连接,所述入料斗安设在搅碎器的顶部,且通过螺栓进行固定,所述搅碎器左侧表面开设有出料口。

5.作为优选的,所述分拣带包括:防护栏板、输送带、驱动轮、辅助轮、张紧器,所述输送带包裹在驱动轮与辅助轮之间,所述防护栏板通过螺栓固定在输送带的主轴的两侧,所述张紧器通过螺栓固定在防护栏板直接,且底部的导轮与输送带的内表面紧密贴合。

6.作为优选的,所述输送带包括:链条、放电辊、支撑底垫,所述链条分布在支撑底垫的两侧且通过螺栓进行固定,所述放电辊安设在支撑底垫的表面,所述链条与辅助轮以及驱动轮的外齿相互啮合。

7.作为优选的,所述放电辊包括:左侧卡环、放电挡板、侧倾块、挡辊、调节卡环,所述左侧卡环焊接固定在挡辊的左侧表面,所述挡辊右侧设有调节卡环且二者通过螺栓相连接,所述放电挡板中部设有侧倾块,且放电挡板呈对称式分布在倾倒块的两侧,所述侧倾块通过焊接固定在挡辊的表面。

8.作为优选的,所述放电挡板包括:导电毛细、片体、接触极、放电柱、绝缘卡座,所述导电毛细嵌套在片体表面且通过焊接固定,所述片体通过右侧的绝缘卡座安设在挡辊左侧的表面,所述放电柱通过右侧的接触极与挡辊进行电连接。

9.作为优选的,所述左侧卡环与调节卡环呈对称式分布,且左侧卡环与调节卡环均

设有四角凸起,能够避免在长时间工作的过程中出现扭动的情况发生,提高整体送料的稳定性。

10.作为优选的,所述挡辊呈月弧状,安设的时候与支撑底垫表面相互垂直,电池在进行运送的时候能够卡在中部的凹槽内,避免随意滚动,同时能够使得电池排列整齐方便快速进行放电。

11.作为优选的,所述导电毛细设有两簇及以上,每簇导电毛细设有四根及以上的导丝,该导丝为卷曲式,避免卡在电池端口处的缝隙,造成送料的时候无法出料。

12.作为优选的,所述放电柱为柱形固定式电阻,对电池剩余的电量进行快速的消耗,使其完全放电,减少在粉碎过程中出现爆燃的情况发生。

13.本技术实施例的一种电动汽车电池回收系统,电池倒入送料器内,经过送料器去皮以及粗略的进行排列,再经分拣带进行传输,输送的时候电池的正极与导电毛细接触,电流经过片体放电柱以及挡辊形成回路,电量在放电柱内进行快速的消耗,避免了在粉碎的时候造成电池爆燃的情况发生,驱动电机缓速带动了驱动轮电池在输送带输送的过程中快速进行消耗,并且由于侧倾块的作用下,在移动的时候电池的触点与导电毛细紧密接触,避免出现接触不良的情况,经过消耗后的电池进入入料斗在搅碎器内进行粉碎以及筛分,筛分后的材料从出料口送出。

14.(1)本发明设计的侧倾块使得电池在嵌套的时候倾斜放置,由于电池自身的重力,前端的正极触点与放电挡板相互接触,然后进行放电,通过倾斜块的辅助能够提高电池触点的接触性,提高放电效率。

15.(2)本发明通过导电毛细分布在片体的两侧作为正极的导线,挡辊表面为负极,通过中部的放电柱将剩余电量消耗,由于挡辊为金属材质,在放电柱做工的时候能够将表面的热量快速传导提高了设备的稳定性。

附图说明

16.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

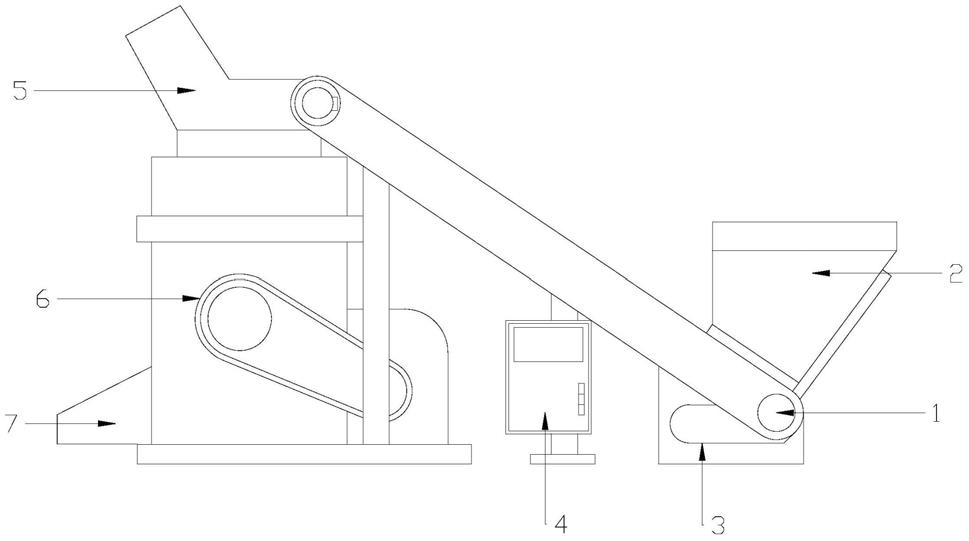

17.图1为本发明一种电动汽车电池回收系统的结构示意图。

18.图2为本发明送料器的正视结构示意图。

19.图3为本发明输送带的俯视结构示意图。

20.图4为本发明放电辊的结构示意图。

21.图5为本发明放电挡板的剖面结构示意图。

22.图6为本发明放电辊的立体结构示意图。

23.附图标记说明:分拣带

‑

1、送料器

‑

2、驱动电机

‑

3、控制器

‑

4、入料斗

‑

5、搅碎器

‑

6、出料口

‑

7、防护栏板

‑

11、输送带

‑

12、驱动轮

‑

13、辅助轮

‑

14、张紧器

‑

15、链条

‑

121、放电辊

‑

122、支撑底垫

‑

123、左侧卡环

‑

1221、放电挡板

‑

1222、侧倾块

‑

1223、挡辊

‑

1224、调节卡环

‑

1225、导电毛细

‑

2a、片体

‑

2b、接触极

‑

2c、放电柱

‑

2d、绝缘卡座

‑

2f。

具体实施方式

24.下面将结合本产品实施例中的附图,对本产品实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本产品一部分实施例,而不是全部的实施例。基于本产品中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本产品保护的范围。

25.实施例1

26.根据图1

‑

3所示,一种电动汽车电池回收系统的结构包括:分拣带1、送料器2、驱动电机3、控制器4、入料斗5、搅碎器6、出料口7,所述分拣带1安装在送料器2的底部,且与送料器2开口相连接,所述分拣带1底部设有驱动电机3,且与驱动电机2通过机械连接,所述驱动电机3内部端子通过导线与控制器4内部控制开关相连接,所述入料斗5安设在搅碎器6的顶部,且通过螺栓进行固定,所述搅碎器6左侧表面开设有出料口7,所述分拣带1包括:防护栏板11、输送带12、驱动轮13、辅助轮14、张紧器15,所述输送带12包裹在驱动轮13与辅助轮14之间,所述防护栏板11通过螺栓固定在输送带12的主轴的两侧,所述张紧器15通过螺栓固定在防护栏板11直接,且底部的导轮与输送带12的内表面紧密贴合,所述输送带12包括:链条121、放电辊122、支撑底垫123,所述链条121分布在支撑底垫123的两侧且通过螺栓进行固定,所述放电辊122安设在支撑底垫123的表面,所述链条121与辅助轮14以及驱动轮13的外齿相互啮合。

27.根据图4、图6所示,所述放电辊122包括:左侧卡环1221、放电挡板1222、侧倾块1223、挡辊1224、调节卡环1225,所述左侧卡环1221焊接固定在挡辊1224的左侧表面,所述挡辊1224右侧设有调节卡环1225且二者通过螺栓相连接,所述放电挡板1222中部设有侧倾块1223,且放电挡板1222呈对称式分布在倾倒块1223的两侧,所述侧倾块1223通过焊接固定在挡辊1224的表面,所述挡辊1224呈月弧状,安设的时候与支撑底垫123表面相互垂直,电池在进行运送的时候能够卡在中部的凹槽内,避免随意滚动,同时能够使得电池排列整齐方便快速进行放电,所述左侧卡环1221与调节卡环1225呈对称式分布,且左侧卡环1221与调节卡环1225均设有四角凸起,能够避免在长时间工作的过程中出现扭动的情况发生,提高整体送料的稳定性。

28.上述的侧倾块1223使得电池在嵌套的时候倾斜放置,由于电池自身的重力,前端的正极触点与放电挡板1222相互接触,然后进行放电,通过倾斜块1223的辅助能够提高电池触点的接触性,提高放电效率。

29.实施例2

30.根据图1

‑

3所示,一种电动汽车电池回收系统的结构包括:分拣带1、送料器2、驱动电机3、控制器4、入料斗5、搅碎器6、出料口7,所述分拣带1安装在送料器2的底部,且与送料器2开口相连接,所述分拣带1底部设有驱动电机3,且与驱动电机2通过机械连接,所述驱动电机3内部端子通过导线与控制器4内部控制开关相连接,所述入料斗5安设在搅碎器6的顶部,且通过螺栓进行固定,所述搅碎器6左侧表面开设有出料口7,所述分拣带1包括:防护栏板11、输送带12、驱动轮13、辅助轮14、张紧器15,所述输送带12包裹在驱动轮13与辅助轮14之间,所述防护栏板11通过螺栓固定在输送带12的主轴的两侧,所述张紧器15通过螺栓固定在防护栏板11直接,且底部的导轮与输送带12的内表面紧密贴合,所述输送带12包括:链条121、放电辊122、支撑底垫123,所述链条121分布在支撑底垫123的两侧且通过螺栓进行固定,所述放电辊122安设在支撑底垫123的表面,所述链条121与辅助轮14以及驱动轮13的外齿相互啮合。

31.根据图4、图6所示,所述放电辊122包括:左侧卡环1221、放电挡板1222、侧倾块1223、挡辊1224、调节卡环1225,所述左侧卡环1221焊接固定在挡辊1224的左侧表面,所述挡辊1224右侧设有调节卡环1225且二者通过螺栓相连接,所述放电挡板1222中部设有侧倾块1223,且放电挡板1222呈对称式分布在倾倒块1223的两侧,所述侧倾块1223通过焊接固定在挡辊1224的表面,所述挡辊1224呈月弧状,安设的时候与支撑底垫123表面相互垂直,电池在进行运送的时候能够卡在中部的凹槽内,避免随意滚动,同时能够使得电池排列整齐方便快速进行放电,所述左侧卡环1221与调节卡环1225呈对称式分布,且左侧卡环1221与调节卡环1225均设有四角凸起,能够避免在长时间工作的过程中出现扭动的情况发生,提高整体送料的稳定性。

32.根据图5所示,所述放电挡板1222包括:导电毛细2a、片体2b、接触极2c、放电柱2d、绝缘卡座2f,所述导电毛细2a嵌套在片体2b表面且通过焊接固定,所述片体2b通过右侧的绝缘卡座2f安设在挡辊1224左侧的表面,所述放电柱2d通过右侧的接触极2c与挡辊1224进行电连接,所述导电毛细2a设有两簇及以上,每簇导电毛细2a设有四根及以上的导丝,该导丝为卷曲式,避免卡在电池端口处的缝隙,造成送料的时候无法出料,所述放电柱2d为柱形固定式电阻,对电池剩余的电量进行快速的消耗,使其完全放电,减少在粉碎过程中出现爆燃的情况发生。

33.上述的导电毛细2a分布在片体的两侧作为正极的导线,挡辊1224表面为负极,通过中部的放电柱2d将剩余电量消耗,由于挡辊1224为金属材质,在放电柱2d做工的时候能够将表面的热量快速传导提高了设备的稳定性。

34.下面对本发明一种电动汽车电池回收系统的工作原理进行说明:

35.电池倒入送料器2内,经过送料器2去皮以及粗略的进行排列,再经分拣带1进行传输,输送的时候电池的正极与导电毛细2a接触,电流经过片体2b放电柱2d以及挡辊1224形成回路,电量在放电柱2d内进行快速的消耗,避免了在粉碎的时候造成电池爆燃的情况发生。

36.驱动电机3缓速带动了驱动轮13电池在输送带12输送的过程中快速进行消耗,并且由于侧倾块1223的作用下,在移动的时候电池的触点与导电毛细2a紧密接触,避免出现接触不良的情况。

37.经过消耗后的电池进入入料斗5在搅碎器6内进行粉碎以及筛分,筛分后的材料从出料口7送出。

38.以上仅描述了本发明的基本原理和优选实施方式,本领域人员可以根据上述描述作出许多变化和改进,这些变化和改进应该属于本发明的保护范围。

39.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1