一种建筑装饰材料加工用原料定量落料装置的制作方法

1.本发明涉及建筑装饰材料加工技术领域,尤其涉及一种建筑装饰材料加工用原料定量落料装置。

背景技术:

2.建筑装饰材料,又称建筑饰面材料,是指铺设或涂装在建筑物表面起装饰和美化环境作用的材料。建筑装饰材料是集材料、工艺、造型设计、美学于一身的材料,它是建筑装饰工程的重要物质基础。建筑装饰的整体效果和建筑装饰功能的实现,在很大程度上受到建筑装饰材料的制约,尤其受到装饰材料的光泽、质地、质感、图案、花纹等装饰特性的影响。

3.由于现有的很多的建筑装饰材料的色彩丰富,在进行调色和原料改性配比中,很多原料的需要定量投入,现有通过人工进行称重后投料,精度不高,而且补料和后续定量程序繁杂,需要不断称重补充操作,不利于原料配比定量和生产。

技术实现要素:

4.基于背景技术存在的技术问题,本发明提出了一种建筑装饰材料加工用原料定量落料装置。

5.本发明提出的一种建筑装饰材料加工用原料定量落料装置,包括基座和固定在基座上的机箱,所述基座的底端四角处均固定连接有带刹万向轮,所述机箱的顶部外壁固定连接有均料盘,所述均料盘的中部设有电磁阀和进料斗,且进料斗的底端连接在电磁阀的端部内壁上,所述机箱的一端底侧设有出料口,所述基座的端部外壁位于出料口的一侧设有复核称重盘,所述机箱的内壁中部设有定量组件,所述定量组件由连接杠杆、配重块、定量斗和电磁铁组成,所述配重块和定量斗位于连接杠杆的两端外壁上,所述配重块位于电磁铁的正上方,所述均料盘的底端外壁设有接料斗,且接料斗为直角梯形结构,所述接料斗的底端位于定量斗的正上方,所述机箱的顶端外壁设有控制台。

6.作为本发明进一步的方案,所述定量斗由托盒、磁性板、推板和推杆电机组成,所述托盒的一端为开口结构,所述磁性板的顶边转动连接在托盒的开口端内侧,所述推杆电机的输出端和推板相连接,所述推板的底端外边滑动连接在托盒的底端内壁上。

7.作为本发明进一步的方案,所述均料盘由盘体、振动筛网、上下振动电机和左右振动电机组成,所述上下振动电机和左右振动电机均为两部,两个所述上下振动电机和两个左右振动电机之间交叉分布在盘体的四角处,所述上下振动电机和左右振动电机的输出端均和振动筛网的外壁相连接。

8.作为本发明进一步的方案,所述复核称重盘由称重盘、翻板和吹料组件组成,所述称重盘的一端为开口结构,且翻板通过轴连接在开口结构内边上,所述吹料组件位于称重盘的另一侧内边上。

9.作为本发明进一步的方案,所述吹料组件由气管和气泵组成,所述气泵的输出端

和气管相连接,所述启光的外壁等距离分布有吹料孔。

10.作为本发明进一步的方案,所述称重盘的底端内壁设有称重传感器,且称重传感器和电磁铁之间通过电性连接。

11.作为本发明进一步的方案,所述控制台的顶部外壁设有显示屏和功能键盘,且显示屏和功能键盘之间通过电性连接。

12.作为本发明进一步的方案,所述气泵、左右振动电机、上下振动电机、电磁阀、推杆电机和电磁铁均连接有开关,且开关通过导线连接有plc控制器。

13.本发明中的有益效果有以下几点:1.本原料定量落料装置通过内部杠杆结构实现定量落料,杠杆结构可实现快速的定量推料,在配比过程中可实现定量投入,无需人工称重,只需投料即可自动完成定量和落料,输出端还设有复核称重盘,可对落料总量实现二次计量,提高整体的原料投入量控制更加精准;2.本原料定量落料装置中顶端设有均料组件,通过均料保证了原料的过滤和筛分,避免了原料中夹杂一些粗细度不同的杂质、结块等,筛选后投入使后续定量落料原料更加接近实际使用量;3.本原料定量落料装置中定量斗中利用杠杆结构实现落料量的确定,其中在进行复核称重时,如果不足时,可利用定量差值改变定量斗实现差值量补充,补料一次定量,更加快速便捷,替代人工操作,省时省力。

附图说明

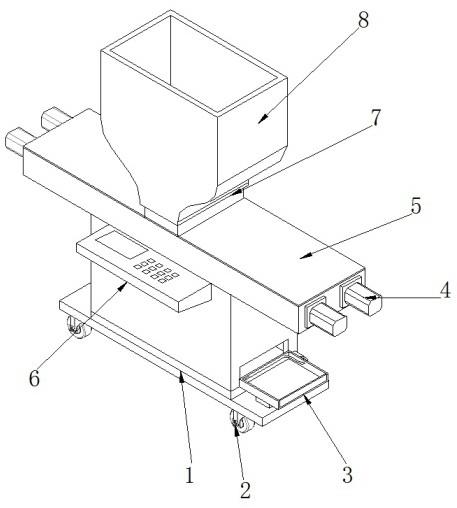

14.图1为本发明提出的一种建筑装饰材料加工用原料定量落料装置的立体结构示意图;图2为本发明提出的一种建筑装饰材料加工用原料定量落料装置的均料盘连接结构示意图;图3为本发明提出的一种建筑装饰材料加工用原料定量落料装置的定量结构示意图;图4为本发明提出的一种建筑装饰材料加工用原料定量落料装置的定量斗结构示意图;图5为本发明提出的一种建筑装饰材料加工用原料定量落料装置的复核称重盘结构示意图。

15.图中:1、基座;2、带刹万向轮;3、复核称重盘;31、气管;32、气泵;33、称重盘;34、翻板;35、称重传感器;4、左右振动电机;5、均料盘;51、振动筛网;52、上下振动电机;6、控制台;7、电磁阀;8、进料斗;9、定量斗;91、推杆电机;92、推板;93、磁性板;94、托盒;10、接料斗;11、转动轴;12、电磁铁;13、配重块;14、连接杠杆。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

17.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、

“

底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

18.参照图1

‑

5,一种建筑装饰材料加工用原料定量落料装置,包括基座1和固定在基座上的机箱,基座1的底端四角处均固定连接有带刹万向轮2,机箱的顶部外壁固定连接有均料盘5,均料盘5的中部设有电磁阀7和进料斗8,且进料斗8的底端连接在电磁阀7的端部内壁上,机箱的一端底侧设有出料口,基座1的端部外壁位于出料口的一侧设有复核称重盘3,机箱的内壁中部设有定量组件,定量组件由连接杠杆14、配重块12、定量斗9和电磁铁12组成,配重块12和定量斗9位于连接杠杆14的两端外壁上,配重块12位于电磁铁12的正上方,均料盘5的底端外壁设有接料斗10,且接料斗10为直角梯形结构,接料斗10的底端位于定量斗9的正上方,机箱的顶端外壁设有控制台6,控制台6的顶部外壁设有显示屏和功能键盘,且显示屏和功能键盘之间通过电性连接,定量斗9由托盒94、磁性板93、推板92和推杆电机91组成,托盒94的一端为开口结构,磁性板93的顶边转动连接在托盒94的开口端内侧,推杆电机91的输出端和推板92相连接,推板92的底端外边滑动连接在托盒94的底端内壁上,均料盘5由盘体、振动筛网51、上下振动电机52和左右振动电机4组成,上下振动电机52和左右振动电机4均为两部,两个上下振动电机52和两个左右振动电机4之间交叉分布在盘体的四角处,上下振动电机52和左右振动电机4的输出端均和振动筛网51的外壁相连接,复核称重盘3由称重盘33、翻板34和吹料组件组成,称重盘33的一端为开口结构,且翻板34通过轴连接在开口结构内边上,吹料组件位于称重盘33的另一侧内边上,吹料组件由气管31和气泵32组成,气泵32的输出端和气管31相连接,启光31的外壁等距离分布有吹料孔,称重盘33的底端内壁设有称重传感器35,称重传感器35的型号为yzc

‑

1b(232),且称重传感器35和电磁铁12之间通过电性连接,气泵32、左右振动电机4、上下振动电机52、电磁阀7、推杆电机91和电磁铁12均连接有开关,且开关通过导线连接有plc控制器。

19.本原料定量落料装置的工作原理:第一,通过进料斗8接原料输入,通过电磁阀7启闭控制流量,原料进入均料盘5中振动筛选落入至接料斗10中,其接料斗10为楔形结构,原料汇入至底端投入至下侧的定量斗9;第二,定量斗9初始位置为扣在接料斗10底端外壁上,利用原料逐渐输入至,超过另一端的配重块13自重和电磁铁12吸力总和定量时,此时会停止输入,同时定量斗9下降至下部,利用推杆电机91带动推板92将原料推至复核称重盘3内,定量斗9推出原料后,会在配重块13和电磁铁12吸力作用下复位;第三,最后在复核称重盘3中利用称重传感器35复核重量,其中重量大于定量则在吹料时,吹料至称重盘中残留有差值重量,计入下次的定量初始值,如果重量不足则进行补料,补料重量计入电磁铁12的差值定量,再重复下料定量操作;第四,在经过核算后出料,出料通过吹料,可实现物料的分散和杂质分离,保证后续生产使用的重量更加精准。

20.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1