新型转盘式纸塑包装机的制作方法

1.本发明涉及纸塑包装机领域,具体涉及新型转盘式纸塑包装机。

背景技术:

2.纸塑包装机是生产纸塑结合的一种包装盒的生产设备,例如超市中包装纽扣电池、小电池、牙刷等物品的包装盒,是将pvc和纸板热封在一起的,该种包装机是先将pvc进行吹热成型,然后将物料进行下料,接着是将纸板和pvc底托进行热封,最后进行冲裁成型,随后输出包装好的成品; 转盘式纸塑包装机与一般的纸塑包装机在工作方式上大同小异,只是其工位的布制为沿着转盘式的输送机构圆周分布,因其占地面积不长,此类包装机一般为厂房占地面积没有那么大的企业所喜爱;现有技术中,用于成型的成型机构一般包括模座及连接在模座上的模具,模具通过图纸上的要求来进行装配,而装配时位置精度则需要靠工人的从业经验来保证,且在对模具进行拆卸后重新装模具需要再次对模具的安装位置进行定位,这种现象导致模具拆装比较过于依靠人工经验且较为麻烦,有必要对此进行改进。

技术实现要素:

3.本发明所要解决的技术问题在于针对上述现有技术的不足,提供新型转盘式纸塑包装机。

4.为实现上述目的,本发明提供了如下技术方案:新型转盘式纸塑包装机,包括机架及设置于机架一端的转盘,机架远离转盘到靠近转盘的方向依次布设有拉片机构、预热机构、成型机构、牵引机构、模切机构,所述转盘包括底座及设置于底座中部的分度转盘,分度转盘上均布有输送工位,底座上沿分度转盘转动方向依次设有间隔分布的上料器、纸卡放置机构、热封机构及成品输出机构、所述机架与转盘之间设置有移送机构,其特征在于:所述成型机构包括有相对设立的模座上板及模座下板,所述模座上板与模座下板通过四个相对设立的导柱相连接,模座上板上设置有成型上模及驱动成型上模沿导柱往复移动的上模驱动气缸,导柱靠近模座下板的一侧设置有成型下模,所述成型上模包括依次安装的成型上模上板、成型上模中板、成型上模下板,所述成型上模通过成型上模上板与模座上板连接,所述成型上模中板与成型上模下板之间设置有第一定位结构。

5.采用上述技术方案,本技术方案中的具体工作原理为:pvc卷料通过拉片机构进入机架中,通过预热机构进行预热后再通过成型机构成型为pvc泡壳,成型后的pvc泡壳通过牵引机构进入模切机构中模切成一个个独立的pvc泡壳,这些独立的pvc泡壳一板一板通过移送机构进入转盘中,并被移送机构放置在位于移送机构下方的输送工位中,通过分度转盘将放置有pvc泡壳的输送工位转动到上料器下方,上料器对pvc泡壳内进行添加待包装的物料,如纽扣电池、牙刷等物品,加料后的输送工位转动到纸卡放置机构正下方,纸卡放置机构对添加完物料的pvc泡壳进行覆盖,然后分度转盘再次转动到热封机构正下方,通过热

封机构将pvc泡壳加热后与纸卡粘合,分度转盘随后将具有完成热封的产品的输送工位转动到成品输出机构处进行输出,通过人工进行收集,依次循环进行工作,现有技术中成型上模中板与成型上模下板之间是没有设置定位结构的,其拆卸后再次安装则需要再次通过人工定位,这样造成拆装维护麻烦且耗时较高,本发明通过在成型上模中板与成型上模下板之间设置第一定位结构,在拆装时只需要将该第一定位结构对准就可以很快速的将成型上模中板及成型上模下板安装在一起,不仅提高了拆装效率且操作工人即使没有本行业的从业经验也可以凭借机械基础知识完成安装,降低了对人员的要求。

6.上述的新型转盘式纸塑包装机可进一步设置为:所述第一定位结构包括成型上模中板远离成型上模上板一端两侧均设置的第一定位开口槽,所述成型上模下板朝向成型上模中板的一端两侧均设置有与第一定位开口槽相对设置的第二定位开口槽,第一定位开口槽与第二定位开口槽之间形成定位槽,所述定位槽中安装定位件。

7.采用上述技术方案,在安装时将成型上模中板与成型上模下板两侧的第一定位开口槽与第二定位开口槽对准后分别插入定位件,再通过紧固件将成型上模中板与成型上模下板紧固连接,较传统的安装方式来说,大大提高了安装效率,极大提升了现有技术中对上模具安装的定位速度,只需要将两组第一定位开口槽及第二定位开口槽分别对准插入定位件就可以对成型上模中板与成型上模下板进行紧固,方便快捷。

8.上述的新型转盘式纸塑包装机可进一步设置为:所述成型下模包括依次安装的成型下模上板、成型下模中板、成型下模下板及安装在成型下模上板上的下模具,所述成型下模通过成型下模下板与模座下板连接,所述成型下模中板与成型下模下板之间设置有第二定位结构。

9.采用上述技术方案,现有技术中成型下模中板与成型下模下板之间是没有设置定位结构的,其拆卸后再次安装则需要再次通过人工定位,这样造成拆装维护麻烦且耗时较高,本发明通过在成型下模中板与成型下模下板之间设置第二定位结构,在拆装时只需要将该第二定位结构对准就可以很快速的将成型下模中板与成型下模下板安装在一起,不仅提高了拆装效率且操作工人即使没有本行业的从业经验也可以凭借机械基础知识完成安装,降低了对人员的要求。

10.上述的新型转盘式纸塑包装机可进一步设置为:所述第二定位结构包括成型下模中板朝向成型下模下板一端的两侧相对设置的第三定位开口槽,所述成型下模下板上设有与第三定位开口槽相对的第四定位开口槽,所述第三定位开口槽与第四定位开口槽之间形成第二定位槽,所述第二定位槽中安装有第二定位件。

11.采用上述技术方案,在安装时将成型下模中板与成型下模下板两侧的第三定位开口槽与第四定位开口槽对准后分别插入第二定位件,再通过紧固件将成型下模中板与成型下模下板紧固连接,较传统的安装方式来说,大大提高了安装效率,极大提升了现有技术中对上模具安装的定位速度,只需要将两组第三定位开口槽及第四定位开口槽分别对准插入第二定位件就可以对成型下模中板与成型下模下板进行紧固,方便快捷。

12.上述的新型转盘式纸塑包装机可进一步设置为:成型下模下板在其中一侧第四定位开口槽的两端设置有相对设立的定位挡块,所述成型下模中板上设有向两端延伸的定位边,所述成型下模中板一端通过定位边与定位挡块相抵。

13.采用上述技术方案,定位挡块可根据测量后设置在成型下模下板一侧当成型下模

中板的定位边与定位挡块接触后使成型下模中板正好位于成型下模下板的中间位置,起到对两侧的定位作用,也可以在第一次将成型下模中板与成型下模下板安装后再将定位挡块进行安装,形成对第一次安装位置的记忆功能,方便下次再次安装。

14.上述的新型转盘式纸塑包装机可进一步设置为:所述成型上模、成型下模的最大宽度小于导柱之间的最小宽度。

15.采用上述技术方案,将成型上模、成型下模的最大宽度设置为小于导柱之间的宽度,将模具之间的紧固件拆下后可以从导柱最小宽度的一侧拉出模座之间,由于导柱非最小宽度的另外两侧为纸塑包装机的工作方向,这个方向上各部件排列较为密集,空间较小不利于拆装维护,因此,将成型上模、成型下模的最大宽度设置为小于导致之间最小宽度,从最小宽度的方向抽出模具更为方便,提高拆装维修效率。

16.本发明的有益效果为:成型上模中板与成型上模下板之间设置有第一定位结构,成型下模中板与成型下模下板之间设置有第二定位结构,模具拆装方便。

17.下面结合附图和实施例对本发明作进一步详细说明。

附图说明

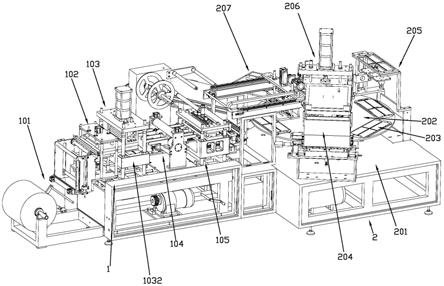

18.图1为本发明实施例的立体示意图1。

19.图2为本发明实施例的立体示意图2。

20.图3为本发明实施例的立体示意图3。

21.图4为本发明实施例的成型机构去掉模座下板后的立体结构示意图1。

22.图5为本发明实施例的成型机构去掉模座下板后的立体结构示意图2。

具体实施方式

23.参见图1

‑

图5所示:新型转盘式纸塑包装机,包括机架1及设置于机架1一端的转盘2,机架1远离转盘2到靠近转盘2的方向依次布设有拉片机构101、预热机构102、成型机构103、牵引机构104、模切机构105,转盘2包括底座201及设置于底座201中部的分度转盘202,分度转盘202上均布有输送工位203,底座201上沿分度转盘202转动方向依次设有间隔分布的上料器204、纸卡放置机构205、热封机构206及成品输出机构207、机架1与转盘2之间设置有移送机构208,成型机构103包括有相对设立的模座上板1031及模座下板1032,模座上板1031与模座下板1032通过四个相对设立的导柱1033相连接,模座上板1031上设置有成型上模1034及驱动成型上模1034沿导柱1033往复移动的上模驱动气缸1035,导柱1033靠近模座下板1032的一侧设置有成型下模1036,成型上模1034、成型下模1036的最大宽度小于导柱1033之间的最小宽度,成型上模1034包括依次安装的成型上模上板10341、成型上模中板10342、成型上模下板10343,成型上模1034通过成型上模上板10341与模座上板1031连接,成型上模中板10342与成型上模下板10343之间设置有第一定位结构,第一定位结构包括成型上模中板10342远离成型上模上板10341一端两侧均设置的第一定位开口槽103421,成型上模下板10343朝向成型上模中板10342的一端两侧均设置有与第一定位开口槽103421相对设置的第二定位开口槽103431,第一定位开口槽103421与第二定位开口槽103431之间形成定位槽,定位槽中安装定位件,定位件为平键(图中未示出),成型下模1036包括依次安装的成型下模上板10361、成型下模中板10362、成型下模下板10363及安装在成型下模上板

10361上的下模具10364,成型下模1036通过成型下模下板10363与模座下板1032连接,成型下模中板10362与成型下模下板10363之间设置有第二定位结构,第二定位结构包括成型下模中板10362朝向成型下模下板10363一端的两侧相对设置的第三定位开口槽103621,成型下模下板10363上设有与第三定位开口槽103621相对的第四定位开口槽103631,第三定位开口槽103621与第四定位开口槽103631之间形成第二定位槽,第二定位槽中安装有第二定位件,第二定位件也为平键(图中未示出),成型下模下板10363在其中一侧第四定位开口槽103631的两端设置有相对设立的定位挡块103632,成型下模中板10362上设有向两端延伸的定位边103622,成型下模中板10362一端通过定位边103622与定位挡块103632相抵,成型上模1034、成型下模1036的最大宽度小于导柱之间的最小宽度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1