一种减小物料破碎的跨运车作业的散货装箱方法与流程

1.本发明涉及装卸工艺领域,尤其是涉及一种减小物料破碎的跨运车作业的散货装箱方法。

背景技术:

2.我国生态文明建设处于压力叠加、负重前行的关键期,也到了有条件有能力解决生态环境突出问题的窗口期。针对于包括焦炭在内的起尘量较大的散货货种,国家增强了“散改集”推进力度。目前国内散货装箱的模式众多,然而其均存在自动化程度低、环保效果差、作业效率低等问题,难以满足国家对“散改集”的标准及要求。

3.现有的散货装箱方法通常分为以下几种类型,部分采用固定皮带机+固定翻箱机+正面吊定点装箱模式或者可回转皮带机+固定翻箱机+正面吊装箱模式,该类模式作业效率低,环保性较差,物料破碎率较高;部分采用筒仓+侧壁溜管+固定翻箱机+正面吊装箱模式,该种模式建设成本高、物料流转灵活性较低;部分采用筒仓+侧壁溜管+自拖式翻箱机装箱模式,该种作业模式重自拖式翻箱机需要打支腿等辅助作业,作业效率低。

4.基于现有的散货装箱方法,普遍存在作业效率低、环保性能差等问题,提出一种新型的环保、高效、降碎的作业模式显得尤为必要。

技术实现要素:

5.本发明所要解决的技术问题是,提供一种减小物料破碎的跨运车作业的散货装箱方法,减小了物料破碎,又能达到除尘目的,作业环节较少,提高效率。

6.为了解决上述技术问题,本发明采用的技术方案是:一种减小物料破碎的跨运车作业的散货装箱方法,包括以下步骤:

7.(1)单斗装载机将货物卸入地下廊道中的受料漏斗,受料漏斗给下方的受料皮带机供料;

8.(2)受料皮带机从地下廊道内爬升至地上,给装箱楼上方布置的梭式皮带机进行供料;

9.(3)梭式皮带机通过移动、正反转给装箱楼各缓冲仓进行供料;

10.(4)低门架跨运车将空箱放置在翻箱机上;

11.(5)开箱门后,翻箱机将集装箱翻转至90

°

,装箱楼缓冲仓连接的负压伸缩溜管下降至箱底,电动插板阀开启,物料进行装箱作业;

12.(6)负压伸缩溜管随着装箱过程提升,直至装满,电动插板阀关闭,负压伸缩溜管复位;

13.(7)关箱门后,翻箱机将集装箱翻转至水平状态;

14.(8)低门架跨运车将装满的集装箱从装箱楼箱底吊起运出,在集装箱交换区,将装满的集装箱安放至集卡车上;

15.(9)重复(4)

‑

(8),完成单箱作业循环。

16.所述翻箱机能将集装箱翻转0

‑

90

°

。

17.所述货物、单斗装载机、受料漏斗均位于封闭罩棚内。

18.本发明的有益效果是:本方法包含了环保封闭措施、皮带机地下受料、装箱楼循环配仓、多仓位缓冲调配、负压伸缩溜管除尘降碎、跨运车高效取送箱等环节。可以有效解决散货抑尘问题,符合环保要求;减少作业环节,符合节能及高效要求。

附图说明

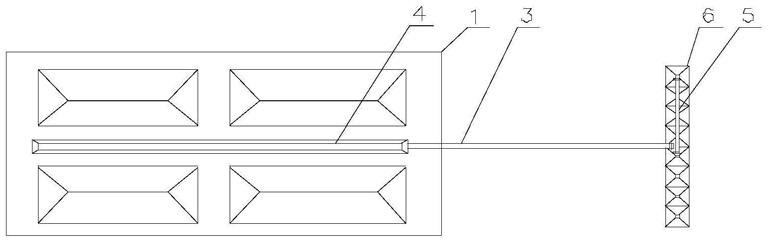

19.图1是采用本发明方法的散货装箱系统俯视布置图。

20.图2是采用本发明方法的散货装箱系统断面图。

21.图3是采用本发明方法的散货装箱系统散货受料示意图。

22.图4是采用本发明方法的散货装箱系统的装箱楼断面图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.在本发明的描述中,需要说明的是,术语“上”、“下”、“内”、“外”、“顶/底端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

25.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“设置有”、“套设/接”、“连接”等,应做广义理解,例如“连接”,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

26.本发明的减小物料破碎的跨运车作业的散货装箱方法,包括以下步骤:

27.(1)单斗装载机将货物卸入地下廊道中的受料漏斗,受料漏斗给下方的受料皮带机供料;

28.(2)受料皮带机从地下廊道内爬升至地上,给装箱楼上方布置的梭式皮带机进行供料;

29.(3)梭式皮带机通过移动、正反转给装箱楼各缓冲仓进行供料;

30.(4)低门架跨运车将空箱放置在翻箱机上;

31.(5)开箱门后,翻箱机将集装箱翻转至90

°

,装箱楼缓冲仓连接的负压伸缩溜管下降至箱底,电动插板阀开启,物料进行装箱作业;

32.(6)负压伸缩溜管随着装箱过程提升,直至装满,电动插板阀关闭,负压伸缩溜管复位;

33.(7)关箱门后,翻箱机将集装箱翻转至水平状态;

34.(8)低门架跨运车将装满的集装箱从装箱楼箱底吊起运出,在集装箱交换区,将装满的集装箱安放至集卡车上;

35.(9)重复(4)

‑

(8),完成单箱作业循环。

36.所述翻箱机能将集装箱翻转0

‑

90

°

。

37.所述货物、单斗装载机、受料漏斗均位于封闭罩棚内。

38.如图1

‑

4所示,采用本发明方法的散货装箱系统,包括单斗装载机2、受料漏斗4、受料皮带机3、装箱楼6、梭式皮带机5、电动插板阀7、负压伸缩溜管8、翻箱机9、低门架跨运车10、集卡车11、封闭罩棚1,散货料堆14、单斗装载机2、受料漏斗4均位于封闭罩棚1内,在封闭罩棚1的地面开挖有地下廊道,受料皮带机3置于地下廊道内,受料漏斗4位于受料皮带机3的上方,使单斗装载机2将货物倒入受料漏斗后,受料漏斗将货物落入受料皮带机3;装箱楼6位于封闭罩棚1的外侧,封闭罩棚1与装箱楼6之间安装有依次升高的支架12,使受料皮带机3从地下廊道爬升出地面后能继续爬升至装箱楼顶部的物料受料点,受料皮带机3给装箱楼6顶部设置的梭式皮带机5供料,梭式皮带机5下方的装箱楼中设置有一排缓冲仓13,每个缓冲仓13的出料口设置电动插板阀7,电动插板阀7下方连接负压伸缩溜管8,每个负压伸缩溜管8下方设置有一个翻箱机9,翻箱机9位于装箱楼6底部,低门架跨运车10能进入装箱楼底部的翻箱机9正上方,将翻转装满的集装箱吊起,驶出装箱楼6,将集装箱安放至集卡车11上。

39.具体地说,单斗装载机1将货物卸入地坑中的受料漏斗4,地坑中受料漏斗4给受料皮带机3供料,受料皮带机3从地下廊道内爬升至地上,给装箱楼6顶部布置的梭式皮带机5进行供料;梭式皮带机5通过移动、正反转给装箱楼6各缓冲仓进行供料;低门架跨运车10将空箱放置在翻箱机9上;开箱门后,翻箱机9将集装箱翻转至90

°

;装箱楼6缓冲仓连接的负压伸缩溜管8下降至箱底;电动插板阀7开启,物料进行装箱作业;负压伸缩溜管8随着装箱过程提升,直至装满,电动插板阀7关闭,负压伸缩溜管8复位。关箱门后,翻箱机9将集装箱翻转至水平状态。低门架跨运车10将装满的集装箱从装箱楼箱底吊起运出;在集装箱交换区,将装满的集装箱安放至集卡车11上;起吊空箱安放至装箱楼下方的翻箱机9上,完成单箱作业循环。

40.缓冲仓出料口设置出料电动插板阀,电动插板阀下方连接负压伸缩溜管,减少货物落入集装箱落差,并对粉尘进行收集。

41.装箱楼下方布置翻箱机,翻箱机可以将集装箱翻转0

‑

90

°

范围。空箱在水平状态下开箱门后,翻箱机将集装箱翻卸90

°

,负压伸缩溜管伸缩至箱底,电动插板阀打开,进行装箱作业。随着装箱过程的进行,伸缩溜管逐步回收,直至装满。电动插板阀关闭,负压伸缩溜管回位。工作人员将箱门关闭。翻箱机将装满的集装箱翻转至水平状态。跨运车进入到装箱楼下方的翻箱机正上方后,将装满的集装箱吊起,驶入集装箱交换区,将集装箱安放至集卡车上,吊起空箱返回至翻箱机上方将集装箱安放至翻箱机上。

42.综上所述,本发明的内容并不局限在上述的实施例中,相同领域内的有识之士可以在本发明的技术指导思想之内可以轻易提出其他的实施例,但这种实施例都包括在本发明的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1