一种电池夹取装置及其工作方法与流程

1.本技术涉及电池制造设备技术领域,具体涉及一种电池夹取装置及其工作方法。

背景技术:

2.在生产软包锂电池的过程中,由于工艺需要,电池本体上会设有气袋。请参考图1和2,为了提高空间利用率以及电池转移的效率,将多个软包锂电池以气袋朝上的方式并排放置在夹具中,且电池与电池之间的间隙很小。因此,在进行电池转移时,想要通过夹爪直接夹紧电池本体,将电池从夹具中移出,是很难实现的,因为夹爪在夹紧电池本体的过程中极易划伤相邻的电池;此外,再将电池电池从夹具中移出之后,还需要将电池横向转移至指定位置,才算完成一次转移操作,但是在电池横向转移过程中,如果不夹紧电池本体,电池本体在移动中容易出现大幅度的摆动,相邻电池之间易出现磕碰损伤。

技术实现要素:

3.本发明主要解决的技术问题是:如何无损伤地将电池从夹具中转移至指定位置。

4.第一方面,一种实施例中提供一种电池夹取装置,包括:

5.第一夹持组件,所述第一夹持组件用于夹紧电池气袋;

6.第二夹持组件,所述第二夹持组件用于夹紧电池本体;

7.承载机构,所述第一夹持组件和第二夹持组件设置在所述承载机构上;

8.第一移位驱动机构,所述第一移位驱动机构用于驱动所述承载机构靠近或远离电池夹具运动;

9.驱动承载机构,所述第一移位驱动机构设置在所述驱动承载机构上;以及

10.第二移位驱动机构,所述第二移位驱动机构设置在所述承载机构上,所述第二移位驱动机构用于驱动第二夹持组件靠近或远离电池夹具运动。

11.一种实施例中,所述第一夹持组件包括第一夹持驱动机构、第一夹持结构、第一安装板和第二安装板,所述承载机构包括第一承载板,所述第一夹持结构包括相对设置的第一夹持件和第二夹持件,所述第一夹持结构位于所述第一承载板朝向电池夹具的一侧,所述第一安装板和所述第二安装板分别位于所述第一夹持结构的相对两侧;

12.所述第一夹持结构沿第一承载板的延伸方向设置有至少两个,所述第一安装板与所述第一夹持结构的第一夹持件连接,所述第二安装板与所述第一夹持结构的第二夹持件连接,所述第一夹持驱动机构用于驱动所述第一安装板和所述第二安装板运动,以带动所述第一安装板上的第一夹持件与所述第二安装板上的第二夹持件相互靠近或远离。

13.一种实施例中,所述第一夹持驱动机构包括夹持驱动电机、第一导轨、第一滑块、第二滑块和正反牙丝杆;

14.所述第一导轨沿第一承载板的延伸方向设置,所述第一滑块和第二滑块与所述第一导轨滑动连接,所述第一滑块与所述第一安装板连接,所述第二滑块与所述第二安装板连接;

15.所述正反牙丝杆转动设置,且与所述第一导轨的延伸方向平行,所述夹持驱动电机与所述正反牙丝杆连接,所述第一安装板与所述正反牙丝杆的正螺纹部分连接,所述第二安装板与所述正反牙丝杆的反螺纹部分连接;所述夹持驱动电机用于驱动正反牙丝杆转动,以带动所述第一安装板上的第一夹持件与所述第二安装板上的第二夹持件相互靠近或远离。

16.一种实施例中,所述第一移位驱动机构包括移位驱动电机、主动带轮、第一从动带轮、第二从动带轮、传动带、移位丝杆、第一移位连接件;

17.所述驱动承载机构包括第二承载板,所述第一移位驱动机构设置在所述第二承载板上,所述第二承载板与所述第一承载板平行,所述移位丝杆垂直于所述第二承载板;所述主动带轮与所述移位驱动电机的输出端连接,所述第一从动带轮套设在所述移位丝杆上,所述第二从动带轮与所述第二承载板连接,所述传动带将所述主动带轮、第一从动带轮和第二从动带轮连接,所述第一移位连接件与所述移位丝杆和所述第二承载板连接。

18.一种实施例中,所述第一夹持组件还包括第二导轨、第三滑块和弹性件,所述第二导轨与第一安装板连接,所述第二导轨与所述第一导轨平行,所述第一夹持件通过所述第三滑块与所述第二导轨滑动连接;所述弹性件的一端与所述第一安装板连接,另一端与所述第一夹持件连接,所述弹性件的弹性力用于驱动第一夹持件与第二夹持件夹紧。

19.一种实施例中,所述第二夹持组件还包括第二夹持驱动机构、第二夹持结构、第三承载板、第三安装板和第四安装板;

20.所述承载机构包括第一承载板,所述第三承载板设置在所述第一承载板的一侧,且所述第三承载板的延伸方向与所述第一承载板的延伸方向平行,所述第三安装板和第四安装板设置在第三承载板远离第一承载板的一侧;

21.所述第二夹持结构包括相对设置的第三夹持件和第四夹持件,所述第二夹持结构沿所述第三承载板的延伸方向设置有至少两个,所述第三安装板与所述第二夹持结构的第三夹持件连接,所述第四安装板与所述第二夹持结构的第四夹持件连接,所述第二夹持驱动机构用于驱动所述第三安装板和第四安装板运动,以带动所述第三安装板上的第三夹持件和所述第四安装板上的第四夹持件相互靠近或远离。

22.一种实施例中,所述第二夹持驱动机构包括夹持驱动气缸、第三导轨、第四导轨、第四滑块和第五滑块;

23.所述第三导轨和第四导轨沿所述第三承载板的延伸方向设置,所述第四滑块与所述第三导轨滑动连接,所述第五滑块与所述第四导轨滑动连接;所述夹持驱动气缸的相对两侧分别设有第一输出端和第二输出端,所述第一输出端与第二输出端的动力输出方向均与第三承载板的延伸方向平行;所述第一输出端与所述第三安装板连接,所述第二输出端与所述第四安装板连接。

24.一种实施例中,所述第二移位驱动机构包括移位气缸、移位导轨、移位滑块和第二移位连接件;

25.所述移位导轨与所述移位气缸的一侧连接,所述移位导轨垂直于所述第一承载板,所述移位滑块与所述移位导轨滑动连接,所述第二移位连接件与所述移位滑块、所述移位气缸的输出端和所述第三承载板连接,所述移位气缸用于驱动所述第二移位连接件在所述移位导轨上滑动。

26.一种实施例中,所述驱动承载机构包括第二承载板,所述第二承载板具有与所述第二移位连接件相对设置的移位开口。

27.第二方面,一种实施例中提供一种电池夹取装置的工作方法,应用于如上述任一项所述的电池夹取装置,包括:

28.夹取准备步骤:在准备夹取电池前,所述第二移位驱动机构驱动所述第二夹持组件远离电池夹具运动;

29.电池气袋夹取步骤:完成夹取准备步骤后,所述第一移位驱动机构驱动所述承载机构靠近所述电池夹具运动,并通过所述第一夹持组件夹紧电池气袋;

30.提升步骤:所述第一夹持组件夹紧电池气袋后,所述第一移位驱动机构驱动所述承载机构远离所述电池夹具运动,所述第一夹持组件带动电池脱离电池夹具;

31.电池本体夹取步骤:所述电池脱离电池夹具后,所述第二移位驱动机构驱动所述第二夹持组件靠近电池运动,并通过所述第二夹持组件夹紧电池本体。

32.依据上述实施例的电池夹取装置及其工作方法,该电池夹取装置包括第一夹持组件、第二夹持组件、承载机构、第一移位驱动机构、驱动承载机构和第二移位驱动机构。第一夹持组件用于夹紧电池气袋,第二夹持组件用于夹紧电池本体。第一夹持组件和第二夹持组件设置在承载机构上,第一移位驱动机构用于驱动承载机构靠近或远离电池夹具运动,第一移位驱动机构设置在驱动承载机构上。第二移位驱动机构设置在承载机构上,第二移位驱动机构用于驱动第二夹持组件靠近或远离电池夹具运动。当需要夹取电池夹具内的电池时,通过第二移位驱动机构驱动第二夹持组件远离电池夹具运动,从而避免当承载机构靠近电池夹具运动时,第二夹持组件划伤电池本体。再通过第一移位驱动机构驱动承载机构靠近电池夹具运动,并通过第一夹持组件夹紧电池气袋。接着通过第一移位驱动机构驱动承载机构远离电池夹具运动,第一夹持组件带动电池脱离电池夹具。再通过第二移位驱动机构驱动第二夹持组件靠近电池运动,并通过第二夹持组件夹紧电池本体。以上方案既避免了夹取电池夹具内的电池本体导致的划伤相邻的电池的问题,又避免了在电池横向转移过程中,出现电池大幅摆动,导致磕碰损伤的问题,实现无损伤地将电池从电池夹具中转移至指定位置。

附图说明

33.图1为电池夹具和电池的立体视角的结构示意图;

34.图2为电池夹具和电池的正视视角的结构示意图;

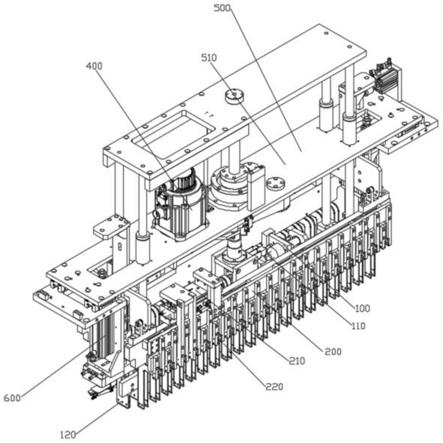

35.图3为本技术一种实施例中电池夹取装置的结构示意图;

36.图4为本技术一种实施例中电池夹取装置的爆炸图;

37.图5为本技术一种实施例中电池夹取装置的正视视角的结构示意图;

38.图6为本技术一种实施例中电池夹取装置的侧视视角的结构示意图;

39.图7为本技术一种实施例中第一承载板和第一夹持组件的一立体视角的结构示意图;

40.图8为本技术一种实施例中第一承载板和第一夹持组件的正视视角的结构示意图;

41.图9为本技术一种实施例中第一承载板和第一夹持组件的另一立体视角的结构示

意图;

42.图10为本技术一种实施例中第二承载板和第一移位驱动机构的结构示意图;

43.图11为本技术一种实施例中第二夹持组件的立体视角的结构示意图;

44.图12为本技术一种实施例中第二夹持组件的正视视角的结构示意图;

45.图13为本技术一种实施例中第二夹持组件的侧视视角的结构示意图;

46.图14为本技术一种实施例中第二移位驱动机构的结构示意图;

47.附图标记:100、第一夹持组件;

48.110、第一夹持驱动机构;111、夹持驱动电机;112、第一导轨;113、正反牙丝杆;114、第二导轨;115、第三滑块;120、第一夹持结构;121、第一夹持件;122、第二夹持件;130、第一安装板;140、第二安装板;150、弹性件;160、第一连接件;170、第二连接件;

49.200、第二夹持组件;

50.210、第二夹持驱动机构;211、夹持驱动气缸;212、第三导轨;213、第四导轨;214、第四滑块;215、第五滑块;220、第二夹持结构;221、第三夹持件;222、第四夹持件;230、第三承载板;240、第三安装板;250、第四安装板;260、第三连接件;270、第四连接件;

51.300、承载机构;

52.310、第一承载板;

53.400、第一移位驱动机构;410、移位驱动电机;420、主动带轮;430、第一从动带轮;440、第二从动带轮;450、传动带;460、移位丝杆;470、第一移位连接件;

54.500、驱动承载机构;

55.510、第二承载板;511、移位开口;

56.600、第二移位驱动机构;

57.610、移位气缸;620、移位导轨;630、移位滑块;640、第二移位连接件;

58.700、电池夹具;

59.800、电池;

60.810、电池气袋;820、电池本体。

具体实施方式

61.下面通过具体实施方式结合附图对本发明作进一步详细说明。其中不同实施方式中类似元件采用了相关联的类似的元件标号。在以下的实施方式中,很多细节描述是为了使得本技术能被更好的理解。然而,本领域技术人员可以毫不费力的认识到,其中部分特征在不同情况下是可以省略的,或者可以由其他元件、材料、方法所替代。在某些情况下,本技术相关的一些操作并没有在说明书中显示或者描述,这是为了避免本技术的核心部分被过多的描述所淹没,而对于本领域技术人员而言,详细描述这些相关操作并不是必要的,他们根据说明书中的描述以及本领域的一般技术知识即可完整了解相关操作。

62.另外,说明书中所描述的特点、操作或者特征可以以任意适当的方式结合形成各种实施方式。同时,方法描述中的各步骤或者动作也可以按照本领域技术人员所能显而易见的方式进行顺序调换或调整。因此,说明书和附图中的各种顺序只是为了清楚描述某一个实施例,并不意味着是必须的顺序,除非另有说明其中某个顺序是必须遵循的。

63.本文中为部件所编序号本身,例如“第一”、“第二”等,仅用于区分所描述的对象,

不具有任何顺序或技术含义。而本技术所说“连接”、“联接”,如无特别说明,均包括直接和间接连接(联接)。

64.本实施例提供一种电池夹取装置。

65.请参考图1

‑

6,该电池夹取装置包括第一夹持组件100、第二夹持组件200、承载机构300、第一移位驱动机构400、驱动承载机构500和第二移位驱动机构600。

66.请参考图1

‑

6,第一夹持组件100用于夹紧电池气袋810,第二夹持组件200用于夹紧电池本体820。第一夹持组件100和第二夹持组件200设置在承载机构300上,第一移位驱动机构400用于驱动承载机构300靠近或远离电池夹具700运动,第一移位驱动机构400设置在驱动承载机构500上。第二移位驱动机构600设置在承载机构300上,第二移位驱动机构600用于驱动第二夹持组件200靠近或远离电池夹具700运动。

67.请参考图1

‑

6,当需要夹取电池夹具700内的电池800时,先通过第二移位驱动机构600驱动第二夹持组件200远离电池夹具700运动,从而避免当承载机构300靠近电池夹具700运动时,第二夹持组件200划伤电池本体820。再通过第一移位驱动机构400驱动承载机构300靠近电池夹具700运动,并通过第一夹持组件100夹紧电池气袋810。接着通过第一移位驱动机构400驱动承载机构300远离电池夹具700运动,第一夹持组件100带动电池800脱离电池夹具700。再通过第二移位驱动机构600驱动第二夹持组件200靠近电池800运动,并通过第二夹持组件200夹紧电池本体820。由于先通过第一夹持组件100夹取电池气袋810,避免出现通过夹爪直接夹紧电池夹具700内的电池本体820时,夹爪容易划伤相邻的电池800的问题。通过第一夹持组件100将电池800移出电池夹具700后,再通过第二夹持组件200夹紧电池本体820,避免在电池800横向转移过程中,出现电池800大幅摆动,导致磕碰损伤的问题,实现无损伤地将电池800从电池夹具700中转移至指定位置。

68.请参考图1

‑

9,在一种实施例中,第一夹持组件100包括第一夹持驱动机构110、第一夹持结构120、第一安装板130和第二安装板140。

69.承载机构300包括第一承载板310,第一夹持结构120包括相对设置的第一夹持件121和第二夹持件122,第一夹持结构120位于第一承载板310朝向电池夹具700的一侧,第一安装板130和第二安装板140分别位于第一夹持结构120的相对两侧。第一夹持结构120沿第一承载板310的延伸方向设置有至少两个,第一安装板130与第一夹持结构120的第一夹持件121连接,第二安装板140与第一夹持结构120的第二夹持件122连接,第一夹持驱动机构110用于驱动第一安装板130和第二安装板140运动,以带动第一安装板130上的第一夹持件121与第二安装板140上的第二夹持件122相互靠近或远离。

70.请参考图1

‑

9,由于第一承载板310上设置有至少两个第一夹持结构120,使得第一夹持组件100能够一次夹持两个或多个电池气袋810。具体的,通过第一夹持驱动机构110驱动第一安装板130和第二安装板140运动,带动第一安装板130上的第一夹持件121与第二安装板140上的第二夹持件122相互靠近,以实现对电池气袋810的夹紧。或者带动第一安装板130上的第一夹持件121与第二安装板140上的第二夹持件122相互远离,以实现对电池气袋810的释放。

71.请参考图1

‑

9,在一种实施例中,第一夹持驱动机构110包括夹持驱动电机111、第一导轨112、第一滑块、第二滑块和正反牙丝杆113。

72.第一导轨112沿第一承载板310的延伸方向设置,第一滑块和第二滑块与第一导轨

112滑动连接,第一滑块与第一安装板130连接,第二滑块与第二安装板140连接。正反牙丝杆113转动设置,且与第一导轨112的延伸方向平行,夹持驱动电机111与正反牙丝杆113连接,第一安装板130与正反牙丝杆113的正螺纹部分连接,第二安装板140与正反牙丝杆113的反螺纹部分连接。夹持驱动电机111用于驱动正反牙丝杆113转动,以带动第一安装板130上的第一夹持件121与第二安装板140上的第二夹持件122相互靠近或远离。

73.请参考图1

‑

9,当需要通过第一夹持驱动机构110驱动第一安装板130和第二安装板140运动时,先通过夹持驱动电机111驱动正反牙丝杆113转动,带动第一安装板130和第二安装板140在第一导轨112上朝相反的方向运动,进而带动第一安装板130上的第一夹持件121与第二安装板140上的第二夹持件122相互靠近或远离。具体的,第一安装板130通过第一连接件160与正反牙丝杆113的正螺纹部分连接,第二安装板140通过第二连接件170与正反牙丝杆113的反螺纹部分连接。

74.请参考图1

‑

10,在一种实施例中,第一移位驱动机构400包括移位驱动电机410、主动带轮420、第一从动带轮430、第二从动带轮440、传动带450、移位丝杆460、第一移位连接件470。

75.驱动承载机构500包括第二承载板510,第一移位驱动机构400设置在第二承载板510上,第二承载板510与第一承载板310平行,移位丝杆460垂直于第二承载板510。主动带轮420与移位驱动电机410的输出端连接,第一从动带轮430套设在移位丝杆460上,第二从动带轮440与第二承载板510连接,传动带450将主动带轮420、第一从动带轮430和第二从动带轮440连接,第一移位连接件470与移位丝杆460和第二承载板510连接。

76.当需要通过第一移位驱动机构400驱动承载机构300运动时,先通过移位驱动电机410驱动主动带轮420转动,进而带动第一从动带轮430和第二从动带轮440转动,通过第一从动带轮430带动移位丝杆460转动,进而带动第一移位连接件470和第一承载板310沿移位丝杆460的延伸方向运动。

77.请参考图1

‑

9,在一种实施例中,第一夹持组件100还包括第二导轨114、第三滑块115和弹性件150,第二导轨114与第一安装板130连接,第二导轨114与所述第一导轨112平行,第一夹持件121通过第三滑块115与所述第二导轨114滑动连接。弹性件150的一端与第一安装板130连接,另一端与第一夹持件121连接,弹性件150的弹性力用于驱动第一夹持件121与第二夹持件122夹紧。

78.由于增加了弹性件150,弹性件150可以选用弹簧、拉簧等,弹性件150的弹性力能够在第一夹持驱动机构110不输出动力的情况下,维持第一夹持件121与第二夹持件122夹紧。此外,第一夹持件121通过第三滑块115与所述第二导轨114滑动连接,在弹性件150配合下,既可以实现对不同间距的自适应夹紧;因为多组相配合的第一夹持件121与第二夹持件122之间的间距可能存在一定差异,而且电池气袋810相对于电池本体820又比较薄,如果第一夹持件121是固定安装在第一安装板130上,则可能会出现部分相配合的第一夹持件121与第二夹持件122已经夹紧电池气袋810时,个别相配合的第一夹持件121与第二夹持件122之间仍有一定间距,未能夹紧电池气袋810。

79.请参考图1

‑

6和11

‑

13,在一种实施例中,第二夹持组件200还包括第二夹持驱动机构210、第二夹持结构220、第三承载板230、第三安装板240和第四安装板250。

80.承载机构300包括第一承载板310,第三承载板230设置在第一承载板310的一侧,

且第三承载板230的延伸方向与第一承载板310的延伸方向平行,第三安装板240和第四安装板250设置在第三承载板230远离第一承载板310的一侧。第二夹持结构220包括相对设置的第三夹持件221和第四夹持件222,第二夹持结构220沿第三承载板230的延伸方向设置有至少两个,第三安装板240与第二夹持结构220的第三夹持件221连接,第四安装板250与第二夹持结构220的第四夹持件222连接,第二夹持驱动机构210用于驱动第三安装板240和第四安装板250运动,以带动第三安装板240上的第三夹持件221和第四安装板250上的第四夹持件222相互靠近或远离。

81.由于第三承载板230上设置有至少两个第二夹持结构220,使得第二夹持组件200能够一次夹持两个或多个电池本体820。具体的,通过第二夹持驱动机构210驱动第三安装板240和第四安装板250运动,带动第三安装板240上的第三夹持件221与第四安装板250上的第四夹持件222相互靠近,以实现对电池本体820的夹紧。或者带动第三安装板240上的第三夹持件221与第四安装板250上的第四夹持件222相互远离,以实现对电池本体820的释放。

82.请参考图1

‑

6,在一种实施例中,第一承载板310的相对两侧均设有一个第二夹持组件200,两个第二夹持组件200分别用于夹持电池本体820的相对两侧。通过两个第二夹持组件200分别夹持电池本体820的相对两侧,有利于提供电池夹取装置对电池本体820的夹持的稳定性。

83.请请参考图1

‑

6和11

‑

13,在一种实施例中,第二夹持驱动机构210包括夹持驱动气缸211、第三导轨212、第四导轨213、第四滑块214和第五滑块215。

84.第三导轨212和第四导轨213沿第三承载板230的延伸方向设置,第四滑块214与第三导轨212滑动连接,第五滑块215与第四导轨213滑动连接。夹持驱动气缸211的相对两侧分别设有第一输出端和第二输出端,第一输出端与第二输出端的动力输出方向均与第三承载板230的延伸方向平行。第一输出端与第三安装板240连接,第二输出端与第四安装板250连接。

85.通过夹持驱动气缸211的第一输出端驱动第三安装板240在第三导轨212上运动,通过夹持驱动气缸211的第二输出端驱动第四安装板250在第四导轨213上运动,进而带动第三安装板240上的第三夹持件221与第四安装板250上的第四夹持件222相互靠近,以实现对电池本体820的夹持,或者带动第三安装板240上的第三夹持件221与第四安装板250上的第四夹持件222相互远离,以实现对电池本体820的释放。具体的,第三安装板240通过第三连接件260与夹持驱动气缸211的第一输出端连接,第四安装板250通过第四连接件270与夹持气缸的第二输出端连接。

86.请参考图1

‑

6和14,在一种实施例中,第二移位驱动机构600包括移位气缸610、移位导轨620、移位滑块630和第二移位连接件640。

87.移位导轨620与移位气缸610的一侧连接,移位导轨620垂直于第一承载板310,移位滑块630与移位导轨620滑动连接,第二移位连接件640与移位滑块630、移位气缸610的输出端和第三承载板230连接,移位气缸610用于驱动第二移位连接件640在移位导轨620上滑动。

88.当需要驱动第二夹持组件200相对第一承载板310运动时,通过移位气缸610驱动第二移位连接件640在移位导轨620上运动,带动第三承载板230相对第一承载板310沿垂直

于第一承载板310的方向运动,从而实现第二夹持组件200相对第一承载板310运动。

89.请参考图1

‑

6和14,在一种实施例中,第一承载板310上设有两个第二移位驱动机构600,两个第二移位驱动机构600分别与第三承载板230的相对两侧连接,有利于提升第二移位驱动机构600驱动第三承载板230运动时的稳定性。

90.请参考图1

‑

6、10和14,在一种实施例中,驱动承载机构500包括第二承载板510,第二承载板510具有与第二移位连接件640相对设置的移位开口511。

91.由于增加了移位开口511,当移位气缸610驱动第二移位连接件640在移位导轨620上运动时,第二移位连接件640能够部分穿过移位开口511,从而提升了移位开口511的两侧的空间利用率,有利于使电池夹取装置结构紧凑和减少电池夹取装置的体积。

92.另一方面,本实施例提供一种电池夹取装置的工作方法。

93.请参考图1

‑

6,该工作方法能够应用于上述的电池夹取装置,该工作方法包括:

94.夹取准备步骤:在准备夹取电池800前,第二移位驱动机构600驱动第二夹持组件200远离电池夹具700运动。

95.电池气袋夹取步骤:完成夹取准备步骤后,第一移位驱动机构400驱动承载机构300靠近电池夹具700运动,并通过第一夹持组件100夹紧电池气袋810。

96.提升步骤:第一夹持组件100夹紧电池气袋810后,第一移位驱动机构400驱动承载机构300远离电池夹具700运动,第一夹持组件100带动电池800脱离电池夹具700。

97.电池本体夹取步骤:电池800脱离电池夹具700后,第二移位驱动机构600驱动第二夹持组件200靠近电池800运动,并通过第二夹持组件200夹紧电池本体820。

98.以上应用了具体个例对本发明进行阐述,只是用于帮助理解本发明,并不用以限制本发明。对于本发明所属技术领域的技术人员,依据本发明的思想,还可以做出若干简单推演、变形或替换。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1