电缸智能装盒装置

1.本公开涉及自动包装技术领域,尤其涉及一种电缸智能装盒装置。

背景技术:

2.电缸是将伺服电机与丝杠一体化设计的模块化产品,将伺服电机的旋转运动转换成直线运动,同时将伺服电机最佳优点-精确转速控制,精确转数控制,精确扭矩控制转变成精确速度控制,精确位置控制,精确推力控制,实现高精度直线运动系列的全新革命性产品。电缸可实现高强度,高速度,高精度定位,运动平稳,低噪音。所以电缸可以广泛的应用在造纸行业、化工行业、汽车行业、电子行业、机械自动化行业、焊接行业等。

3.然而,电缸作为一种全新的产品,其生产包装过程尚未实现智能自动化,仍需人工干预、手动操作完成电缸的包装生产。因此,现有方式的电缸生产效率较低,且浪费大量人力物力、生产成本较高。

技术实现要素:

4.(一)要解决的技术问题

5.本公开提出了一种电缸智能装盒装置,以至少解决上述现有技术中存在的问题。

6.(二)技术方案

7.为达到上述目的,本公开提供了一种电缸智能装盒装置,包括:

8.操作平台;

9.包装盒存储区,设置于所述操作平台的第一边缘,所述包装盒存储区用于成对存储所述包装盒的上盖和盒底;

10.成品缓存区,设置于所述操作平台的第二边缘,所述成品缓存区用于存储成品,所述成品为装有电缸且粘贴有标志的包装盒;

11.贴标机构,设置于所述操作平台的第三边缘;所述贴标机构用于打印所述标志,并能够将打印的所述标志粘贴于所述包装盒的所述上盖;所述贴标机构能够在所述上盖粘贴所述标志后,输出贴标完成信号;

12.输送机构,设置于所述操作平台的第四边缘,所述输送机构用于将所述电缸输送至待包装位置,并输出电缸到位信号;

13.搬运机器人,能够将所述成品搬运到所述包装盒的底盒内,并将装有所述成品的所述盒底盖上所述上盖;所述搬运机器人分别与所述贴标机构和所述输送机构电连接,所述搬运机器人设置于所述成品缓存区、所述包装盒存储区、所述贴标机构和所述输送机构围成的区域内,所述搬运机器人用于根据所述电缸到位信号和所述贴标完成信号对所述包装盒、所述电缸和所述成品进行搬运。

14.在本公开的一些实施例中,所述包装盒存储区包括:

15.第一存储区,所述第一存储区用于存储所述上盖;

16.第二存储区,与所述第一存储区相邻设置,所述第二存储区用于存储所述底盒。

17.在本公开的一些实施例中,所述贴标装置包括:

18.包装盒输送装置,用于将所述半成品输送至待打印位置;其中,所述半成品为装有电缸且未粘贴标志的包装盒;

19.打印机,用于打印所述标志;

20.贴标机,用于接收所述标志,并将所述标志粘贴于所述半成品的上盖上。

21.在本公开的一些实施例中,所述搬运机器人包括:

22.智能相机,用于检测所述待包装位置的所述电缸是否合格,若所述电缸合格则输出良品信号,若所述电缸不合格则输出次品信号。

23.在本公开的一些实施例中,所述包装盒的底盒包括:

24.至少一个电缸定位槽,为上端开口的半圆形凹槽,所述电缸定位槽的直径与所述电缸端部的直径相同,所述电缸定位槽用于将所述电缸抵靠连接于所述半圆形凹槽内,并将所述电缸搭接固定在所述包装盒内。

25.在本公开的一些实施例中,所述成品缓存区包括:

26.成品检测传感器,设置于所述成品缓存区,所述成品检测传感器能够检测到所述成品缓存区存储所述成品,进而输出成品到位信号。

27.在本公开的一些实施例中,该电缸智能装盒装置还包括

28.第一agv小车,与所述成品检测传感器电连接,所述第一agv小车能够通过所述成品到位信号运输所述成品,其中,所述运输的所述成品由所述搬运机器人搬运到所述第一agv小车上。

29.在本公开的一些实施例中,所述包装盒存储区包括:

30.计数传感器,设置于所述包装盒存储区上,所述计数传感器用于检测所述包装盒的数量,当所述包装盒的数量小于预设数量时输出所述包装盒供给信号。

31.在本公开的一些实施例中,该电缸智能装盒装置还包括:

32.第二agv小车,分别与所述计数传感器电连接,所述第二agv小车能够根据所述包装盒供给信号对用于补给的所述上盖和所述底盒进行运输;其中,所述搬运机器人将所述第二agv小车运输来的所述上盖和所述盒底分别搬运到所述第一存储区和所述第二存储区。

33.在本公开的一些实施例中,所述输送机构包括:

34.第一输送轨道,与所述操作平台的第四边缘平行设置;

35.第二输送轨道,与所述第一输送轨道平行设置,所述第二输送轨道的运输方向与所述第一输送轨道的运输方向相反;

36.转向机构,所述转向机构第一端与所述第一输送轨道的第一端相连,所述转向机构的第二端与所述第二输送轨道的第一端相连;其中,所述第一输送轨道的第一端与所述第二输送轨道的第一端的位置位于所述输送机构的同侧。

37.(三)有益效果

38.从上述技术方案可以看出,本公开的电缸智能装盒装置至少具有以下有益效果其中之一或其中一部分:

39.本公开中的电缸智能装盒装置可完成智能电缸的自动装盒及盒上标签的自动粘贴,实现了电缸的智能自动化装盒。应用电缸智能装盒装置完成电缸装盒无需人工干预,由

搬运机器人根据贴标机构及运输设备的指示信号自动完成所有的搬运过程,可节省人力物力资源,该电缸智能装盒装置可有效提高电缸的生产效率,节约生产成本。

附图说明

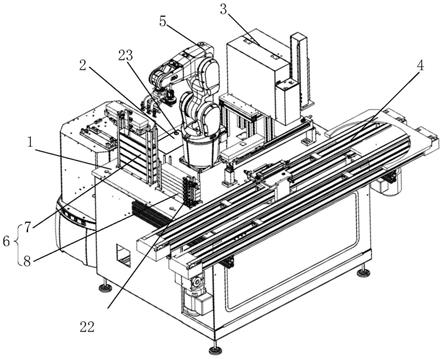

40.图1是本公开实施例中电缸智能装盒装置的结构示意图;

41.图2是本公开实施例中贴标装置的结构示意图;

42.图3是本公开实施例中搬运机器人的结构示意图;

43.图4是本公开实施例中包装盒的拆解图;

44.图5是本公开实施例中第一agv小车的结构示意图;

45.图6是本公开实施例中输送机构的结构示意图。

46.【附图中本公开实施例主要元件符号说明】

47.1-操作平台;

48.2-成品缓存区;

49.3-成品检测传感器;

50.4-输送机构;

51.5-搬运机器人;

52.6-包装盒存储区;

53.7-第一存储区;

54.8-第二存储区;

55.9-包装盒输送装置;

56.10-打印机;

57.11-贴标机;

58.12-智能相机;

59.13-搬运机器人本体;

60.14-气动吸盘;

61.15-底盒;

62.16-电缸定位槽;

63.17-上盖;

64.18-第一输送轨道;

65.19-第二输送轨道;

66.20-转向机构;

67.21-第一agv小车;

68.22-计数传感器;

69.23-成品检测传感器。

具体实施方式

70.本公开提供了一种电缸智能装盒装置,包括:操作平台、包装盒存储区、成品缓存区、贴标机构、输送机构和搬运机器人。包装盒存储区设置于操作平台的第一边缘,用于成对存储包装盒的上盖和盒底;成品缓存区设置于操作平台的第二边缘,用于存储成品;贴标

机构设置于操作平台的第三边缘;贴标机构用于打印标志,并能够将打印的标志粘贴于包装盒的上盖;贴标机构能够在上盖粘贴标志后,输出贴标完成信号;输送机构设置于操作平台的第四边缘,输送机构用于将电缸输送至待包装位置,并输出电缸到位信号;搬运机器人能够将成品搬运到包装盒的底盒内,并将装有成品的盒底盖上上盖;搬运机器人用于根据电感到位信号和贴标完成信号对包装盒、电缸和成品进行搬运。

71.本公开中的电缸智能装盒装置可完成智能电缸的自动装盒及盒上标签的自动粘贴,实现了电缸的智能自动化装盒。应用电缸智能装盒装置完成电缸装盒无需人工干预,由搬运机器人根据贴标机构及运输设备的指示信号自动完成所有的搬运过程,可节省人力物力资源,该电缸智能装盒装置可有效提高电缸的生产效率,节约生产成本。

72.为使本公开的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本公开作进一步的详细说明。但是,本公开能够以不同形式实施,而不应当解释为局限于这里提出的实施例。相反地,提供这些实施例将使公开彻底和完全,并且将本公开的范围完全地传递给本领域技术人员。在附图中,为了清楚,层和区的尺寸以及相对尺寸可能被夸大,自始至终相同附图标记表示相同元件。

73.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。在下面的详细描述中,为便于解释,阐述了许多具体的细节以提供对本公开实施例的全面理解。然而,明显地,一个或多个实施例在没有这些具体细节的情况下也可以被实施。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。

74.在此使用的术语仅仅是为了描述具体实施例,而并非意在限制本公开。在此使用的术语“包括”、“包含”等表明了所述特征、步骤、操作和/或部件的存在,但是并不排除存在或添加一个或多个其他特征、步骤、操作或部件。

75.在此使用的所有术语(包括技术和科学术语)具有本领域技术人员通常所理解的含义,除非另外定义。应注意,这里使用的术语应解释为具有与本说明书的上下文相一致的含义,而不应以理想化或过于刻板的方式来解释。

76.在使用类似于“a、b和c等中至少一个”这样的表述的情况下,一般来说应该按照本领域技术人员通常理解该表述的含义来予以解释(例如,“具有a、b和c中至少一个的系统”应包括但不限于单独具有a、单独具有b、单独具有c、具有a和b、具有a和c、具有b和c、和/或具有a、b、c的系统等)。

77.以下结合附图对本公开提供的电缸智能装盒装置,进行详细说明。

78.图1示意性示出了本公开实施例中的电缸智能装盒装置的结构示意图。

79.如图1所示,本公开提供了一种电缸智能装盒装置,包括:操作平台 1、包装盒存储区6、成品缓存区2、贴标机构3、输送机构4和搬运机器人5。

80.包装盒存储区6设置于操作平台1的第一边缘,用于成对存储包装盒的上盖17和盒底。成品缓存区2设置于操作平台1的第二边缘,成品缓存区2用于存储成品,成品为装有电缸且粘贴有标志的包装盒。贴标机构 3设置于操作平台1的第三边缘,贴标机构3用于打印标志,并能够将打印的标志粘贴于包装盒的上盖17。贴标机构3能够在上盖17粘贴标志后,输出贴标完成信号。输送机构4设置于操作平台1的第四边缘,输送机构 4用于将电缸输送至待包装位置,并输出电缸到位信号。

81.搬运机器人5能够将成品搬运到包装盒的底盒15内,并将装有成品的盒底盖上上盖17;搬运机器人5分别与贴标机构3和输送机构4电连接,搬运机器人5设置于成品缓存区2、包装盒存储区6、贴标机构11和输送机构4围成的区域内,搬运机器人5用于根据电缸到位信号和贴标完成信号对包装盒、电缸和成品进行搬运。

82.电缸装盒的全程搬运工作由搬运机器人5完成,该搬运机器人5根据贴标机构3及运输设备的指示信号自动完成所有的搬运过程,可节省人力物力资源,该电缸智能装盒装置可有效提高电缸的生产效率。

83.上述电缸智能装盒装置可完成智能电缸的自动装盒及盒上标签的自动粘贴,实现了电缸的智能自动化装盒。

84.参考图1,该电缸智能装盒装置中的包装盒存储区6包括:第一存储区7和第二存储区8。第一存储区7,第一存储区7用于存储上盖17。第二存储区8与第一存储区7相邻设置,第二存储区8用于存储底盒15。

85.如图1所示,该电缸智能装盒装置的包装盒存储区6还包括:技术触感器。计数传感器22设置于包装盒存储区6上,该计数传感器22用于检测包装盒的数量,当包装盒的数量小于预设数量时输出包装盒供给信号。通过计数传感器22的设置可实现包装盒的自动补给,大大节约了人力成本。

86.图2示意性示出了本公开实施例中的贴标装置的结构示意图。

87.如图2所示,该贴标装置包括:包装盒输送装置9、打印机10和贴标机11。包装盒输送装置9用于将半成品输送至待打印位置,该半成品为装有电缸且未粘贴标志的包装盒。由于搬运机器人5的操作自由度有限,且贴标装置下方的操作空间有限,通过设置包装盒输送装置9可将半成品由贴标装置下方的狭小空间输送至较大空间,可弥补搬运机器人5的搬运空间不足的问题,提高机器人搬运的效率。

88.上述打印机10用于打印标志,该贴标机11用于接收所述标志,并将标志粘贴于半成品的上盖17上。

89.图3示意性示出了本公开实施例中搬运机器人的结构示意图。

90.如图3所示,该搬运机器人5包括:搬运机器人本体13、气动吸盘 14和智能相机12。其中,智能相机12用于检测待包装位置的电缸是否合格,若电缸合格则输出良品信号,若电缸不合格则输出次品信号。

91.通过智能相机12的设置可以对电缸进行质检,以检测电缸是否合格,提高了产品的合格率。

92.此外,该搬运机器人5还包括:气动吸盘14和搬运机器人本体13。气动吸盘14固连与搬运机器人本体13的末端法兰盘上。气动吸盘14与气源相连,当气源阀门打开,该气动吸盘14可以吸住待物品的表面,当气源阀门关闭,该气动吸盘14可以松开并放置物品,通过以上步骤,实现物品的搬运,提高了搬运效率。

93.图4示意性示出了本公开实施例中包装盒的拆解图。

94.如图4所示,包装盒的底盒15包括:至少一个电缸定位槽16,例如:本实施例中设置了两个电缸定位槽16,该电缸定位槽16为上端开口的半圆形凹槽,电缸定位槽16的直径与电缸端部的直径相同,电缸定位槽16 用于将电缸抵靠连接于半圆形凹槽内,并将电缸搭接固定在包装盒内。

95.上述电缸定位槽16的设置可固定放入其内部的电缸,避免运输过程中电缸在盒体内晃动,对电缸起到保护作用,使电缸免受碰撞损坏的风险。

96.以下为成品的搬运过程及原理,现结合图1和图5进行详细说明。

97.如图1所示,成品缓存区2包括:成品检测传感器23。该成品检测传感器23设置于成品缓存区2,成品检测传感器23与控制柜电连接;成品检测传感器23能够检测到成品缓存区2存储成品,进而输出成品到位信号。

98.图5示意性示出了本公开实施例中第一agv小车的结构示意图。

99.automated guided vehicle,简称agv,通常也称为agv小车。agv 小车指装备有电磁或光学等自动导引装置,能够沿规定的导引路径行驶,具有安全保护以及各种移载功能的运输车,工业应用中不需驾驶员的搬运车,以可充电之蓄电池为其动力来源。一般可通过电脑来控制其行进路线以及行为,或利用电磁轨道(electromagnetic path-following system)来设立其行进路线,电磁轨道黏贴于地板上,无人搬运车则依靠电磁轨道所带来的讯息进行移动与动作。

100.如图5所示,该电缸智能装盒装置还包括:第一agv小车21。该第一agv小车21与成品检测传感器23电连接,第一agv小车21能够通过成品到位信号运输成品,其中,运输的成品由搬运机器人5搬运到第一 agv小车21上。

101.第一agv小车21的搬运流程包括如下操作s1~s4。

102.操作s1:成品缓存区2的成品检测传感器23实时检测成品到位情况。

103.操作s2:当搬运机器人5将成品搬运至成品缓存区2,且该成品缓存区2的成品数量达到预设数量时,成品检测传感器23将成品到位信号输送至第一agv小车21。

104.操作s3:第一agv小车21移动至成品缓存区2,且搬运机器人5将成品由成品缓存区2搬运至第一agv小车21上,

105.操作s4:第一agv小车21将其上的成品运输至成品仓库,完成搬运。

106.图6示意性公开了本公开实施例中输送机构的结构示意图。

107.该输送机构4包括:第一输送轨道18、第二输送轨道19和转向机构 20。第一输送轨道18与操作平台1的第四边缘平行设置。第二输送轨道 19与第一输送轨道18平行设置,第二输送轨道19的运输方向与第一输送轨道18的运输方向相反。转向机构20的第一端与第一输送轨道18的第一端相连,转向机构的第二端与第二输送轨道19的第一端相连;其中,第一输送轨道18的第一端与第二输送轨道19的第一端的位置位于输送机构4的同侧。

108.作为本发明的可选实施例,还可谓该电缸智能装盒装置设置第二 agv小车。该第二vga小车的结构形式与图5所示的agv小车相同,在此不在赘述。

109.该第二vga小车分别与计数传感器22电连接,第二agv小车能够根据包装盒供给信号对用于补给的上盖17和底盒15进行运输;其中,搬运机器人5将第二agv小车运输来的上盖17和盒底分别搬运到第一存储区7和第二存储区8。

110.通过设置第二vga小车可对上盖17和盒底进行及时补给,避免因包装盒用尽而导致该电缸智能装盒装置停机,上述包装盒的补给过程无需人工干预,降低人工操作出错的风险。

111.还需要说明的是,实施例中提到的方向用语,例如“上”、“下”、“前”、“后”、“左”、“右”等,仅是参考附图的方向,并非用来限制本公开的保护范围。贯穿附图,相同的元素由

相同或相近的附图标记来表示。在可能导致对本公开的理解造成混淆时,将省略常规结构或构造,并且图中各部件的形状和尺寸不反映真实大小和比例,而仅示意本公开实施例的内容。

112.除非有所知名为相反之意,本说明书及所附权利要求中的数值参数是近似值,能够根据通过本公开的内容所得的所需特性改变。具体而言,所有使用于说明书及权利要求中表示组成的含量、反应条件等等的数字,应理解为在所有情况中是受到“约”的用语所修饰。一般情况下,其表达的含义是指包含由特定数量在一些实施例中

±

10%的变化、在一些实施例中

±

5%的变化、在一些实施例中

±

1%的变化、在一些实施例中

±

0.5%的变化。

113.说明书与权利要求中所使用的序数例如“第一”、“第二”、“第三”等的用词,以修饰相应的元件,其本身并不意味着该元件有任何的序数,也不代表某一元件与另一元件的顺序、或是制造方法上的顺序,该些序数的使用仅用来使具有某命名的一元件得以和另一具有相同命名的元件能做出清楚区分。

114.此外,除非特别描述或必须依序发生的步骤,上述步骤的顺序并无限制于以上所列,且可根据所需设计而变化或重新安排。并且上述实施例可基于设计及可靠度的考虑,彼此混合搭配使用或与其他实施例混合搭配使用,即不同实施例中的技术特征可以自由组合形成更多的实施例。

115.以上所述的具体实施例,对本公开的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本公开的具体实施例而已,并不用于限制本公开,凡在本公开的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1