一种仓储转运AGV顶升定位系统的制作方法

一种仓储转运agv顶升定位系统

技术领域

1.本发明涉及一种仓储转运系统,具体涉及一种仓储转运agv顶升定位系统。

背景技术:

2.在仓储转运领域,现有agv小车多采用磁条、视觉等技术手段进行定位,并结合螺旋升降机构实现货架与工位的对接,这一方式在实际应用中存在结构复杂、操作难度大、定位精度要求高的问题,容易因定位偏差在货架与工位之间产生侧向挤压力,影响了安全可靠性。

技术实现要素:

3.本发明的目的是提供一种仓储转运agv顶升定位系统,其具有结构简单、控制方便、适应性强、可靠性高的优点,可有效降低定位精度要求,提高工作效率和安全性。

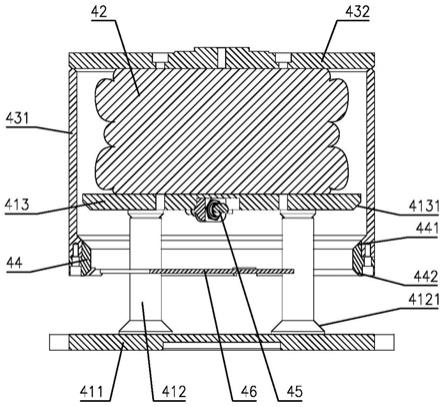

4.为解决现有技术中存在的上述问题,本发明提供的一种仓储转运agv顶升定位系统,包括agv小车、货架和工位,所述agv小车上安装有多个柔性升降装置,柔性升降装置包括支撑组件、气囊和罩壳,支撑组件包括底座,底座上固定有沿周向分布的多个立柱,多个立柱上固定有台板,气囊的底部固定在台板上,罩壳罩住气囊、台板和多个立柱,罩壳与气囊的顶部固定连接,罩壳的上侧设有定位台,罩壳的下端固定有限位环,限位环的内壁上下端对应设有第一锥面和第二锥面,台板设有与第一锥面配合的第三锥面,立柱的下端设有与第二锥面配合的圆台;所述货架包括固定连接的支撑板和四个支腿,支撑板的下侧面设有与定位台配合的定位孔,支腿的下端设有定位头;所述工位包括与支腿对应设置的四个定位块,定位块设有与定位头配合的定位槽。

5.进一步的,本发明一种仓储转运agv顶升定位系统,其中,所述柔性升降装置升到位时,第一锥面与第三锥面贴合,柔性升降装置降到位时,第二锥面与圆台贴合。

6.进一步的,本发明一种仓储转运agv顶升定位系统,其中,所述台板的下侧面固定有测距传感器,所述限位环上固定有与测距传感器配合的测距靶标板。

7.进一步的,本发明一种仓储转运agv顶升定位系统,其中,所述罩壳包括筒体和焊接固定在筒体上端的盖板,所述定位台一体设置在盖板的上侧面中部。

8.进一步的,本发明一种仓储转运agv顶升定位系统,其中,所述限位环通过沿周向分布的螺钉固定在罩壳的筒体下端,所述测距靶标板通过螺钉固定在限位环上。

9.进一步的,本发明一种仓储转运agv顶升定位系统,其中,所述底座设有沿周向分布的耳板,耳板上设有固定孔,所述立柱的上下端对应与台板和底座焊接固定。

10.进一步的,本发明一种仓储转运agv顶升定位系统,其中,所述台板通过螺钉与气囊的底部固定,所述盖板通过螺钉与气囊的顶部固定。

11.进一步的,本发明一种仓储转运agv顶升定位系统,其中,所述底座的上侧面设有下凹槽,所述限位环设有与下凹槽对应的上凹槽;所述测距靶标板上设有用于立柱穿过的通孔。

12.进一步的,本发明一种仓储转运agv顶升定位系统,其中,所述柔性升降装置设有六个,其中四个柔性升降装置呈前后对称分布,另两个柔性升降装置呈左右对称分布;所述立柱设有四个,四个立柱呈中心对称分布。

13.本发明一种仓储转运agv顶升定位系统与现有技术相比,具有以下优点:本发明通过设置agv小车、货架和工位,在agv小车上安装多个柔性升降装置,使柔性升降装置设置支撑组件、气囊和罩壳,使支撑组件设置底座,在底座上固定沿周向分布的多个立柱,在多个立柱上固定台板,将气囊的底部固定在台板上,让罩壳罩住气囊、台板和多个立柱,使罩壳与气囊的顶部固定连接,在罩壳的上侧设置定位台,在罩壳的下端固定限位环,在限位环的内壁上下端对应设置第一锥面和第二锥面,并在台板上设置与第一锥面配合的第三锥面,在立柱的下端设置与第二锥面配合的圆台;使货架设置固定连接的支撑板和四个支腿,并在支撑板的下侧面设置与定位台配合的定位孔,在支腿的下端设置定位头;使工位设置与支腿对应的四个定位块,并在定位块上设置与定位头配合的定位槽。由此就构成了一种结构简单、控制方便、适应性强、可靠性高的仓储转运agv顶升定位系统。提取货物时,使agv小车向工位运行,agv小车到位后使气囊充气,在罩壳升起过程中定位台会进入货架的定位孔并将货架及货物逐步顶起,顶升到位后货架会脱离工位,此时通过agv小车即可将货架及货物转运到目的地;存放货物时,使agv小车驮着货架及货物向工位运行,agv小车到位后使气囊放气,在罩壳降落过程中货架及货物会通过定位头和定位槽的配合落至工位上,降落到位后定位台会脱离货架,此时使agv小车驶离即可。本发明通过使柔性升降装置设置气囊,在提取货物的顶升过程中,利用气囊的柔性变形能力一方面可使定位台准确入位,另一方面可避免在货架和工位之间产生侧向挤压力;在存放货物的降落过程中,利用气囊的柔性变形能力一方面可使定位头准确入位,另一方面同样可避免在货架和工位之间产生侧向挤压力,降低了定位精度要求,提高了安全可靠性。本发明通过设置相互配合的第一锥面和第三锥面,罩壳顶升到位后让第一锥面和第三锥面贴合,在气囊的上顶作用下可使罩壳与台板保持相对固定,有效避免了agv小车转运货物时产生晃动,增强了结构的稳定性和安全可靠性;通过设置配合的第二锥面和圆台,罩壳降落到位后让第二锥面和多个圆台的锥面贴合,在重力作用下可使罩壳与多个圆台和底座保持相对固定,有效避免了agv小车空载时产生晃动,同样增强了结构的稳定性和安全可靠性。

14.下面结合附图所示具体实施方式对本发明一种仓储转运agv顶升定位系统作详细说明。

附图说明

15.图1为本发明一种仓储转运agv顶升定位系统的示意图;

16.图2为本发明一种仓储转运agv顶升定位系统中agv小车的示意图;

17.图3为本发明一种仓储转运agv顶升定位系统中货架的示意图;

18.图4为本发明一种仓储转运agv顶升定位系统中柔性升降装置的正视图

19.图5为图4中的a-a向视图;

20.图6为本发明一种仓储转运agv顶升定位系统中柔性升降装置的轴测图一;

21.图7为本发明一种仓储转运agv顶升定位系统中柔性升降装置的轴测图二;

22.图8为本发明一种仓储转运agv顶升定位系统中柔性升降装置顶升到位时的状态

图;

23.图9为图8中的b-b向视图;

24.图10为本发明一种仓储转运agv顶升定位系统中柔性升降装置降落到位时的状态图;

25.图11为图10中的c-c向视图。

具体实施方式

26.首先需要说明的,本发明中所述的上、下、左、右、前、后等方位词只是根据附图进行的描述,以便于理解,并非对本发明的技术方案及请求保护范围进行的限制。

27.如图1至图11所示本发明一种仓储转运agv顶升定位系统的具体实施方式,包括agv小车1、货架2和工位3。在agv小车1上安装六个柔性升降装置4,使柔性升降装置4设置支撑组件41、气囊42和罩壳43,使支撑组件41设置底座411,在底座411上固定沿周向分布的四个立柱412,在四个立柱412上固定台板413。将气囊42的底部固定在台板413上,让罩壳43罩住气囊42、台板413和多个立柱412,使罩壳43与气囊42的顶部固定连接,在罩壳43的上侧设置定位台431,在罩壳43的下端固定限位环44,在限位环44的内壁上下端对应设置第一锥面441和第二锥面442,并在台板413上设置与第一锥面441配合的第三锥面4131,在立柱412的下端设置与第二锥面442配合的圆台4121。使货架2设置固定连接的支撑板21和四个支腿22,并在支撑板21的下侧面设置与定位台431配合的定位孔211,在支腿22的下端设置定位头221。使工位3设置与支腿22对应的四个定位块31,并在定位块31上设置与定位头221配合的定位槽32。

28.通过以上结构设置就构成了一种结构简单、控制方便、适应性强、可靠性高的仓储转运agv顶升定位系统。提取货物时,使agv小车1向工位3运行,agv小车1到位后使气囊42充气,在罩壳43升起过程中定位台431会进入货架2的定位孔211并将货架2及货物逐步顶起,顶升到位后货架2会脱离工位3,此时通过agv小车1即可将货架2及货物转运到目的地;存放货物时,使agv小车1驮着货架2及货物向工位3运行,agv小车1到位后使气囊42放气,在罩壳43降落过程中货架2及货物会通过定位头221和定位槽32的配合落至工位3上,降落到位后定位台431会脱离货架2,此时使agv小车1驶离即可。本发明通过使柔性升降装置4设置气囊42,在提取货物的顶升过程中,利用气囊42的柔性变形能力一方面可使定位台431准确入位,另一方面可避免在货架2和工位3之间产生侧向挤压力;在存放货物的降落过程中,利用气囊42的柔性变形能力一方面可使定位头221准确入位,另一方面同样可避免在货架2和工位3之间产生侧向挤压力,降低了定位精度要求,提高了安全可靠性。本发明通过设置相互配合的第一锥面441和第三锥面4131,罩壳43顶升到位后让第一锥面441和第三锥面4131贴合,在气囊42的上顶作用下可使罩壳43与台板413保持相对固定,有效避免了agv小车转运货物时产生晃动,增强了结构的稳定性和安全可靠性;通过设置配合的第二锥面442和圆台4121,罩壳43降落到位后让第二锥面442和多个圆台4121的锥面贴合,在重力作用下可使罩壳43与多个圆台412和底座411保持相对固定,有效避免了agv小车空载时产生晃动,同样增强了结构的稳定性和安全可靠性。在实际应用中,为提高结构和支撑的稳定性,本发明通常使六个柔性升降装置中的四个采用前后对称设置,另两个采用左右对称设置,并使四个立柱412采用中心对称设置。但需要说明的是,柔性升降装置不限于设置六个,还可以设置成

三个以上的其他数量,立柱412也不限于设置四个,还可以设置三个或四个以上。

29.作为优化方案,为提高测距和控制的精度性,本具体实施方式在台板413的下侧面固定了测距传感器45,并在限位环44上固定了与测距传感器45配合的测距靶标板46。为避免产生干涉影响动作,本发明还在测距靶标板46上设置了用于立柱412穿过的通孔。作为具体实施方式,本发明使罩壳43设置了筒体432和焊接固定在筒体432上端的盖板433,其中,定位台431一体设置在盖板433的上侧面中部。

30.作为具体实施方式,为提高拆装的便利性,本发明使台板413通过螺钉与气囊42的底部固定连接,使盖板433通过螺钉与气囊42的顶部固定连接,并使限位环44通过沿周向分布的螺钉固定在罩壳43的筒体432下端,使测距靶标板46通过螺钉固定在限位环44上。需要说明的是,在实际应用中,气囊42的顶部和底部分别设有连接板,以便通过连接板进行螺钉固定;气囊42、限位环44和测距靶标板46不限于螺钉连接,还可以采用其他固定方式。

31.在实际应用中,为提高安装固定的便利性,本发明使底座411设置了沿周向分布的耳板4111,在耳板4111上设置了固定孔;并使立柱412的上下端对应与台板413和底座411焊接固定,以提高结构的稳固性。为便于走线,本发明还在底座411的上侧面设置了下凹槽4112,并在限位环44上设置了与下凹槽4112对应的上凹槽443。

32.以上实施例仅是对本发明的优选实施方式进行的描述,并非对本发明请求保护范围进行限定,在不脱离本发明设计构思的前提下,本领域技术人员依据本发明的技术方案做出的各种变形,均应落入本发明的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1