一种自动摆盘设备的制作方法

1.本发明涉及机械加工设备技术领域,尤其涉及一种自动摆盘设备。

背景技术:

2.目前,机械手收料摆盘方式二为推送机构将空料盘自动推送至传送皮带线上,摆料机械手进行产品摆料,料盘摆满产品后需要人工将料盘转入周转车。此方式收料摆盘,虽然空料盘不用提前摆上周转车,但是料盘摆满后需要人工转运至周转车上,同样存在后端收料不及时而造成的产品堆积碰撞问题。

3.常规机械手收料摆盘方式一为机械臂将周转车上的空料盘取出后,进行产品摆盘;摆满后机械臂再将料盘送回周转车上,完成后再取空料盘进行产品摆盘,重复此动作,依次将周转车所有料层都装满料盘。此常规摆料方式,摆好的料盘送回周转车和取空料盘的动作时间过长,常常造成产品堆积碰撞;可能会造成产品损伤或成形机台停机,此收料方式还需要提前将空料盘摆满周转车各个料层,操作效率较低。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的在于提供一种自动摆盘设备,其可实现空的料盘上料、工件的自动摆盘、满的料盘下料以及满的料盘转移。

5.本发明的目的采用以下技术方案实现:

6.一种自动摆盘设备,包括,

7.机体,机体上设有递送通道;

8.上料机构,所述上料机构用于输送空的料盘;

9.摆盘机构,用于将工件摆放至空的料盘;

10.递送机构,所述递送机构包括递送架、递送架驱动件、递送板以及递送板驱动件,所述递送架安装于所述递送通道内,所述递送通道的一端形成为上料端,所述递送通道的另一端形成为下料端;所述摆盘机构设于上料端以及下料端之间;所述上料端用于接收所述空的料盘,所述递送架驱动件用于带动所述递送架沿递送通道运动,所述递送架的一端设有第一托架以及第一托架驱动件,所述递送架的另一端设有第二托架以及第二托架驱动件,所述第一托架驱动件用于带动第一托架沿z轴方向运动;所述第二托架驱动件用于带动第二托架沿z轴方向运动;所述递送板安装于所述递送架上并可在递送板驱动件的带动下在第一托架以及第二托架之间运动;

11.料盘转移机构,所述料盘转移机构用于接收所述下料端的料盘并进行转移。

12.进一步地,所述上料端设有第三托架,所述下料端设有第四托架;所述第三托架用于接收所述空的料盘;所述第四托架用于接收摆满工件的料盘。

13.进一步地,所述上料端以及下料端均设有料盘感应器。

14.进一步地,所述料盘转移机构包括底架、底架驱动件以及转移组件,所述底架可沿x轴方向运动;所述底架驱动件用于带动所述底架沿x轴方向运动;

15.所述转移组件安装于所述底架上,所述转移组件包括转移架、转移架驱动件、第一转移板、第一转移板驱动件、至少两个第二转移板以及第二转移板驱动件,转移架以及转移架驱动件均安装于所述底架上;所述转移架驱动件用于带动所述转移架沿z轴方向运动;所述第一转移板驱动件以及第一转移板均安装于所述转移架上,所述第一转移板驱动件用于带动所述第一转移板沿y轴方向运动;所述第二转移板安装于所述第一转移板上,所述第二转移板驱动件用于带动所述第二转移板沿y轴方向运动。

16.进一步地,所述第二转移板驱动设有两个,所述第二转移板驱动件设有两个,其中一个第二转移板以及其中一个第二转移板驱动件均安装于所述第一转移板上,所述其中一个第二转移板驱动件用于带动所述其中一个第二转移板沿y轴方向运动;

17.另一个第二转移板以及另一个第二转移板驱动件均安装于所述其中一个第二转移板上;所述另一个第二转移板驱动件用于带动所述另一个第二转移板沿y轴方向运动。

18.进一步地,所述机体上设有满料盘夹取机构,所述满料盘夹取机构用于抓取所述下料端的料盘转移至所述第二转移板上。

19.进一步地,所述机体上设有下料车,下料车设于底架的侧部并用于接收第二转移板转移的料盘。

20.进一步地,所述上料机构包括上料板、上料板驱动件以及空料盘夹取机构,所述上料板用于堆叠多个空的料盘,所述上料板驱动件用于带动所述上料盘沿z轴方向运动。

21.进一步地,所述摆盘机构包括摆盘机械手以及工件输送机构,所述工件输送机构用于输送工件,所述摆盘机械手用于夹取工件输送机构上的工件转移至所述上料端的空的料盘上。

22.进一步地,所述工件输送机构的端部设有限位挡块。

23.相比现有技术,本发明的有益效果在于:其可以通过上料机构输送空的料盘至递送机构的上料端,递送架驱动件可以带动递送架上的第一托架运动至上料端,第一托架驱动件带动第一托架上升,将空的料盘顶起,此后递送架运动至机体的摆料工位,递送板驱动件带动递送板运动至第一托架处,第一托架驱动件带动第一托架下降,将空的料盘置于递送板上,此后摆盘机构便可进行摆料动作。

24.摆料动作完成后,摆满工件的料盘可以在递送板驱动件的带动下运动至第二托架处,递送架整体在递送架驱动件运动至下料端,第二托架驱动件带动第二托架下降,摆满工件的料盘便可在下料端等待下料,而料盘转移机构则可对下料端的摆满工件的料盘进行转移,此后重复上述动作,便可进行空盘上料、摆料、满盘下料的连续动作,提高料盘递送效率,进而提高工件加工效率。

附图说明

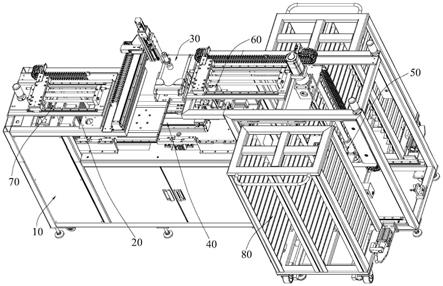

25.图1为本发明的结构示意图;

26.图2为本发明的上料机构、摆盘机构以及递送机构的结构示意图;

27.图3为发明的递送机构的结构示意图;

28.图4为本发明的料盘转移机构的结构示意图;

29.图5为本发明的转移组件的结构示意图;

30.图6为本发明的上料机构的结构示意图;

31.图7为本发明的空料盘夹取机构的结构示意图。

32.图中:10、机体;20、上料机构;21、上料板;22、上料板驱动件;30、摆盘机构;31、摆盘机械手;32、工件输送机构;40、递送机构;41、递送架;411、第一托架;412、第二托架;413、第二托架驱动件;42、递送板;43、递送板驱动件;44、第三托架;45、第四托架;46、料盘感应器安装架;50、料盘转移机构;51、底架;52、转移架;53、第一转移板;54、第二转移板;55、转移架驱动件;56、第一转移板驱动件;57、第二转移板驱动件;60、满料盘夹取机构;70、空料盘夹取机构;71、料盘夹爪;72、料盘夹爪驱动件;80、下料车。

具体实施方式

33.下面,结合附图以及具体实施方式,对本发明做进一步描述:

34.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在限制本发明。

36.如图1-7所示的一种自动摆盘设备,包括机体10、上料机构20、摆盘机构30、递送机构40以及料盘转移机构50,机体10上设有递送通道,上料机构20可以输送空的料盘,上述摆盘机构30可以将工件摆放至空的料盘。

37.具体递送机构40包括递送架41、递送架驱动件、递送板42以及递送板驱动件43,将递送架41安装于递送通道内,而递送通道的一端形成为上料端,递送通道的另一端形成为下料端。

38.将上述摆盘机构30设于上料端以及下料端之间,上料端可以接收空的料盘,递送架驱动件则可带动递送架41沿递送通道运动。在递送架41的一端设有第一托架411以及第一托架驱动件,而递送架41的另一端设有第二托架412以及第二托架驱动件413,第一托架驱动件可带动第一托架411沿z轴方向运动;第二托架驱动件413则可带动第二托架412沿z轴方向运动;递送板42安装于递送架41上,递送板42可在递送板驱动件43的带动下在第一托架411以及第二托架412之间运动。

39.另外,上述料盘转移机构50可接收下料端的料盘并进行转移。

40.在上述结构基础上,使本发明的自动摆盘设备时,在进行工件摆盘时,空的料盘可经上料机构20依次输送至递送通道的上料端,递送架驱动件可以带动递送架41上的第一托架411运动至递送通道的上料端,第一托架驱动件带动第一托架411上升,将空的料盘顶起,此后递送架41运动至机体10的摆料工位,递送板驱动件43带动递送板42运动至第一托架411处,第一托架驱动件带动第一托架411下降,将空的料盘置于递送板42上,此后便可进行摆料动作。

41.摆料动作完成后,摆满工件的料盘可以在递送板驱动件43的带动下运动至第二托架412处,递送架41整体在递送架驱动件运动至递送通道的下料端,第二托架驱动件413带动第二托架412下降,摆满工件的料盘便可在递送通道的下料端等待下料。

42.在摆满工件的料盘放置于下料端时,料盘转移机构50可以转移摆满工件的料盘进行下料转移。

43.此后递送机构40重复上述动作,便可进行空盘上料、摆料、满盘下料的连续动作,提高料盘递送效率,进而提高工件加工效率。

44.进一步地,参见图3,还可以在上料端设有第三托架44,而下料端设有第四托架45,在此结构基础上,第三托架44可以接收空的料盘;第四托架45则可接收摆满工件的料盘。

45.具体在进行料盘递送时,空的料盘可以先通过机体10上的上料机构20可以将料盘输送至第三托架44上,然后递送架41的第一托架411在运动至第三托架44处时,第一托架驱动件则可带动第一托架411上升,将第三托架44上的空的料盘取下。此后,递送架驱动件再带动递送架41运动,配合递送板42完成空的料盘递送至机体10的摆盘机构30处。

46.在工件摆满料盘后,第二托架驱动件413带动满的料盘向上运动,递送架41可以带动第二托架412运动至第四托架45处,第二托架驱动件413带动第四托架45向下运动,将满的托盘放置在第四托架45上,等待下料。

47.需要说明的是,在递送机构40进行料盘递送时,第三托架44以及第四托架45可以用作空的料盘等待位以及满的料盘等待位,保持递送料盘的动作连续性。

48.进一步地,上料端以及下料端均设有料盘感应器,位于递送通道上料端或者下料端的料盘感应器,具体料盘感应器可以安装在料盘感应器安装架46上,可以在料盘、递送架41或者递送板42位于对应端部时,料盘感应器可以是感应判断该工位是否存在料盘,自动化程度更高。。

49.进一步地,还可在递送通道的底端两侧均设有滑轨,而递送架41的底端设有滑块,在递送架41在递送通道内运动时,递送架41的滑块可以与机体10上的滑轨滑动配合,如此,滑块与滑轨的滑动配合,可以引导递送架41稳定运动。

50.进一步地,递送架驱动件包括第一驱动气缸,将第一驱动气缸的缸体安装机体10上,而第一驱动气缸的活塞杆与递送架41连接,如此,可以通过第一驱动气缸的活塞杆伸缩带动递送架41在递送通道内运动,驱动结构简单且平稳。

51.进一步地,第一托架驱动件包括第二驱动气缸,将第二驱动气缸的缸体安装于递送架41上,而第二驱动气缸的活塞杆与第一托架411连接,如此,第二驱动气缸的活塞杆伸缩可以带动第一托架411上下运动,同样驱动结构简单且平稳。

52.更具体的是,第二托架驱动件413包括第三驱动气缸,第三驱动气缸的缸体安装于递送架41上,第三驱动气缸的活塞杆与第二托架412连接。如此,第三驱动气缸的活塞杆伸缩可以带动第二托架412上下运动,同样驱动结构简单且平稳。

53.当然,上述递送架驱动件、第一托架驱动件以及第二驱动件也可选用为现有技术中的电动滑台、丝杆传动机构等其他直线运动驱动结构来实现,具体根据实际需要进行选择。

54.进一步地,递送板驱动件43包括电动滑台,递送板42安装于电动滑台的滑台上,如此,电动滑台的滑台运动,便可带动与之连接的递送板42运动,便于电动控制,结构简单且平稳。

55.进一步地,参见图4以及图5,料盘转移机构50包括底架51、底架驱动件以及转移组件,上述底架51可沿x轴方向运动,底架驱动件可带动底架51沿x轴方向运动。

56.具体转移组件安装于底架51上,转移组件包括转移架52、转移架驱动件55、第一转移板53、第一转移板驱动件56、至少两个第二转移板54以及第二转移板驱动件57,将转移架52以及转移架驱动件55均安装于底架51上,而转移架驱动件55可带动转移架52沿z轴方向运动。

57.另外,第一转移板驱动件56以及第一转移板53均安装于转移架52上,而第一转移板驱动件56则可带动第一转移板53沿y轴方向运动;第二转移板54安装于第一转移板53上,第二转移板驱动件57用于带动第二转移板54沿y轴方向运动。

58.更具体的是,还可以在机体10上设有下料车80,下料车80设于底架51的侧部并用于接收第二转移板54转移的料盘,下料车80具体为现有技术中具有多个层架的下料车80结构来实现,用于在高度方向放置多个料盘,因为可以配合转移架52的高度方向运动进行料盘的转移。

59.本实施例中,底架51的两侧均可以设有上述下料车80,用于摆放摆满工件的料盘,料盘存放空间更大。

60.需要说明的是,本实施例中的x轴方向为机体10的前后方向,而y轴方向为机体10的左右方向,z轴方向则为机体10的上下方向。

61.在上述结构基础上,在进行料盘转移时,下料端上摆满工件的料盘可以由位于最上方的第二转移板54接收,然后该第二转移板54可在位于第二层的第二转移板54上的第二转移板驱动件57的带动下左右运动,而第二层的第二转移板54则可在位于第三层的第二转移板54上的第二转移板驱动件57的带动下左右运动,实现二级联动,依次类推,至少两个第二转移板54至少实现二级联动。

62.此后,位于最下方的第二转移板54可则在第一转移板驱动件56的带动下随着第一转移板53左右运动,配合第二转移板54实现至少三级联动,即可实现料盘在左右方向两侧的周转车上转移,且第一转移板53以及至少两个第二转移板54可以在左右方向上弥补单个第二转移板54的运动行程,因而周转空间更大。

63.当然,转移架52在转移架驱动件55的带动下可以上下运动,进而带动第二转移板54运动至下料车80的不同高度,而底架51在底架驱动件的带动下前后运动,使第二转移板54可以对准在下料车80的不同位置,便于准确转移。

64.进一步地,上述第二转移板54驱动设有两个,对应的第二转移板驱动件57设有两个,将其中一个第二转移板54以及其中一个第二转移板驱动件57均安装于第一转移板53上,且其中一个第二转移板驱动件57用于带动其中一个第二转移板54沿y轴方向运动,即位于下方的第二转移板54以及第二转移板驱动件57可以安装在第一转移板53上,位于下方的第二转移板54则可在位于第一转移板53上的第二转移板驱动件57的带动下左右运动。

65.另一个第二转移板54以及另一个第二转移板驱动件57均安装于其中一个第二转移板54上;另一个第二转移板驱动件57用于带动另一个第二转移板54沿y轴方向运动,即位于上方的第二转移板54以及第二转移板驱动件5725则可安装在位于第二转移板54上,且位于上方的第二转移板54在对应的第二转移板驱动件57的带动下沿y轴方向运动。

66.而第一转移板53则可在第一转移板驱动件56的带动下沿y轴方向运动,如此,第一转移板53在y轴方向运动,配合两个第二转移板54在y轴方向运动,实现三级联动。

67.当然,第二转移板54的数量具体可以根据实际需要进行选择。

68.更具体的是,上述第二转移板驱动件57包括传动带以及两个传动轮,而两个传动轮在y轴方向上间隔分布,且传动带同步绕设于两个传动轮外;第二转移板54与传动带连接。上述其中一个传动轮可以与传动电机进行连接,传动电机的转轴转动,带动其中一个传动轮转动,另一个传动轮在传动带的传动作用下传动,进而带动传动带在两个传动轮之间的传动段传动,进而带动与之连接第二转移板54运动,因而传动带可以承托第二转移板54,又可带动第二转移板54左右运动,驱动以及运动结构均为较为平稳。

69.更进一步地,还可在第二转移板54的底端设有滑块,在第一转移板53以及其中一个转移板上均设有滑轨,滑块可以与滑轨滑动配合。

70.进一步地,第一转移板驱动件56包括第一电机、第一丝杆、第一螺母以及第一导向件,将第一电机安装于底架51上,而第一丝杆与第一电机的转轴连接,第一丝杆可沿y轴方向延伸,而第一螺母螺纹套装于第一丝杆外,并在第一导向件的引导下沿y轴方向运动,将第一转移板53与第一螺母连接。

71.在此结构基础上,可以启动第一电机,第一电机的转轴转动,便可带动第一丝杆转动,第一丝杆转动便可带动第一螺母转动,第一螺母转动,并可在第一导向件的引导下沿y轴方向运动,进而带动与之连接的第一转移板53沿y轴方向运动,同样的,第一丝杆可以承托第一转移板53,也可以带动第一转移板53运动,驱动以及运动结构均较为平稳。

72.当然,上述第一转移板驱动件56以及第二转移板驱动件57还可以选用现有技术中的单轴滑台等其他直线运动输出结构来实现。

73.进一步地,底架驱动件包括驱动气缸,将驱动气缸的缸体安装于机体10上,而驱动气缸的活塞杆与底架51的底端连接,如此,驱动气缸的活塞杆伸缩便可带动底架51前后运动,驱动结构稳定且简单。

74.进一步地,转移架驱动件55包括第二电机、第二丝杆、第二螺母以及第二导向件,将第二电机安装于机体10上,而第二丝杆沿z轴方向延伸,第二丝杆可以与第二电机的转轴连接,将第二螺母螺纹套装于第二丝杆外,第二螺母可在第二导向件的引导下沿z轴方向运动;转移架52与第二螺母连接。

75.如此,在带动转移架52上下运动时,第二电机的转轴转动便可带动第二丝杆转动,第二丝杆转动便可带动与之螺纹套装于第二螺母转动,第二螺母转动可在第二导向件的引导下沿z轴方向运动,进而带动转移架52上下运动,实现整个转移组件的上下运动。

76.需要说明的是,上述第一导向件以及第二导向件可以选用为现有技术中的导向杆与导向套的配合方式实现,也可以选用为现有技术中导向块与导轨的配合方式实现,具体根据实际选择。

77.进一步地,机体10上设有满料盘夹取机构60,满料盘夹取机构60用于抓取下料端的料盘转移至第二转移板54上,满料盘夹取机构60包括夹爪以及夹爪驱动件,夹爪驱动件可以带动夹爪在递送通道的下料端以及第二转移板54之间运动,在进行摆满工件的料盘下料时,夹爪可以在夹爪驱动件的带动下运动至下料端处,夹爪可以夹取摆满工件的料盘,夹爪驱动件然后带动夹爪运动至第二转移板54上,将摆满工件的料盘放在第二转移板54上即可。

78.进一步地,参见图6以及图7,本实施例中的上料机构20包括上料板21、上料板驱动件22以及空料盘夹取机构70,上料板21用于堆叠多个空的料盘,上料板驱动件22用于带动

上料盘沿z轴方向运动。

79.具体在进行上料时,可以将多个料盘堆叠在上料板21上,上料板驱动件22则可带动上料板21向上运动,空料盘夹取机构70可以夹取位于上料板21最上方的空盘转移至递送通道的上料端,而随着空料盘夹取机构70逐渐夹取空料盘转移至上料端,上料板驱动件22可以逐渐向上推送上料板21,弥补空料盘取走后的高度空位。

80.具体的是,空料盘夹取机构70包括料盘夹爪71以及料盘夹爪驱动件72,同样的,料盘夹爪驱动件72可以带动料盘夹爪71在上料板21以及递送通道的上料端之间运动,进行空料盘的转移。

81.进一步地,摆盘机构30包括摆盘机械手31以及工件输送机构32,工件输送机构32用于输送工件,摆盘机械手31用于夹取工件输送机构32上的工件转移至上料端的空的料盘上。

82.具体的是,在进行工件摆盘时,可以通过工件输送机构32依次输送工件至摆盘机械手31处,摆盘机械手31可以夹取工件输送机构32的输送端面上的工件摆放至递送板42的空的料盘上。

83.当然,摆盘机械手31可以选用现有技术中的多轴机器人配合真空吸盘的结构来实现,也可以选用x轴方向、y轴方向以及z轴方向设置的电动滑台组合形成的驱动件带动真空吸盘运动,从而实现工件的转移。

84.更进一步地,工件输送机构32的端部设有限位挡块,限位挡块可以挡设在工件输送机构32的末端,防止工件由工件输送机构32的末端掉落,工件输送机构32更加稳定。

85.当然,工件输送机构32可以选用为现有技术中的皮带传送机构来实现。

86.对本领域的技术人员来说,可根据以上描述的技术方案以及构思,做出其它各种相应的改变以及形变,而所有的这些改变以及形变都应该属于本发明权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1