一种下料称重方法和下料称重装置与流程

1.本发明属于工业稀土化合物技术领域,具体涉及一种下料称重方法和下料称重装置。

背景技术:

2.目前,稀土金属工业生产主要采用氟化物熔盐体系氧化物电解法,以稀土氧化物为原料、稀土氟化物为电解质。稀土氧化物和稀土氟化物均粒度细小,流动性差,很容易在下料过程中出现黏壁现象,填充性能差,容易形成较厚粉料,造成下料器局部空鼓,下料卡堵,无法顺利下料,影响与下料器底部连接的称重器称重。

3.目前,对于稀土化合物的下料器主要通过机械搅拌的措施来实现对流动性差的粉体进行流态化,达到促进粉料流动,改善定容下料器装填状态、精准下料的目的,但是目前机械搅拌方法精准下料困难。

技术实现要素:

4.为解决上述技术问题,本发明提供一种下料称重方法和下料称重装置,具有良好的破拱效果,连续下料8h,单次下料质量误差小。

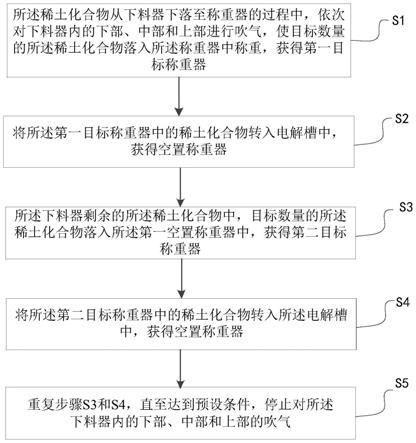

5.本发明的技术方案为:

6.一方面,本发明提供了一种下料称重方法,适用于粒径为0.01-300μm的稀土化合物,所述方法包括:

7.s1,所述稀土化合物从下料器下落至称重器的过程中,依次对下料器内的下部、中部和上部进行吹气,使目标数量的所述稀土化合物落入所述称重器中称重,获得第一目标称重器;

8.s2,将所述第一目标称重器中的稀土化合物转入电解槽中,获得空置称重器;

9.s3,所述下料器剩余的所述稀土化合物中,目标数量的所述稀土化合物落入所述空置称重器中,获得第二目标称重器;

10.s4,将所述第二目标称重器中的稀土化合物转入所述电解槽中,获得空置称重器;

11.s5,重复步骤s3和s4,直至达到预设条件,停止对下料器内的下部、中部和上部的吹气。

12.进一步地,所述下料器内的下部的吹气压力为0.05-0.45mpa,所述下料器内的中部的吹气压力为0.03-0.4mpa,所述下料器内的上部的吹气压力为0.01-0.35mpa。

13.进一步地,所述下料器内的下部吹气、中部吹气和上部吹气的压力比为4.5-2.5:3.5-1.5:2-0.5。

14.进一步地,所述下料器内的下部吹气压力、中部吹气压力以及上部的吹气压力依次降低。

15.进一步地,所述下料器内的中部吹气和上部吹气的时间间隔为1-30s。

16.另一方面,本发明还提供了一种下料称重装置,适用于上述的下料称重方法,所述

装置包括:

17.下料器,所述下料器具有竖向设置的腔室,所述下料器的顶部设置有与腔室连通的排气孔,所述下料器的底部中心设置有与腔室连通的下料孔;

18.下环管、中环管和上环管,所述下环管、中环管和上环管按照从下至上的方向依次间隔套设在所述下料器的外侧,所述下环管、中环管和上环管的内侧分别设置有多个第一通孔,所述下料器的侧壁上分别设置有与第一通孔对应的第二通孔,所述下环管、中环管和上环管的第一通孔与对应的所述下料器的第二通孔连通,所述下环管、中环管和上环管分别用于连接提供气源的气体发生器;

19.称重器,所述称重器与所述下料器的下料孔连通;

20.所述下料器的腔室用于盛装稀土化合物,所述下料器的排气孔用于排出所述下料器内的气体;

21.所述下环管用于向所述下料器内的下部进行吹气;

22.所述中环管用于向所述下料器内的中部进行吹气;

23.所述下环管用于向所述下料器内的上部进行吹气;

24.进一步地,所述气体发生器用于使所述下料器的下部的吹气压力为0.05-0.45mpa,所述下料器的中部的吹气压力为0.03-0.4mpa,所述下料器的上部的吹气压力为0.01-0.35mpa。

25.进一步地,所述上环管与所述中环管的距离以及所述中环管和所述下环管之间的距离比为2-3:4-5。

26.进一步地,所述下环管、中环管和上环管的多个第一通孔均沿着各自管路的内侧间隔均匀设置,每个所述管路上任意两个相邻的第一通孔之间的距离为5-100mm。

27.进一步地,所述下料器的腔室下部尺寸沿着从上到下的方向依次减小,形成倒锥形,所述下料器的下部设置有与所述倒锥形连通的反吹孔。

28.本发明的有益效果至少包括:

29.本发明提供了一种下料称重方法,该下料称重方法包括s1,所述稀土化合物从下料器下落至称重器的过程中,依次对下料器内的下部、中部和上部进行吹气,使目标数量的所述稀土化合物落入所述称重器中称重,获得第一目标称重器;s2,将所述第一目标称重器中的稀土化合物转入电解槽中,获得空置称重器;s3,所述下料器剩余的所述稀土化合物中,目标数量的所述稀土化合物落入所述空置称重器中,获得第二目标称重器;s4,将所述第二目标称重器中的稀土化合物转入所述电解槽中,获得空置称重器;s5,重复步骤s3和s4,直至达到预设条件,停止对下料器内的下部、中部和上部的吹气。在稀土化合物从下料器下落至称重器的过程中,先对下料器内的下部进行吹气,这样下料器内下部的物料就会在气体的作用下流入到称重器中,然后对下料器内的中部和上部依次进行吹气,这样就使得下料器中部和上部的稀土化合物被打散,从而可以顺利的下移,然后再在下料器下部的吹气作用下滑入到称重器中,实现了稀土化合物持续顺利流入到称重器中,保证了下料器内部的稀土化合物不结拱、不黏壁、无死区,实现了持续稳定的称重,保障了生产条件。如果先对下料器内上部进行吹气,那么下料器内上部的稀土化合物会破拱,下料器内下部的稀土化合物如果结拱堵塞不能下移,即使下料器内上部的稀土化合物破拱也不能实现顺利下料;同理如果先对下料器内的中部进行吹气,在下料器下部的稀土化合物结构堵塞的前提

下,也不能实现顺利下料称重;因此,必须采用从下到上的顺序依次进行吹气,既可以保证顺利下料称重,还可以节约成本。采用本发明提供的方法,连续下料8h,单次下料误差不超过15g,下料精准稳定,没有出现堵料和漏料现象。

附图说明

30.图1为本实施例的一种下料称重方法工艺图;

31.图2为一种下料称重装置的结构示意图。

32.附图标记说明:

33.1-下料器,101-排气孔,102-下料孔,103-反吹孔,2-下环管,3-中环管,4-上环管,5-称重器,6-阀门,7-观察条,8-吊耳。

具体实施方式

34.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。

35.稀土化合物作为稀土电解质,其下料称重过程中,单次下料量较小,约为150-350g,其与常见的氧化铝、氟化锂等物料的安息角不同、流动性不同、粘性不同,且下料器的容量相比于单次下料量差别非常大,难以实现少量物料的精确下料。

36.图1为本实施例的一种下料称重方法的工艺图,结合图1,一方面,本发明实施例提供了一种下料方法,适用于对粒径为0.01-300μm的稀土化合物,该方法包括:

37.s1,所述稀土化合物从下料器下落至称重器的过程中,依次对下料器内的下部、中部和上部进行吹气,使目标数量的所述稀土化合物落入所述称重器中称重,获得第一目标称重器;

38.在稀土化合物从下料器下落至称重器的过程中,先对下料器内的下部进行吹气,这样下料器内下部的物料就会在气体的作用下流入到称重器中,然后对下料器内的中部和上部依次进行吹气,这样就使得下料器中部和上部的稀土化合物被打散,从而可以顺利的下移,然后再在下料器下部的吹气作用下滑入到称重器中,实现了稀土化合物持续顺利流入到称重器中,保证了下料器内部的稀土化合物不结拱、不黏壁、无死区,实现了持续稳定的称重,保障了生产条件。如果先对下料器内上部进行吹气,那么下料器内上部的稀土化合物会破拱,下料器内下部的稀土化合物如果结拱堵塞不能下移,即使下料器内上部的稀土化合物破拱也不能实现顺利下料;同理如果先对下料器内的中部进行吹气,在下料器下部的稀土化合物结构堵塞的前提下,也不能实现顺利下料称重;因此,必须采用从下到上的顺序依次进行吹气,既可以保证顺利下料称重,还可以节约成本。

39.进一步地,所述下料器的下部的吹气压力为0.05-0.45mpa,所述下料器的中部的吹气压力为0.03-0.4mpa,所述下料器的上部的吹气压力为0.01-0.35mpa。

40.下料器内的底部有稀土化合物下料的关键通道,稀土化合物在下部气体的作用下流入到称重器中,如果下部的吹气压力过小,无法充分扰动下料器内的物料,下料器内的稀土化合物无法持续流入称重器内,堵塞下料器底部的稀土化合物下降通道;如果下部的吹气压力过大,易造成稀土化合扰动剧烈,飞扬增加,从而稀土化合物的损失增加。

41.下料器的中部进行吹气可以扰动下料器内中部的稀土化合物,使得中部的稀土化

合物及时的流入到下料器的下部,如果下料器的中部的压力过小,则无法充分扰动下料器内的稀土化合,造成下料器的中部,稀土化合物堵塞,难以持续流出物料;如果下料器的中部的压力过大,易造成稀土化合物扰动剧烈,飞扬损失增加。

42.同理,下料器上部的稀土化合物也需要在气体的扰动作用下才能及时流入吸料器的中部,如果下料器内的上部吹气压力过小,无法充分扰动下料器内的稀土化合物,造成上部物料下降不足,架拱,造成稀土化合物料持续流出困难;如果下料器内的上部吹气压力过大,易造成稀土化合物扰动剧烈,造成飞扬损失增加,排气管返料。

43.优选地,所述下料器内的下部吹气压力、中部吹气压力以及上部的吹气压力依次降低。

44.在重力作用下,下料器内下部的稀土化合物受到上方的物料的压力和自身的重力,更密实,更易结拱,因此,下料器内下部的吹气压力最大,才能扰动稀土化合物破拱,下滑至称重器中;下料器内上部的稀土化合物结拱的程度没有下部的严重,因此,对于破拱的吹气压力要求也较低;从下到上,吹气压力依次降低实现了在扰动稀土化合物的同时实现飞扬损失小和能源的合理利用。

45.s2,将所述第一目标称重器中的稀土化合物转入电解槽中,获得空置称重器;

46.s3,所述下料器剩余的所述稀土化合物中,目标数量的所述稀土化合物落入所述空置称重器中,获得第二目标称重器;

47.s4,将所述第二目标称重器中的稀土化合物转入所述电解槽中,获得空置称重器;

48.s5,重复步骤s3和s4,直至达到预设条件,停止对所述下料器内的下部、中部和上部的吹气。

49.预设条件可以根据生产实际进行设定,例如将下料器内的稀土化合物下完,或者下料8h,或者其他条件,在此不作限定。

50.进一步地,稀土化合物可以为铈、镨、钕和镧等采用熔盐电解法生产的稀土中的任意一种或多种的氧化物和氟化物。

51.作为本发明实施例的一种实施方式,所述下料器的下部吹气和中部吹气时间间隔为1-30s。

52.不同料位需要的吹气压力不同,通过控制不同料位的压力实现在扰动物料的同时实现飞扬损失小和能源的合理利用。下部吹气和中部吹气的时间间隔过大,扰动后的稀土化合物又形成新的积料区,在下料过程中可能会堵料,无法顺利下料,时间间隔过小,物料扰动过于剧烈,飞扬损失大,造成物料和能源浪费。

53.优选地,所述下料器的中部吹气和上部吹气的时间间隔为5-20s。

54.优选地,所述稀土化合物的粒径为0.01-200μm。

55.稀土化合物的粒径小,安息角为40-50

°

,因此在下料的过程中极易形成结块和堵塞。

56.图2为本实施例的一种下料称重装置的结构示意图,结合图2,另一方面,本发明实施例还提供了一种下料称重装置,适用于上述的下料称重方法,该装置包括下料器1、下环管2、中环管3、上环管4和称重器5。

57.其中,下料器1具有竖向设置的腔室,下料器1的顶部设置有与腔室连通的排气孔101,下料器1的底部中心设置有与腔室连通的下料孔102;下环管2、中环管3和上环管4按照

从下至上的方向依次间隔套设在下料器1的外侧,下环管2、中环管3和上环管4的内侧分别设置有多个第一通孔,下料器1的侧壁上分别设置有与第一通孔对应的第二通孔,下环管2、中环管3和上环管4的第一通孔与对应的下料器1的第二通孔连通,下环管2、中环管3和上环管4分别用于连接提供气源的气体发生器;称重器5与下料器1的下料孔102连通;下料器1的腔室用于盛装稀土化合物,下料器1的排气孔101用于排出下料器1内的气体;下环管2用于向下料器1内的下部进行吹气;中环管3用于向下料器1内的中部进行吹气;下环管2用于向下料器1内的上部进行吹气;气体发生器用于使下料器1的下部的吹气压力为0.05-0.45mpa,下料器1的中部的吹气压力为0.03-0.4mpa,下料器1的上部的吹气压力为0.01-0.35mpa;称重器5用于对下料至称重器5内的稀土化合物进行称重。

58.下环管2、中环管3以及上环管4均设置在下料器1的外侧,这样下环管2、中环管3以及上环管4的气体均是朝向下料器1腔室的中心吹气,这样可以将使得稀土化合物在气流的作用下朝向下料器1的中心轴运动,而下料器1的下料口位于下料器1底部的中心位置,这样可以促进稀土化合物的下料;如果下环管2、中环管3以及上环管4均设置在下料器1腔室的内壁上,这样会在管路与管路上方的腔壁以及管路下方的腔壁形成死区;如果采用在腔室内设置一个中心管向腔壁上吹气,会使得稀土化合物粘结在腔壁上,形成死区,而且中心管的设置还会影响下料器1的下料口下料。

59.进一步地,称重器5的下方设置有用于与电解槽连通的出料口,下料器1的顶部的排气孔101可以通过管道与称重器5的出料口连通,这样可以将通过排气孔101出的返料也加入至电解槽中,避免浪费。

60.进一步地,在本实施例中,上环管4与中环管3的距离以及中环管3和下环管2之间的距离比为2-3:4-5。

61.控制上环管4与中环管3的距离以及中环管3和下环管2的距离,可以分段对下料器1内的积料区进行干扰破拱;如果上环管4与中环管3之间的距离过大,可能使得下料器1中上部的稀土化合物破拱效果不好;如果上环管4与中环管3之间的距离过小,可能造成能源的浪费。

62.进一步地,在本实施例中,下环管2上的第一通孔、中环管3的第二通孔以及上环管4的第三通孔的直径均为1-5mm。

63.更进一步地,在本实施例中,下环管2、中环管3和上环管4的多个第一通孔均沿着各自管路的内侧间隔均匀设置,每个管路上任意两个相邻的第一通孔之间的距离为5-100mm。

64.进一步地,在本实施例中,下环管2、中环管3和上环管4的第一通孔分别有3-50个。

65.进一步地,在本实施例中,下料器1的腔室下部尺寸沿着从上到下的方向依次减小,形成倒锥形,下料器1的下部设置有与倒锥形连通的反吹孔103。反吹孔103用于向腔室内吹气,在下料称重时,首先通过反吹孔103对腔室内的稀土化合进行吹气,然后再开启下环管2吹气。

66.具体地,本体的腔室的直径为200-500mm,高度为800-2000mm,上环管4距离腔室顶部的距离为300-800mm,中环管3距离腔室顶部的距离为500-1500mm,下环管2位于腔室底部的距离为50-450mm。

67.本体的下部的直径沿着从上到下的方向依次减小,呈现出倒锤形结构。下环管2设

置在锥形结构的外侧,锥形结构的高度为100-500mm,下环管2距离锥尖的距离为50-450mm。

68.为了观察下料器1内的稀土化合物沸腾情况,结合图2,在本实施例中,可以下料器1的侧壁可以设置有透明的观察条7。

69.为了方便下料器1的吊装,在本实施例中,结合图2,下料器的上部还可以设置有吊耳8,吊耳8位于上环管4的上方。

70.下料器1的下料孔102内可以设置有一个阀门6,用于实现下料器1内的稀土化合物进入称重器5的通断。

71.下面将结合具体的实施例对本发明提供的下料方法做进一步地说明。

72.实施例1

73.实施例1提供了一种下料称重方法,采用上述的下料装置进行,该方法步骤如下:

74.将粒径不超过300μm的氧化镧从下料器1下料至称重器5中进行称重,粉料中位径为18.3μm,测得安息角为41

°

,下料器1下环管2、中环管3以及上环管4的第一通孔的数量均为10个,第一通孔的直径为2mm;

75.1、首先打开下料器1的下料孔102上的阀门6,通过反吹孔103对下料器1内的氧化镧进行吹入空气,即反吹;

76.2、然后打开下料器1下部的下环管2,通过下环管2向腔室下部的稀土化合物吹入空气,吹气压力为0.35mpa;10s后打开下料器1中部的中环管3,通过中环管3向腔室中部的稀土化合物吹入空气,吹气压力为0.25mpa;再过10s,打开下料器1上部的上环管4,通过上环管4向腔室上部的稀土化合物吹入空气,吹气压力为0.1mpa,使氧化镧沸腾,并进入至称重器5内,等称重器5内的氧化镧重量达到预设值230g,则关闭阀门6,然后将称重器5内的氧化镧放掉至电解槽中进行电解生产。

77.3、打开阀门6,使下料器1内的氧化镧下料至称重器5内,直至称重器5内的氧化镧重量达到预设值,关闭阀门6,将称重器5内的氧化镧放掉至电解槽中进行电解生产;

78.4、重复步骤3直至8h。

79.采用实施例1提供的方法,连续下料8h,单次平均下料误差小于8g,期间该下料器1能够精准、稳定下料,没有出现堵料、漏料现象。

80.实施例2

81.实施例2提供了一种下料称重方法,采用上述的下料装置进行,该方法步骤如下:

82.将粒径不超过250μm的氧化钕从下料器1下料至称重器5中进行称重,粉料中位径为7.8μm,测得安息角为43

°

,下料器1下环管2、中环管3以及上环管4的第一通孔的数量均为5个,第一通孔的直径为5mm;

83.1、首先打开下料器1的下料孔102上的阀门6,通过反吹孔103对下料器1内的氧化钕进行吹气,即反吹;

84.2、然后打开下料器1下部的下环管2,通过下环管2向腔室下部的稀土化合物吹气,吹气压力为0.4mpa;10s后打开下料器1中部的中环管3,通过中环管3向腔室中部的稀土化合物吹气,吹气压力为0.28mpa;再过10s,打开下料器1上部的上环管4,通过上环管4向腔室上部的稀土化合物吹气,吹气压力为0.2mpa,使氧化钕沸腾,并进入至称重器5内,等称重器5内的氧化钕重量达到预设值260g,则关闭阀门6,然后将称重器5内的氧化钕放掉至电解槽中进行电解生产。

85.3、打开阀门6,使下料器1内的氧化钕下料至称重器5内,直至称重器5内的氧化钕重量达到预设值,关闭阀门6,将称重器5内的氧化钕放掉至电解槽中进行电解生产;

86.4、重复步骤3直至8h。

87.采用实施例2提供的方法,连续下料8h,单次平均下料误差小于12g,期间该下料器1能够精准、稳定下料,没有出现堵料、漏料现象。

88.实施例3

89.实施例3提供了一种下料称重方法,采用上述的下料装置进行,该方法步骤如下:

90.将粒径不超过200μm的氧化铈从下料器1下料至称重器5中进行称重,粉料中位径为2.8μm,测得安息角为47

°

,下料器1下环管2、中环管3以及上环管4的第一通孔的数量均为16个,第一通孔的直径为1mm;

91.1、首先打开下料器1的下料孔102上的阀门6,通过反吹孔103对下料器1内的氧化铈进行吹气,即反吹;

92.2、然后打开下料器1下部的下环管2,通过下环管2向腔室下部的稀土化合物吹气,吹气压力为0.25mpa;15s后打开下料器1中部的中环管3,通过中环管3向腔室中部的稀土化合物吹气,吹气压力为0.2mpa;再过20s,打开下料器1上部的上环管4,通过上环管4向腔室上部的稀土化合物吹气,吹气压力为0.1mpa,使氧化铈沸腾,并进入至称重器5内,等称重器5内的氧化铈重量达到预设值300g,则关闭阀门6,然后将称重器5内的氧化铈放掉至电解槽中进行电解生产。

93.3、打开阀门6,使下料器1内的氧化铈下料至称重器5内,直至称重器5内的氧化铈重量达到预设值,关闭阀门6,将称重器5内的氧化铈放掉至电解槽中进行电解生产;

94.4、重复步骤3直至8h。

95.采用实施例3提供的方法,连续下料8h,单次平均下料误差小于15g,期间该下料器1能够精准、稳定下料,没有出现堵料、漏料现象。

96.实施例4

97.实施例4提供了一种下料称重方法,采用上述的下料装置进行,该方法步骤如下:

98.将粒径不超过180μm的氧化镨从下料器1下料至称重器5中进行称重,粉料中位径为1.6μm,测得安息角为48

°

,下料器1下环管2、中环管3以及上环管4的第一通孔的数量均为8个,第一通孔的直径为2mm;

99.1、首先打开下料器1的下料孔102上的阀门6,通过反吹孔103对下料器1内的氧化镨进行吹气,即反吹;

100.2、然后打开下料器1下部的下环管2,通过下环管2向腔室下部的稀土化合物吹气,吹气压力为0.22mpa;15s后打开下料器1中部的中环管3,通过中环管3向腔室中部的稀土化合物吹气,吹气压力为0.18mpa;再过20s,打开下料器1上部的上环管4,通过上环管4向腔室上部的稀土化合物吹气,吹气压力为0.1mpa,使氧化镨沸腾,并进入至称重器5内,等称重器5内的氧化镨重量达到预设值300g,则关闭阀门6,然后将称重器5内的氧化镨放掉至电解槽中进行电解生产。

101.3、打开阀门6,使下料器1内的氧化镨下料至称重器5内,直至称重器5内的氧化镨重量达到预设值,关闭阀门6,将称重器5内的氧化镨放掉至电解槽中进行电解生产;

102.4、重复步骤3直至8h。

103.采用实施例4提供的方法,连续下料8h,单次平均下料误差小于15g,期间该下料器1能够精准、稳定下料,没有出现堵料、漏料现象。

104.实施例5

105.实施例5提供了一种下料称重方法,采用上述的下料装置进行,该方法步骤如下:

106.将粒径不超过100μm的氟化钕从下料器1下料至称重器5中进行称重,粉料中位径为0.6μm,测得安息角为50

°

,下料器1下环管2、中环管3以及上环管4的第一通孔的数量均为8个,第一通孔的直径为2mm;

107.1、首先打开下料器1的下料孔102上的阀门6,通过反吹孔103对下料器1内的氟化钕铈进行吹气,即反吹;

108.2、然后打开下料器1下部的下环管2,通过下环管2向腔室下部的稀土化合物吹气,吹气压力为0.33mpa;5s后打开下料器1中部的中环管3,通过中环管3向腔室中部的稀土化合物吹气,吹气压力为0.27mpa;再过8s,打开下料器1上部的上环管4,通过上环管4向腔室上部的稀土化合物吹气,吹气压力为0.22mpa,使氟化钕沸腾,并进入至称重器5内,等称重器5内的氟化钕重量达到预设值300g,则关闭阀门6,然后将称重器5内的氟化钕放掉至电解槽中进行电解生产。

109.3、打开阀门6,使下料器1内的氟化钕下料至称重器5内,直至称重器5内的氟化钕重量达到预设值,关闭阀门6,将称重器5内的氟化钕放掉至电解槽中进行电解生产;

110.4、重复步骤3直至8h。

111.采用实施例5提供的方法,连续下料8h,单次平均下料误差小于15g,期间该下料器1能够精准、稳定下料,没有出现堵料、漏料现象。

112.对比例1

113.对比例1提供了一种下料称重方法,以实施例1为参照,对比例1与实施例1不同的是,步骤2中,下料器1的下环管2吹气压力为0.02mpa;下料器1的中环管3吹气压力为0.02mpa;下料器1的上环管4吹气压力为0.4mpa。

114.采用对比例1提供的方法,连续下料8h,单次平均下料误差大于100g,粉料损失为320g

115.对比例2

116.对比例2提供了一种下料称重方法,以实施例1为参照,对比例2与实施例1不同的是,步骤2中,下料器1的下环管2吹气压力为0.6mpa;下料器1的中环管3吹气压力为0.5mpa;下料器1的上环管4吹气压力为0.4mpa。

117.采用对比例2提供的方法,连续下料8h,单次平均下料误差小于8g,粉料损失为486g。

118.对比例3

119.对比例3提供了一种下料称重方法,以实施例1为参照,对比例3与实施例1不同的是,步骤2中,下料器1的下环管2吹气压力为0.3mpa;下料器1的中环管3吹气压力为0.4mpa;下料器1的上环管4吹气压力为0.5mpa。

120.采用对比例3提供的方法,连续下料8h,单次平均下料误差小于8g,粉料损失为375g。

121.对比例4

122.对比例4提供了一种下料称重方法,以实施例1为参照,对比例4与实施例1不同的是,下环管2、中环管3和上环管4均设置于下料器1内墙的内壁上。

123.采用对比例4提供的方法,连续下料8h,下料过程中出现卡堵、不能连续稳定下料。

124.本发明提供了一种下料称重方法,通过在下料器的外侧设置下环管、中环管和上环管,通过下环管、中环管和上环管依次向下料器的腔室内吹气,使得稀土化合物粉料沸腾,具有良好的破拱效果,提高了粉料的流动性,同时节约能源和粉料,采用本发明提供的方法,连续下料8h,单次下料量为150-350g,单次下料误差不超过15g,下料精准稳定,没有出现堵料和漏料现象。

125.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

126.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1