一种自动落筒弹力丝机小夹盘的制作方法

1.本实用新型涉及一种自动落筒弹力丝机小夹盘。

背景技术:

2.夹盘是自动落筒弹力丝机上的一种重要零件,用于筒管夹持。尺寸精度高、使用寿命长是自动落筒弹力丝机dty(draw texturing yarn拉伸变形丝,是在加弹机器上进行连续或同时拉伸、经过加捻器变形加工后的成品丝)筒子成型优良的基本保证,而尺寸精度、使用寿命取决于夹盘的具体结构。

技术实现要素:

3.本实用新型的目的在于,克服现有技术中存在的缺陷,提供一种自动落筒弹力丝机小夹盘,注塑变形小、尺寸精度高、使用寿命长。可避免自动落筒弹力丝机筒管误操作损坏夹盘气缸,保证了弹力丝机的筒子成型优良。

4.为实现上述目的,本实用新型的技术方案是设计一种自动落筒弹力丝机小夹盘,包括支承环以及注塑成型的夹盘体,支承环与夹盘体前后固定连接。支承环的硬度大于夹盘体的硬度。支承环注塑嵌入夹盘体内;由于支承环较之注塑件更硬,可以使得注塑时盘体变形量小,尺寸精度高。

5.进一步的技术方案是,支承环上设有若干个冲压锥孔,每个冲压锥孔由两个共底的方向反向的圆锥孔构成。冲压锥孔由两个共底的方向反向的圆锥孔构成,这样在支承环与夹盘体注塑后在冲压锥孔处形成反拉结构,避免注塑之后受到拉力时支承环与夹盘体的脱离,具有不易脱落的优点。

6.进一步的技术方案是,支承环由不锈钢冲压成型;所述冲压锥孔共设有两组,均以支承环中心环形阵列布置,两组冲压锥孔设置在不同直径的两个圆周上,每组冲压锥孔至少有三个。

7.进一步的技术方案为,支承环呈阶梯圆盘状,支承环上设有用于筒管夹持的锥台;支承环上设有一个用于注塑时防止转动的周向定位孔,周向定位孔的孔径小于或大于冲压锥孔的孔径。支承环上的锥台用于筒管夹持,具有使用磨损小、寿命长的优点。

8.进一步的技术方案为,夹盘体中心设有与夹盘轴承适配的圆孔,圆孔周向设置用于夹盘轴承安装的卡爪机构;所述夹盘体包括圆槽状的中心部分以及位于中心部分一体设置的外缘部分,中心部分其槽底位于圆孔周围设有一圈环形阵列布置的模具定模顶杆孔。圆孔直径28mm,孔深9mm;

9.进一步的技术方案为,夹盘体的外缘部分的形状为环状盘,在外缘部分上环形阵列设有一圈用于减小夹盘外圆厚度的梯形槽,梯形槽的槽底设有顶杆孔,梯形槽设置在模具定模顶杆孔的外围。梯形槽的设置用于减小夹盘外圆厚度,使得夹盘壁厚更加均匀,注塑变形小;梯形槽上在位于φ70圆周上分布有另外一组16-φ3顶杆孔。内外两组顶杆孔,减小了注塑时支承环的变形,脱模更加方便。相邻梯形槽之间形成加强筋,加强筋均布设有16

个,每个宽2.5mm,可以提高夹盘外圆精度及端面平整度。

10.进一步的技术方案为,模具定模顶杆孔至少设有三个;所述顶杆孔至少设有三个;所述夹盘体的外径大于筒管大端内孔的直径。由于在自动落筒弹力丝机上,有时存在人为失误,将预先补充到存贮仓的筒管放反,既出现小夹盘握持筒管大端的现象,如果小夹盘外径小于筒管大端内孔直径,夹持时小夹盘会伸入筒管内孔,损坏夹盘气缸,因此,小夹盘外径不得小于筒管大端内孔直径,本实施例小夹盘外径φ80,避免了筒管意外放反损坏夹盘气缸的现象。

11.本实用新型的优点和有益效果在于:冲压锥孔由两个共底的方向反向的圆锥孔构成,这样在支承环与夹盘体注塑后在冲压锥孔处形成反拉结构,避免注塑之后受到拉力时支承环与夹盘体的脱离,具有不易脱落的优点。支承环注塑嵌入夹盘体内;由于支承环较之注塑件更硬,可以使得注塑时盘体变形量小,尺寸精度高。支承环上的锥台用于筒管夹持,具有使用磨损小、寿命长的优点。梯形槽的设置用于减小夹盘外圆厚度,使得夹盘壁厚更加均匀,注塑变形小;梯形槽上在位于φ70圆周上分布有另外一组16-φ3顶杆孔。内外两组顶杆孔,减小了注塑时支承环的变形,脱模更加方便。相邻梯形槽之间形成加强筋,加强筋均布设有16个,每个宽2.5mm,可以提高夹盘外圆精度及端面平整度。由于在自动落筒弹力丝机上,有时存在人为失误,将预先补充到存贮仓的筒管放反,既出现小夹盘握持筒管大端的现象,如果小夹盘外径小于筒管大端内孔直径,夹持时小夹盘会伸入筒管内孔,损坏夹盘气缸,因此,小夹盘外径不得小于筒管大端内孔直径,本实施例小夹盘外径φ80,避免了筒管意外放反损坏夹盘气缸的现象。

附图说明

12.图1是本实用新型一种自动落筒弹力丝机小夹盘中的支承环的示意图;

13.图2是图1中a-a向的剖面图;

14.图3是图2中虚线部分的放大示意图;

15.图4是本实用新型的示意图;

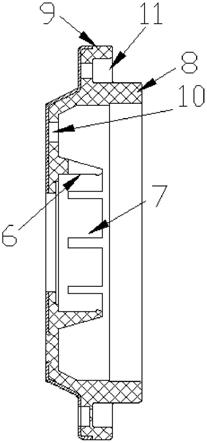

16.图5是图4中a-a的阶梯剖剖面图;

17.图6是图4中b-b向的剖面图;

18.图7是图5的右视图;

19.图8是图7的c-c向剖面图顺时针旋转90

°

后的示意图。

20.图中:1、支承环;2、夹盘体;3、冲压锥孔;4、锥台;5、周向定位孔;6、圆孔;7、卡爪机构;8、中心部分;9、外缘部分;10、模具定模顶杆孔;11、梯形槽;12、顶杆孔。

具体实施方式

21.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

22.如图1至图8所示,本实用新型是一种自动落筒弹力丝机小夹盘,包括支承环1以及注塑成型的夹盘体2,支承环1的硬度大于夹盘体2的硬度,支承环1与夹盘体2固定连接。支承环1上设有若干个冲压锥孔3,每个冲压锥孔3由两个共底的方向反向的圆锥孔构成。支承

环1由不锈钢冲压成型;所述冲压锥孔3共设有两组,均以支承环1中心环形阵列布置,两组冲压锥孔3设置在不同直径的两个圆周上,每组冲压锥孔3至少有三个。支承环1呈阶梯圆盘状,支承环1上设有用于筒管夹持的锥台4;支承环1上设有一个用于注塑时防止转动的周向定位孔5,周向定位孔5的孔径小于或大于冲压锥孔3的孔径。夹盘体2中心设有与夹盘轴承适配的圆孔6,圆孔6周向设置用于夹盘轴承安装的卡爪机构7;所述夹盘体2包括圆槽状的中心部分8以及位于中心部分8一体设置的外缘部分9,中心部分8其槽底位于圆孔6周围设有一圈环形阵列布置的模具定模顶杆孔10。夹盘体2的外缘部分9的形状为环状盘,在外缘部分9上环形阵列设有一圈用于减小夹盘外圆厚度的梯形槽11,梯形槽11的槽底设有顶杆孔12,梯形槽11设置在模具定模顶杆孔10的外围。模具定模顶杆孔10至少设有三个;所述顶杆孔12至少设有三个;所述夹盘体2的外径大于筒管大端内孔的直径。夹盘体2腔体中心φ28x9圆孔及周向卡爪机构,用于夹盘轴承安装。φ45圆周上的8个均布φ4孔为夹盘体2模具定模顶杆孔,顶杆孔数量不得少于3个。外圆端面上的φ65xφ75x4环形槽,减小夹盘外圆厚度,使得夹盘壁厚更加均匀,注塑变形小,环形槽上由16个宽2.5mm的均布加强筋,提高夹盘外圆精度及端面平整度,在加强筋分割环形槽形成的凹台底部,既φ70圆周上分布有另外一组16-φ3顶杆孔。内外两组顶杆孔,减小了注塑时支承环1的变形,脱模更加方便。由于在自动落筒弹力丝机上,有时存在人为失误,将预先补充到存贮仓的筒管放反,既出现小夹盘握持筒管大端的现象,如果小夹盘外径小于筒管大端内孔直径,夹持时小夹盘会伸入筒管内孔,损坏夹盘气缸,因此,小夹盘外径不得小于筒管大端内孔直径,本实施例小夹盘外径φ80,避免了筒管意外放反损坏夹盘气缸的现象。支承环1外径φ80,与夹盘体2一致,端面φ56.29、锥角52

°

、高度6.5的圆台,用于纸管夹持。φ70.5圆周、夹角22.5

°

的φ4圆孔为定位孔,防止转动。φ43圆周上8-φ6.2/590

°

均布锥孔及φ70.5圆周上8-5.2/4 90

°

均布锥孔,在注塑时形成反拉结构,具有不易脱落的优点。

23.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1