一种适用于预灌装培养皿生产的自动灌装生产线的制作方法

1.本实用新型属于灌装产线技术领域,具体涉及一种适用于预灌装培养皿生产的自动灌装生产线。

背景技术:

2.培养皿是一种用于微生物或细胞培养的实验室器皿,由一个平面圆盘状的底和一个盖组成,一般用玻璃或塑料制成,预灌装培养皿主要由厂家进行生产加工后,将培养液灌装在培养皿内部封存统一出售。

技术实现要素:

3.现有的培养皿灌装生产线主要由多个喷头对培养皿进行灌装,灌装时喷头与培养皿一一对应,该种灌装方式导致单个培养皿灌装速度过慢,对于高产量需求导致灌装效率降低,同时培养皿内部如果粘附有灰尘或者异物,在灌装时培养液容易与灰尘异物发生接触影响到培养液的质量,本实用新型提供了一种适用于预灌装培养皿生产的自动灌装生产线,具有阶梯式逐级吸附清尘以及单培养皿快速灌装同时可以能够进行多培养皿单一灌装的综合灌装,提高了灌装效率和灌装质量。

4.本实用新型提供如下技术方案:包括吸附仓和固定连接在所述吸附仓后端的灌装仓,所述吸附仓与所述灌装仓内部安装有输送机构,所述吸附仓内壁顶面固定连接有用于调节吸附高度的安装斜顶,所述安装斜顶底部安装有若干个沿所述安装斜顶斜面等距分布用于吸附培养皿内杂质的吸尘管,所述灌装仓内壁顶面通过升降架安装有对清尘完成的培养皿进行灌装的调节式灌装机构。

5.其中,所述调节式灌装机构包括输送管和六个环形分布在所述输送管四周的灌装管,所述灌装管与所述输送管通过柔性管连通。

6.其中,所述输送管底端为封闭结构,所述输送管底端转动连接有控制螺杆,所述控制螺杆上开设有两个相反设置的螺纹,所述控制螺杆内螺接有两个滑动环。

7.其中,所述灌装管与所述滑动环之间通过四个十字连接架活动连接,所述十字连接架里侧上下端分别铰接在上下分布的所述滑动环侧面,所述十字连接架外侧两端均铰接有限位滑块,所述灌装管侧面开设有与所述限位滑块相配合的限位滑槽,所述限位滑块滑动连接在所述限位滑槽的内部。

8.其中,所述输送管底端开设有驱动仓,所述驱动仓内安装有用于控制所述控制螺杆转动的伺服电机,所述伺服电机与外部电源电性连接。

9.其中,所述控制螺杆的底端固定连接有顶块。

10.其中,所述灌装管侧壁顶端与所述输送管之间通过伸缩杆滑动连接。

11.其中,所述控制螺杆的底面高度高于所述灌装管的底端高度。

12.本实用新型的有益效果是:

13.1、吸附仓位于灌装仓的前方,由于安装斜顶的设置,使安装在安装斜顶顶部的吸

尘管高度逐级降低,吸尘管与外部抽气机构相互连通,在前进的过程中保证了吸尘管与培养皿之间的距离逐渐增加,进而使吸力逐级增加,形成一个多级吸附链,保证了培养皿在灌装时内部洁净。

14.2、当两个滑动环进行相向运动时,十字连接架的内侧两端向内收缩,同时十字连接架另外两端驱动限位滑块在限位滑槽内部相向运动,十字连接架的横向长度增加,进而增加灌装管与输送管的间距,从而使六个灌装管可以进行环形独立灌装,每个灌装管单独灌装培养皿,同理反之,控制螺杆翻转,两个滑动环相背运动,十字连接架水平距离缩小,使六个灌装管靠近输送管,进而使六个灌装管之间间距缩小,从而使六个灌装管可以同时对一个培养皿进行灌装,提高了单灌装速度,通过调节的方式不但适用于多规格培养皿单一灌装以及多数量培养皿独立灌装,有效的提高了使用的多样性。

15.3、结合上述优点该生产线在应对大批量培养皿灌装时,可以避免多个培养皿在工序转运以及输送过程中导致产生灰尘粘附造成培养液灌装污染情况,同时多样化的灌装方式,可以使灌装结构能够适用于多种类型的灌装,可以保证单一灌装效率,同时能够切换到多点单独灌装,不但提高了灌装质量、保证了灌装效率同时增加了适用性。

16.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

附图说明

17.图1为本实用新型的剖面结构示意图;

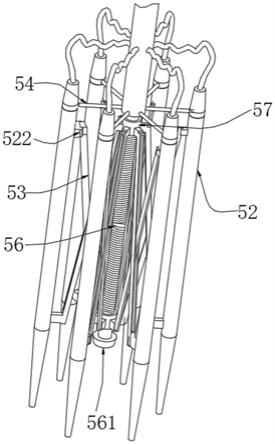

18.图2为本实用新型中调节式灌装机构的立体示意图;

19.图3为本实用新型中调节式灌装机构的主视示意图;

20.图4为本实用新型中调节式灌装机构的侧视示意图;

21.图5为本实用新型中灌装管的主视示意图。

22.图中:1、吸附仓;11、安装斜顶;12、吸尘管;2、灌装仓;3、输送机构;4、升降架;5、调节式灌装机构;51、输送管;511、驱动仓;52、灌装管;521、限位滑槽;522、限位滑块;53、十字连接架;54、伸缩杆;55、伺服电机;56、控制螺杆;561、顶块;57、滑动环。

具体实施方式

23.请参阅图1

‑

图5,本实用新型提供以下技术方案:包括吸附仓1和固定连接在吸附仓1后端的灌装仓2,吸附仓1与灌装仓2内部安装有输送机构3,吸附仓1内壁顶面固定连接有用于调节吸附高度的安装斜顶11,安装斜顶11底部安装有若干个沿安装斜顶11斜面等距分布用于吸附培养皿内杂质的吸尘管12,灌装仓2内壁顶面通过升降架4安装有对清尘完成的培养皿进行灌装的调节式灌装机构5。

24.本实施方案中:吸附仓1位于灌装仓2的前方,由于安装斜顶11的设置,使安装在安装斜顶11顶部的吸尘管12高度逐级降低,吸尘管12与外部抽气机构相互连通,培养皿通过输送机构3进入吸附仓1内部,在前进的过程中保证了吸尘管12与培养皿之间的距离逐渐增加,进而使吸力逐级增加,形成一个多级吸附链,保证了培养皿在灌装时内部洁净,同时培养皿进入灌装仓2内部,升降架4采用电动推杆控制架体移动,架体与调节式灌装机构5连接,进而使调节式灌装机构5进行灌装,而调节式灌装机构5可以根据使用情况进行单培养皿快速灌装同时可以能够进行多培养皿单一灌装的综合灌装。

25.调节式灌装机构5包括输送管51和六个环形分布在输送管51四周的灌装管52,灌装管52与输送管51通过柔性管连通;输送管51与灌装仓2内部的供液箱密封连接,液体通过输送管51输送至六个环形分布的灌装管52内部,灌装管52将药液灌入培养皿内部。

26.输送管51底端为封闭结构,输送管51底端转动连接有控制螺杆56,控制螺杆56上开设有两个相反设置的螺纹,控制螺杆56内螺接有两个滑动环57;控制螺杆56位于输送管51的底部,通过控制螺杆56的转动使两个滑动环57受到相反螺纹的影响进行相向运动和相背运动。

27.灌装管52与滑动环57之间通过四个十字连接架53活动连接,十字连接架53里侧上下端分别铰接在上下分布的滑动环57侧面,十字连接架53外侧两端均铰接有限位滑块522,灌装管52侧面开设有与限位滑块522相配合的限位滑槽521,限位滑块522滑动连接在限位滑槽521的内部;当两个滑动环57进行相向运动时,十字连接架53的内侧两端向内收缩,同时十字连接架53另外两端驱动限位滑块522在限位滑槽521内部相向运动,十字连接架53的横向长度增加,进而增加灌装管52与输送管51的间距,从而使六个灌装管52可以进行环形独立灌装,每个灌装管52单独灌装培养皿,同理反之,控制螺杆56翻转,两个滑动环57相背运动,十字连接架53水平距离缩小,使六个灌装管52靠近输送管51,进而使六个灌装管52之间间距缩小,从而使六个灌装管52可以同时对一个培养皿进行灌装,提高了单灌装速度,通过调节的方式不但适用于多规格培养皿单一灌装以及多数量培养皿独立灌装,有效的提高了使用的多样性。

28.输送管51底端开设有驱动仓511,驱动仓511内安装有用于控制控制螺杆56转动的伺服电机55,伺服电机55与外部电源电性连接;伺服电机55为控制螺杆56提供动力源,进而驱动控制螺杆56进行转动。

29.控制螺杆56的底端固定连接有顶块561;顶块561为了对滑动环57进行限位防止滑动环57发生滑脱的情况。

30.灌装管52侧壁顶端与输送管51之间通过伸缩杆54滑动连接;伸缩杆54对灌装管52进行限位,使灌装管52只能沿伸缩杆54的轴向滑动。

31.控制螺杆56的底面高度高于灌装管52的底端高度;进而保证控制螺杆56不会影响灌装管52的灌装移动,防止产生位移干涉的情况。

32.本实用新型的工作原理及使用流程:吸附仓1位于灌装仓2的前方,由于安装斜顶11的设置,使安装在安装斜顶11顶部的吸尘管12高度逐级降低,吸尘管12与外部抽气机构相互连通,培养皿通过输送机构3进入吸附仓1内部,在前进的过程中保证了吸尘管12与培养皿之间的距离逐渐增加,进而使吸力逐级增加,形成一个多级吸附链,保证了培养皿在灌装时内部洁净,同时培养皿进入灌装仓2内部,升降架4采用电动推杆控制架体移动,架体与调节式灌装机构5连接,进而使调节式灌装机构5进行灌装,而调节式灌装机构5可以根据使用情况进行单培养皿快速灌装同时可以能够进行多培养皿单一灌装的综合灌装,伺服电机55为控制螺杆56提供动力源,进而驱动控制螺杆56进行转动,当两个滑动环57进行相向运动时,十字连接架53的内侧两端向内收缩,同时十字连接架53另外两端驱动限位滑块522在限位滑槽521内部相向运动,十字连接架53的横向长度增加,进而增加灌装管52与输送管51的间距,从而使六个灌装管52可以进行环形独立灌装,每个灌装管52单独灌装培养皿,同理反之,控制螺杆56翻转,两个滑动环57相背运动,十字连接架53水平距离缩小,使六个灌装

管52靠近输送管51,进而使六个灌装管52之间间距缩小,从而使六个灌装管52可以同时对一个培养皿进行灌装,提高了单灌装速度,通过调节的方式不但适用于多规格培养皿单一灌装以及多数量培养皿独立灌装,有效的提高了使用的多样性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1