一种整体成型的碳纤维复合材料箱壳的制作方法

1.本实用新型主要涉及碳纤维复合材料的技术领域,具体为一种整体成型的碳纤维复合材料箱壳。

背景技术:

2.碳纤维是由有机纤维经过一系列热处理转化而成,含碳量高于90%的无机高性能纤维,是一种力学性能优异的新材料,具有碳材料的固有本性特征,又兼备纺织纤维的柔软可加工性,是新一代增强纤维,在如今很多领域,碳纤维复合材料通常作为箱壳的注塑原料。

3.在如今现有的整体成型的碳纤维复合材料箱壳中,例如申请文案cn202011354436.2的技术结构中,包括包装箱体,所述包装箱体的顶部活动连接有箱体盖,箱体盖内部的表面固定连接有挤压垫,包装箱体的底部与箱体盖的顶部等距离安装有护角垫,箱体盖的表面固定连接有垫片,垫片的表面固定连接有卡紧钩,包装箱体表面的上部固定连接有锁扣板,包装箱体内腔的两侧之间滑动连接有放置板,该装置虽然实现了储物的功能,但是该结构质量大,成本高,无法短时间交付,不易于投入大量的生产。

4.基于此,我们需要研制出一种重量轻、厚度薄、强度大、耐踩耐摔的碳纤维复合材料箱壳,并且模具成本低,可实现大批量生产,短时间交付等多个优点。

技术实现要素:

5.本实用新型主要提供了一种整体成型的碳纤维复合材料箱壳,用以解决上述背景技术中提出的技术问题。

6.本实用新型解决上述技术问题采用的技术方案为:

7.一种整体成型的碳纤维复合材料箱壳,包括碳纤维复合箱体,所述碳纤维复合箱体包括上壳体和下壳体,所述上壳体和下壳体外壁分别设置有绝缘隔热层,每个所述绝缘隔热层上分别设置有抗压弹性层,每个所述抗压弹性层上分别设置有耐腐蚀层,每个所述耐腐蚀层上分别设置有高密度防水层,每个所述高密度防水层、耐腐蚀层、抗压弹性层和绝缘隔热层两两之间均设置有强力黏胶薄膜。

8.进一步的,所述碳纤维复合箱体内壁设置有透明保护薄膜。

9.进一步的,所述上壳体的连接面四周边沿位置分别设置有矩形凸块,每个所述矩形凸块均与矩形凹槽相互卡合,每个所述矩形凹槽分别设置在下壳体的连接面四周边沿位置。

10.进一步的,所述上壳体的连接面四个顶角位置分别设置有柱形凸块,每个所述柱形凸块均与柱形凹槽相互卡合,每个所述柱形凹槽分别设置在下壳体的连接面四个顶角位置。

11.进一步的,所述下壳体外壁一侧对称设置有第一螺纹孔。

12.进一步的,所述下壳体和上壳体外壁一侧分别对称设置有第二螺纹孔。

13.进一步的,每个所述高密度防水层、耐腐蚀层、抗压弹性层和绝缘隔热层的厚度均相同。

14.与现有技术相比,本实用新型的有益效果为:

15.本实用新型通过碳纤维复合材料箱体,实现了重量轻、厚度薄、强度大和耐踩耐摔等特点,并且模具成本低,可实现大批量生产,短时间交付,通过矩形凹槽和矩形凸块之间的相互配合,实现了上壳体和下壳体的快速拼接,通过柱形凸块和柱形凹槽之间的相互卡合,实现了上壳体和下壳体接触面四个顶角位置的卡合,通过透明保护薄膜,实现了对碳纤维复合箱体内壁的保护。

16.以下将结合附图与具体的实施例对本实用新型进行详细的解释说明。

附图说明

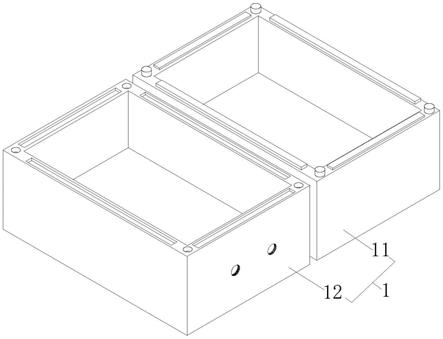

17.图1为本实用新型的整体正面结构示意图;

18.图2为本实用新型的碳纤维复合箱体局部截面示意图;

19.图3为本实用新型的上壳体结构示意图;

20.图4为本实用新型的下壳体结构示意图;

21.图5为本实用新型的整体侧面结构示意图。

22.图中:1、碳纤维复合箱体;11、上壳体;111、矩形凸块;112、柱形凸块;113、第二螺纹孔;12、下壳体;121、矩形凹槽;122、柱形凹槽;123、第一螺纹孔;2、绝缘隔热层;3、抗压弹性层;4、耐腐蚀层;5、高密度防水层;6、强力黏胶薄膜;7、透明保护薄膜。

具体实施方式

23.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更加全面的描述,附图中给出了本实用新型的若干实施例,但是本实用新型可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本实用新型公开的内容更加透彻全面。

24.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

25.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常连接的含义相同,本文中在本实用新型的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本实用新型,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

26.请着重参照附图1

‑

5,一种整体成型的碳纤维复合材料箱壳,包括碳纤维复合箱体1,所述碳纤维复合箱体1包括上壳体11和下壳体12,所述上壳体11和下壳体12外壁分别设置有绝缘隔热层2,每个所述绝缘隔热层2上分别设置有抗压弹性层3,每个所述抗压弹性层3上分别设置有耐腐蚀层4,每个所述耐腐蚀层4上分别设置有高密度防水层5,每个所述高密度防水层5、耐腐蚀层4、抗压弹性层3和绝缘隔热层2两两之间均设置有强力黏胶薄膜6。

27.请着重参照附图2和附图5,所述碳纤维复合箱体1内壁设置有透明保护薄膜7,通

过透明保护薄膜7,实现了对碳纤维复合箱体1内壁的保护,所述下壳体12和上壳体11外壁一侧分别对称设置有第二螺纹孔113,通过第二螺纹孔113,实现了对万向轮的安装,每个所述高密度防水层5、耐腐蚀层4、抗压弹性层3和绝缘隔热层2的厚度均相同。

28.请着重参照附图3和附图4,所述上壳体11的连接面四周边沿位置分别设置有矩形凸块111,每个所述矩形凸块111均与矩形凹槽121相互卡合,每个所述矩形凹槽121分别设置在下壳体12的连接面四周边沿位置,通过矩形凹槽121和矩形凸块111之间的相互配合,实现了上壳体11和下壳体12之间的快速拼接,所述上壳体11的连接面四个顶角位置分别设置有柱形凸块112,每个所述柱形凸块112均与柱形凹槽122相互卡合,每个所述柱形凹槽122分别设置在下壳体12的连接面四个顶角位置,通过柱形凸块112和柱形凹槽122之间的相互卡合,实现了上壳体11和下壳体12接触面四个顶角位置的卡合,所述下壳体12外壁一侧对称设置有第一螺纹孔123,通过第一螺纹孔123,实现了对把手的安装。

29.本实用新型的具体操作方式如下:

30.首先将碳纤维复合箱体1放置在水平面上,然后检查其是否存在明显的划痕和凹陷现象,在确认无误后,通过强力黏胶薄膜6将绝缘隔热层2、抗压弹性层3、耐腐蚀层4、高密度防水层5依次粘贴在碳纤维复合箱体1外壁上,通过绝缘隔热层2,实现了箱体的隔热能力,通过抗压弹性层3,实现了抗压的能力,通过耐腐蚀层4,实现了箱体防腐的能力,通过高密度防水层5,实现了箱体防水的能力,最后在碳纤维复合箱体1内壁安装透明保护薄膜7,实现了对箱体的保护,提高其耐用性。

31.上述结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的这种非实质改进,或未经改进将本实用新型的构思和技术方案直接应用于其他场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1