一种带式输送机的清扫系统的制作方法

1.本实用新型涉及润滑、清洁或清理装置,尤其涉及一种带式输送机的清扫系统。

背景技术:

2.采用带式输送机输送砂石料等物料时,物料表面粉状物易粘附在回程输送带表面。尤其是采用干法生产的砂石料,表面含泥量更高,导致输送带回程携带大量泥渣和石粉。回程输送带携带的泥渣和石粉沿途洒落,污染工作环境恶劣,增大维护人员劳动强度。采用廊道封闭的架空胶带机,当廊道内堆积泥渣和石粉过多,超过廊道支撑极限时,还可能造成垮塌等安全事故。

3.目前带式输送机清扫器主要有刮板、毛刷等几种形式。刮板清扫器是借助配重的重力或臂架弹力的作用,使固定在臂架上的刮板与输送带工作面紧密接触,清除其上的残余物料。刮板材料主要有聚氨酯和硬质合金两种。硬质合金相对聚氨酯较为耐用,但对皮带磨损较严重。聚氨酯本身易磨损,与输送带接触压力越大,效果相对越好,磨损也相应越严重,更换频繁。毛刷清扫器效果较好,但所清除的灰渣、粉尘无法合理收集,造成二次污染。此外,清扫器刮板和毛刷磨损后清扫效果衰退,需人工巡查才能发现,更换或调整不及时。

技术实现要素:

4.本实用新型要解决的技术问题是克服现有技术的不足,提供一种利用滚刷、第一喷嘴组件和第二喷嘴组件完成输送带的清扫和清洗,动力滚筒通过与输送带的摩擦转动,带着滚刷转动,不需要额外提供动力源,大大降低了成本,也不会损伤输送带;输送带经过滚刷之前先通过第一喷嘴组件喷水清洗,可以避免清扫时的扬尘污染空气的带式输送机的清扫系统。

5.为解决上述技术问题,本实用新型采用以下技术方案:

6.一种带式输送机的清扫系统,包括输送带、壳体、动力滚筒、滚刷、第一喷嘴组件、第二喷嘴组件和沉淀池,所述输送带部分穿设在所述壳体内,所述动力滚筒设于壳体内并与输送带的内侧表面贴合,所述滚刷设于壳体内并可与输送带的外侧表面接触,所述第一喷嘴组件、第二喷嘴组件均位于壳体内且分设于滚刷的两侧,所述滚刷通过第一皮带组件与动力滚筒的一端连接,所述第一喷嘴组件、第二喷嘴组件均朝向输送带的外侧表面,所述壳体与沉淀池连通。

7.作为上述技术方案的进一步改进,所述清扫装置还包括脱水滚筒,所述脱水滚筒设于壳体,所述第一喷嘴组件、滚刷、第二喷嘴组件和脱水滚筒沿着壳体内输送带的传送方向上依次设置,所述输送带夹设于动力滚筒与脱水滚筒之间,所述脱水滚筒通过第二皮带组件与动力滚筒的另一端连接。

8.作为上述技术方案的进一步改进,所述清扫装置还包括用于监测输送带清洗效果的监控摄像头,所述监控摄像头通过数据线与控制室电脑连接。

9.作为上述技术方案的进一步改进,所述壳体下方对接有一污水箱,所述污水箱通

过污水管与沉淀池连接。

10.作为上述技术方案的进一步改进,所述第一喷嘴组件包括进水管和在进水管上成排间隔布置的多个喷嘴。

11.作为上述技术方案的进一步改进,所述第二喷嘴组件包括进水管和在进水管上成排间隔布置的多个喷嘴。

12.作为上述技术方案的进一步改进,所述动力滚筒的两端、滚刷的两端和脱水滚筒的两端均伸出壳体外。

13.作为上述技术方案的进一步改进,所述壳体的一侧设有第一保护罩,另一侧设有第二保护罩,所述第一皮带组件位于第一保护罩内,所述第二皮带组件设于第二保护罩内。

14.作为上述技术方案的进一步改进,所述第一皮带组件包括第一主动轮、第一从动轮和第一皮带,所述第一主动轮设于动力滚筒的端部,所述第一从动轮设于滚刷的端部,所述第一皮带绕设于第一主动轮和第一从动轮上。

15.作为上述技术方案的进一步改进,所述第二皮带组件包括第二主动轮、第二从动轮和第二皮带,所述第二主动轮设于动力滚筒的端部,所述第二从动轮设于脱水滚筒的端部,所述第二皮带绕设于第二主动轮和第二从动轮上。

16.与现有技术相比,本实用新型的优点在于:

17.(1)本实用新型的带式输送机的清扫系统,利用滚刷、第一喷嘴组件和第二喷嘴组件完成输送带的清扫和清洗,滚刷的动力来自于输送机的输送带,即动力滚筒通过与输送带的滚动摩擦转动,进而带着滚刷转动,不需要额外提供动力源,大大降低了成本,也不会损伤输送带;输送带经过滚刷之前先通过第一喷嘴组件喷水清洗,可以避免清扫时的扬尘污染空气,两次喷水清洗可大大提高输送带的清洗效果。

18.(2)本实用新型的带式输送机的清扫系统,还包括脱水滚筒,脱水滚筒设于壳体内并位于第二喷嘴组件之后,输送带夹设于动力滚筒与脱水滚筒之间,在第二喷水清洗之后,脱水滚筒与动力滚筒夹紧输送带利用惯性对输送带进行脱水,保持输送带干爽,脱水滚筒由动力滚筒驱动转动,其的动力也来自动力输送带,不需要额外的动力,进一步降低了成本。

附图说明

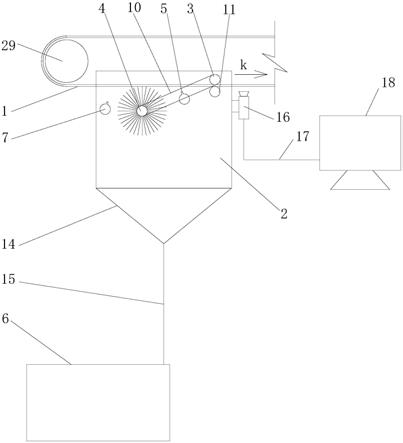

19.图1是本实用新型的带式输送机清扫系统的结构示意图。

20.图2是本实用新型中滚刷与动力滚筒的连接关系示意图(图1中壳体的左视图)。

21.图3是本实用新型中脱水滚筒与动力滚筒的连接关系示意图(图1中壳体不含滚刷的左视图)。

22.图4是本实用新型中第一喷嘴组件的结构示意图(从图1左侧方向看)。

23.图中各标号表示:

24.1、输送带;2、壳体;3、动力滚筒;4、滚刷;5、第二喷嘴组件;6、沉淀池;7、第一喷嘴组件;10、第一皮带组件;11、脱水滚筒;12、第二皮带组件;14、污水箱;15、污水管;16、监控摄像头;17、数据线;18、控制室电脑;19、进水管;20、喷嘴;21、第一保护罩;22、第二保护罩;23、第一主动轮;24、第一从动轮;25、第一皮带;26、第二主动轮;27、第二从动轮;28、第二皮带;29、驱动轮。

具体实施方式

25.以下结合说明书附图和具体实施例对本实用新型作进一步详细说明。

26.如图1至图4所示,本实施例的带式输送机的清扫系统,包括输送带1、壳体2、动力滚筒3、滚刷4、第一喷嘴组件7、第二喷嘴组件5和沉淀池6,输送带1水平设置,其通过驱动驱动轮29驱动运转。输送带1下段部分穿设在壳体2内,动力滚筒3设于壳体2内并与输送带1的内侧表面贴合,通过与输送带1的摩擦力带动动力滚筒3转动。滚刷4设于壳体2内并可与输送带1的外侧表面接触,滚刷4通过第一皮带组件10与动力滚筒3的一端连接,由动力滚筒3带着滚刷4滚动。第一喷嘴组件7、第二喷嘴组件5均位于壳体2内且分设于滚刷4的两侧,沿着壳体2内输送带1的传送方向(图1的箭头k所示),第一喷嘴组件7在滚刷4上游,第二喷嘴组件5在滚刷4的下游,第一喷嘴组件7、第二喷嘴组件5均朝向输送带1的外侧表面,壳体2与沉淀池6连通。

27.运行时,输送带1逆时针运转,在壳体2内,输送带1移动利用摩擦力带着动力滚筒3转动,动力滚筒3带着滚刷4相对输送带1反向旋转,输送带1进入壳体2内先经过第一喷嘴组件7,第一喷嘴组件7喷水进行对输送带1进行初步清洗,接着输送带1经过滚刷4,滚刷4可有效清除输送带1附着的粗颗粒(泥石屑),最后,输送带1经过第二喷嘴组件5,第二喷嘴组件5对输送带1外侧表面进行第二次喷水清洗,进一步清除细颗粒,完成对输送带1外侧表面的清扫与清洗,清洗水、粗颗粒和细颗粒,进入沉淀池6进行沉淀处理,处理之后的水可以再回收利用进行清洗或者直接排放,底部沉渣定期清理。

28.该带式输送机清扫装置,利用滚刷4、第一喷嘴组件7和第二喷嘴组件5完成输送带1的清扫和清洗。滚刷4的动力来自于输送机的输送带1,即动力滚筒3通过与输送带1的滚动摩擦转动,进而带着滚刷4转动,不需要额外提供动力源,大大降低了成本,也不会损伤输送带1;输送带1经过滚刷4之前先通过第一喷嘴组件7喷水清洗,可以避免清扫时的扬尘污染空气,两次喷水清洗可大大提高输送带1的清洗效果。

29.本实施例中,第一喷嘴组件7包括进水管19和在进水管19上成排间隔布置的多个喷嘴20。第二喷嘴组件5包括进水管19和在进水管19上成排间隔布置的多个喷嘴20。多个喷嘴20的设置可以提高清洗用水水压,进一步保证清扫效果。

30.本实施例中,清扫装置还包括脱水滚筒11,脱水滚筒11设于壳体2,第一喷嘴组件7、滚刷4、第二喷嘴组件5和脱水滚筒11沿着壳体2内输送带1的传送方向上依次设置,输送带1夹设于动力滚筒3与脱水滚筒11之间,脱水滚筒11通过第二皮带组件12与动力滚筒3的另一端连接。在第二次喷水清洗之后,脱水滚筒11与动力滚筒3夹紧输送带1利用惯性对输送带1进行脱水,保持输送带1干爽。脱水滚筒11由动力滚筒3驱动转动,其动力也来自动力输送带1,不需要额外的动力,进一步降低了成本。

31.本实施例中,壳体2下方对接有一污水箱14,污水箱14通过污水管15与沉淀池6连接。多个输送机的清扫装置可共用一个沉淀池6,可节省占地面积,减少成本投入。

32.本实施例中,清扫装置还包括用于监测输送带1清洗效果的监控摄像头16,监控摄像头16通过数据线17与控制室电脑18连接。运维人员通过监控摄像头16和控制室电脑18对输送带1清扫效果进行实时监测,及时调整或更换有关部件。优选的,监控摄像头16安装在壳体2外壁上。

33.本实施例中,动力滚筒3的两端、滚刷4的两端和脱水滚筒11的两端均伸出壳体2

外。壳体2的一侧设有第一保护罩21,另一侧设有第二保护罩22,第一皮带组件10位于第一保护罩21内,第二皮带组件12设于第二保护罩22内。

34.具体的,第一皮带组件10包括第一主动轮23、第一从动轮24和第一皮带25,第一主动轮23设于动力滚筒3的端部,第一从动轮24设于滚刷4的端部,第一皮带25绕设于第一主动轮23和第一从动轮24上,第一保护罩21可保护第一皮带组件10正常运行,也可以防尘除灰。

35.第二皮带组件12包括第二主动轮26、第二从动轮27和第二皮带28,第二主动轮26设于动力滚筒3的端部,第二从动轮27设于脱水滚筒11的端部,第二皮带28绕设于第二主动轮26和第二从动轮27上,第二保护罩22可保护第二皮带组件12正常运行,也可以防尘除灰。

36.虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型。任何熟悉本领域的技术人员,在不脱离本实用新型技术方案范围的情况下,都可利用上述揭示的技术内容对本实用新型技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本实用新型技术方案的内容,依据本实用新型技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本实用新型技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1