一种中转机构的制作方法

1.本实用新型涉及制盖机械技术领域,尤其涉及一种中转机构。

背景技术:

2.制盖机是将物料软化后,通过中转机构中的切料盘将软化的物料切割成一段段的独立坯料进入成型模具内,每块坯料对应成型模具的一个工位,坯料在成型模具内压制成瓶盖,成型后的瓶盖再通过中转机构出料。由于物料进入成型模具、瓶盖从成型模具中出料都是经过中转机构实现的,坯料位于切料盘的底部,通过切料盘底部的切料头上的卡槽卡住坯料,然而坯料的这种定位方式不稳定,容易受到机械振动、且料盘转动惯性等各种原因而导致坯料从卡槽中掉落。

技术实现要素:

3.本实用新型为了解决现有制盖机中的中转机构对坯料定位稳定性差、坯料容易掉落的问题,提供了一种结构紧凑、坯料定位稳定的中转机构。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种中转机构,包括通过动力驱动转动的切料盘,所述切料盘上固定有切料盘盖板,所述切料盘盖板上固定有拨盘,所述拨盘的边缘处均匀设有若干定位缺口,所述切料盘的底面边缘处均设有若干切料头,所述切料头的一侧设有卡槽,所述切料盘上设有若干与卡槽一一对应的吸料孔,所述切料盘盖板的顶面转动设有导气组件,所述导气组件与吸料孔之间设有吸料气路。中转机构设置在进料机构与成型机构之间,物料经过进料机构软化后从出料口处自下而上挤出坯料(坯料方向垂直于切料盘),主轴带动切料盘转动,切料头上的卡槽朝向坯料,当卡槽经过坯料时,坯料被切断并卡入卡槽内,同时吸料气路通过吸料孔吸住坯料,切料盘转动将坯料转移至成型机构内,成型机构将坯料制成瓶盖,瓶盖进入拨盘的定位缺口内,随着拨盘的旋转,最后瓶盖进入出料通道出料;该种中转机构中,坯料通过卡槽卡住定位的同时,还通过吸料孔处的负压吸住坯料,切料盘转动过程中坯料不易掉落,确保坯料的能够稳定的转移至成型机构中,整体稳定性更好。

6.作为优选,所述切料盘盖板上设有若干与定位缺口一一对应的吸盖孔,所述导气组件与吸盖孔之间设有吸盖气路。瓶盖成型后进入定位缺口内,同时吸盖气路通过吸盖孔吸住瓶盖,防止拨盘转动过程中瓶盖掉落,整体更加稳定。

7.作为优选,所述的导气组件包括上导气件、下导气件,所述上导气件与下导气件固定连接,上导气件与下导气件的中心均设有中心孔,转轴穿过中心孔与切料盘盖板连接,所述拨盘的中心设有避让通孔,所述下导气件的底面与切料盘盖板的顶面贴合。切料盘、切料盘盖板、拨盘随着主轴同步转动,导气组件不随着转动。

8.作为优选,所述上导气件的侧面设有若干与外部气管连接的导气孔,所述下导气件的上端设有分别与导气孔连通的吸料通道、吸盖通道,所述下导气件的底部设有弧形吸料槽、弧形吸盖槽,所述吸料通道与弧形吸料槽连通,吸盖通道与弧形吸盖槽连通,所述切

料盘的顶面设有吸料引流槽、吸盖引流槽,所述吸料引流槽的一端与吸料孔连通,吸料引流槽的另一端通过切料盘盖板上的吸料导流孔与弧形吸料槽连通,所述吸盖引流槽的一端与吸盖孔连通,吸盖引流槽的另一端通过切料盘盖板上的吸盖导流孔与弧形吸盖槽连通。导气孔、吸料通道、弧形吸料槽、吸料导流孔、吸料引流槽构成吸料气路,导气孔、吸盖通道、弧形吸盖槽、吸盖导流孔、吸盖引流槽构成吸盖气路,每个导气孔分别与外部气管连通,导气组件不动,切料盘、切料盘盖板、拨盘在主轴的作用下转动,由于导气组件不转动,因此弧形吸料槽、弧形吸盖槽的位置不变,随着切料盘的转动,当吸料导流孔、吸盖导流孔转动至与弧形吸料槽、弧形吸盖槽连通时,则对应的吸料孔、吸盖处孔会吸气,从而将坯料、瓶盖吸住,从而均匀稳定转移坯料、瓶盖;当吸料导流孔、吸盖导流孔转动至与弧形吸料槽、弧形吸盖槽分离时,则对应的吸料孔、吸盖处孔不吸气,此时的位置正好使坯料进入成型机构的位置、瓶盖进入出料通道的位置。

9.作为优选,所述下导气件上还设有分别与导气孔连通的第一吹料通孔、第二吹料通孔,所述第一吹料通孔、第二吹料通孔的下端分别与吸料引流槽连通。最初出来的坯料中通常含有杂质等,需要舍弃,因此最初的坯料进入卡槽后,第一吹料通道处吹气将坯料吹落;当坯料转移至成型机构时,第二吹料通道吹气使得坯料与卡槽分离进入成型机构中。

10.作为优选,所述切料盘的底面中心固定有主轴,所述主轴的外侧转动设有轴套,轴套的下端固定有法兰,所述主轴的下端固定有传动轮。

11.因此,本实用新型整体结构紧凑、稳定性好,坯料、瓶盖转移过程中不易掉落。

附图说明

12.图1为本实用新型在制盖机上的安装结构示意图。

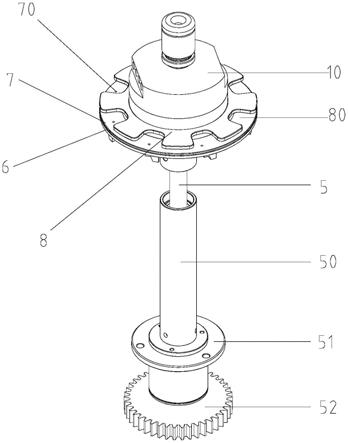

13.图2为本实用新型的结构示意图。

14.图3 为本实用新型的爆炸图。

15.图4为本实用新型另一视角的爆炸图。

16.图5为切料盘、切料盘盖板、下导气件的放大图。

17.图6为上导气件的底面结构示意图。

18.图中:制盖机1、进料机构2、成型机构3、中转机构4、主轴5、轴套50、法兰51、传动轮52、切料盘6、切料头60、卡槽61、吸料孔62、吸料引流槽63、吸盖引流槽64、切料盘盖板7、吸盖孔70、吸料导流孔71、吸盖导流孔72、拨盘8、定位缺口80、避让通孔81、转轴9、连接座90、导气组件10、上导气件11、导气孔110、下导气件12、吸料通道120、吸盖通道121、弧形吸料槽122、弧形吸盖槽123、第一吹料通孔124、第二吹料通孔125、压杆13。

具体实施方式

19.下面结合附图和具体实施方式对本实用新型作进一步描述:

20.如图1、图2、图3、图4、图5所示的一种中转机构,安装在制盖机1上进料机构2与成型机构3之间,中转机构4包括主轴5,主轴5的外侧转动设有轴套50,轴套50的下端固定有法兰51,法兰与制盖机连接,主轴5的下端固定有传动轮52,传送轮通过外部动力驱动转动;主轴5的上端固定有切料盘6,切料盘6上固定有切料盘盖板7,切料盘盖板7上固定有拨盘8,拨盘8的边缘处均匀设有若干定位缺口80,拨盘的中心设有避让通孔81;切料盘6的底面边缘

处均设有若干切料头60,切料头的一侧设有卡槽61,切料盘6上设有若干与卡槽一一对应的吸料孔62,切料盘盖板7的中心固定有转轴9,转轴上设有导气组件10,导气组件10与吸料孔之间设有吸料气路;切料盘盖板7上设有若干与定位缺口一一对应的吸盖孔70,导气组件内设有与吸盖孔连通的吸盖气路。本实施例中,切料头、吸气孔、吸盖孔均为八个。

21.导气组件10包括上导气件11、下导气件12,上导气件11与下导气件12固定连接,上导气件与下导气件的中心均设有中心孔,转轴9穿过中心孔形成转动连接,转轴9的下端通过连接座90与切料盘盖板7固定连接,下导气件的底面与切料盘盖板的顶面贴合,制盖机1上设有用于压紧导气组件的压杆13。

22.如图4、图5和图6所示,上导气件11的侧面设有若干与外部气管连接的导气孔110,下导气件12的上端设有分别与导气孔连通的吸料通道120、吸盖通道121,下导气件12的底部设有弧形吸料槽122、弧形吸盖槽123,吸料通道120与弧形吸料槽122连通,吸盖通道121与弧形吸盖槽123连通,切料盘6的顶面设有吸料引流槽63、吸盖引流槽64,吸料引流槽63的一端与吸料孔62连通,吸料引流槽63的另一端通过切料盘盖板7上的吸料导流孔71与弧形吸料槽122连通,吸盖引流孔64的一端与吸盖孔70连通,吸盖引流孔64的另一端通过切料盘盖板7上的吸盖导流孔72与弧形吸盖槽123连通。导气孔110、吸料通道120、弧形吸料槽122、吸料导流孔71、吸料引流槽63构成吸料气路,导气孔110、吸盖通道121、弧形吸盖槽123、吸盖导流孔72、吸盖引流槽64构成吸盖气路,每个导气孔分别与独立的气管连接,通过气与管的吸气来控制吸气孔、吸盖孔处的吸气。下导气件12上还设有分别与导气孔连通的第一吹料通孔124、第二吹料通孔125,第一吹料通孔、第二吹料通孔的下端分别与吸料引流槽连通,第一吹料通孔124、第二吹料通孔125的上端分别与独立的导气孔110连通。

23.结合附图,本实用新型的原理如下:中转机构4设置在进料机构与成型机构之间,压杆13压住导气组件10,制盖机上的驱动机构通过传动轮带动主轴转动,主轴转动时带动切料盘6、切料盘盖板7、拨盘8同步转动,导气组件10受到压杆的作用不转动;物料经过进料机构软化后从出料口处自下而上挤出坯料,主轴带动切料盘转动,切料头上的卡槽朝向坯料,当卡槽经过坯料时,坯料被切断并卡入卡槽内,此时该切料头对应的吸料导流孔71与弧形吸料槽122处于连通状态,该切料头底部的吸料孔吸气吸住坯料,切料盘转动将坯料转移至成型机构内(初始阶段的坯料中含有杂质,需要舍弃,初始阶段第一吹料通孔124处于吹气状态,当坯料对应的吸料导流孔71转动至与第一吹料通孔124连通时,坯料被吹落,之后第一吹料通孔不吹气),此时该切料头对应的吸料导流孔71与弧形吸料槽122分离并与第二吹料通孔125连通,吸料孔吹气使得坯料与切料头分离进入成型机构中,成型机构将坯料制成瓶盖,瓶盖进入拨盘的定位缺口内,吸盖孔吸气将瓶盖吸住、定位,随着拨盘的旋转,最后瓶盖进入出料通道出料;该种中转机构中,坯料通过卡槽卡住定位的同时,还通过吸料孔处的负压吸住坯料,切料盘转动过程中坯料不易掉落,确保坯料的能够稳定的转移至成型机构中,整体稳定性更好。

24.以上仅为本实用新型的具体实施例,但本实用新型的技术特征并不局限于此。任何以本实用新型为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,皆涵盖于本实用新型的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1