一种制管机用管件落料装置的制作方法

1.本实用新型涉及管件加工设备技术领域,尤其涉及一种制管机用管件落料装置。

背景技术:

2.制管机是一种加工无缝钢管的设备,制管机的输出端末端一般设置有定尺切割设备、落料装置和料架,制管机所加工出的管件由定尺切割设备切断成等长的管件,然后管件被输送至落料装置上,落料装置将管件翻转至料架进行收集。现有设备中存在的缺陷在于,在料架存放管件初期,落料装置的落料位置与料架底部落差较大,以使管件落入料架上时无法自动整齐摆放,此时需要操作员在旁侧进行辅助整理,且管件会因落差大而造成管件表面撞伤的情况发生。

技术实现要素:

3.本实用新型所要解决的技术问题在于,提供一种制管机用管件落料装置,实现了降低管件落料的高度差的功能,使得管件可整齐堆放,并避免了管件因落差大而造成表面撞伤的情况发生。

4.为了解决上述技术问题,本实用新型提供了一种制管机用管件落料装置,包括接管架、第一平移装置、升降装置、承料装置和料架,所述接管架上设置有翻料机构,所述第一平移装置靠近所述接管架设置,其输出端与升降装置连接,升降装置的输出端连接有翻转装置,所述承料装置安装在翻转装置的输出端,所述料架放置在接管架旁侧,并用于存放管件,所述接管架为c型结构,且开口远离料架设置,承料装置在第一平移装置和升降装置的作用下可承接翻料机构转送的管件,且在翻转装置的作用下可转送至料架上。

5.其中,所述翻料机构包括接料板和第一驱动气缸,第一驱动气缸缸体与所述接管架铰接,所述接料板靠近所述料架的一侧与第一驱动气缸伸出杆铰接,接料板另一侧与接管架铰接。

6.其中,所述接料板上设置有若干滚轮,并且滚轮中部的直径沿两端方向逐渐增大。

7.其中,所述翻转装置包括动力源、传动轴、悬臂梁和链传动组件,若干悬臂梁安装在所述升降装置的输出端,传动轴与若干悬臂梁转动连接,并动力源驱动传动轴作转动,所述承料装置与悬臂梁末端转动连接,且链传动组件安装在承料装置与传动轴之间。

8.其中,所述承料装置包括第一弧形架、第二弧形架和弹簧,所述第一弧形架与所述链传动组件连接,并位于悬臂梁的末端,所述第二弧形架与第一弧形架通过若干弹簧连接。

9.其中,所述第二弧形架上表面贴有保护棉。

10.其中,所述料架包括第二平移装置和单架,所述第二平移装置设置在所述接管架旁侧,所述单架为两个以上,单架包括u型架和斜梁,u型架安装在第二平移装置的输出端,斜梁两末端分别与u型架两侧固定连接,且斜梁朝所述接管架方向向下倾斜。

11.其中,所述第二平移装置包括滑轨和第二驱动气缸,若干所述滑轨放置在所述接管架旁侧,滑轨上滑动连接有滑座,所述单架安装在滑座上,所述第二驱动气缸伸出杆与滑

座铰接。

12.实施本实用新型的有益效果在于:承料装置在第一平移装置和升降装置的作用下靠近翻料机构,并可承托翻料机构上的管件,以及在第一平移装置和升降装置的作用下靠近料架底部或料架内的管件,翻转装置可将承料装置上的管件翻转至料架内。实现了降低管件落料的高度差的功能,使得管件可整齐堆放,并避免了管件因落差大而造成表面撞伤的情况发生。

附图说明

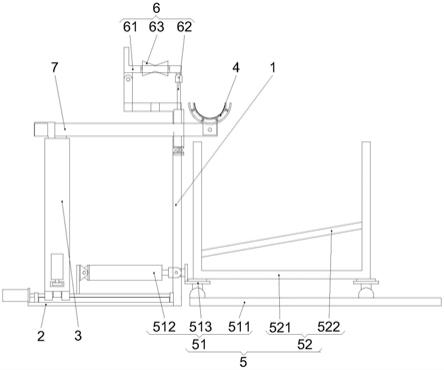

13.图1为本实用新型提出的一种制管机用管件落料装置中翻料机构水平状态下的侧视图;

14.图2为本实用新型提出的一种制管机用管件落料装置中翻料机构翻转状态下的侧视图;

15.图3为本实用新型提出的一种制管机用管件落料装置的主视图;

16.图4为本实用新型提出的一种制管机用管件落料装置中翻转装置的俯视图。

17.图中:1、接管架;2、第一平移装置;3、升降装置;4、承料装置;41、第一弧形架;42、第二弧形架;43、弹簧;44、保护棉;5、料架;51、第二平移装置;511、滑轨;512、第二驱动气缸;513、滑座;52、单架;521、u型架;522、斜梁;6、翻料机构;61、接料板;62、第一驱动气缸;63、滚轮;7、翻转装置;71、动力源;72、传动轴;73、悬臂梁;74、链传动组件。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

19.参照图1-4,本实用新型一种制管机用管件落料装置,包括接管架1、第一平移装置2、升降装置3、承料装置4和料架5,所述接管架1设置在定尺切割装置的末端,接管架1上设置有翻料机构6,翻料机构6用于将管件往下翻,所述第一平移装置2靠近所述接管架1设置,其输出端与升降装置3连接,升降装置3的输出端连接有翻转装置7,所述承料装置4安装在翻转装置7的输出端,所述承料装置4在第一平移装置2的驱动下作水平平移运动以及在升降装置3的驱动下作升降运动,所述料架5放置在接管架1旁侧,并用于存放管件,所述接管架1为c型结构,且开口远离料架5设置,设置c型结构的接管架1,可避免接管架1干涉升降装置3在第一平移装置2的驱动下作水平平移运动。承料装置4在第一平移装置2和升降装置3的作用下移动至翻料机构6的出料端,以实现承接翻料机构6转送的管件,承料装置4在第一平移装置2和升降装置3的作用下移动至靠近料架5底部或料架5上的管件,且在翻转装置7的作用下可转送至料架5上,从而减少了管件的下料落差。

20.需要说明的是,所述第一平移装置2为两个,两个第一平移装置2分别位于接料架5的两末端,其中,第一平移装置2可为滚珠丝杠传动机构或同步带传动机构,能够实现驱动升降装置3作平移运动。所述升降装置3为两个,两个升降装置3一一对应设置在两个第一平移装置2的输出端,两个升降装置3之间设置有升降梁,所述翻转装置7安装在升降梁上,其中升降装置3为滚珠丝杠传动机构,能够实现驱动翻转装置7作升降运动。

21.本实用新型中的工作原理如下:承料装置4在第一平移装置2和升降装置3的作用下靠近翻料机构6,当翻料机构6上有管件时,翻料机构6启动以将管件翻转至承料装置4上,然后承料装置4在第一平移装置2和升降装置3的驱动下靠近料架5底部或料架5上的管件,最后翻转装置7驱动承料装置4转动一个角度,以使承料装置4上的管件落入料架5上。实现了降低管件落料的高度差的功能,使得管件可整齐堆放,并避免了管件因落差大而造成表面撞伤的情况发生。

22.为实现将管件翻转至承料装置4上,参照图1、2,所述翻料机构6包括接料板61和第一驱动气缸62,第一驱动气缸62缸体与所述接管架1铰接,所述接料板61靠近所述料架5的一侧与第一驱动气缸62伸出杆铰接,避免第一驱动气缸62干涉升降机构中的构件在第一平移装置2的驱动下作水平平移移动,接料板61另一侧与接管架1铰接。当接料板61上有管件时,第一驱动气缸62的伸出杆缩回驱动接料板61朝向承料装置4方向摆动,管件因自重滑落至承料装置4上,接着第一驱动气缸62的伸出杆伸出驱动接料板61复位,并等待接收下一条管件。

23.进一步地,参照图1、3,所述接料板61上设置有若干滚轮63,本实施例中,滚轮63的数量为八个,并且滚轮63中部的直径沿两端方向逐渐增大。多个滚轮63配合以使接料板61的输送面为v型,v型输送面具有导向、限位的作用,避免管件在翻转至承料装置4之前左右滚动。

24.为实现承料装置4在翻转装置7的作用下可翻转至料架5内,参照图4,所述翻转装置7包括动力源71、传动轴72、悬臂梁73和链传动组件74,若干悬臂梁73安装在所述升降装置3的输出端,本实施例中,悬臂梁73的数量为五条,传动轴72与五条悬臂梁73转动连接,并动力源71驱动传动轴72作转动,具体地,动力源71固定在升降装置3的输出端上,动力源71可为步进电机,能够实现驱动传动轴72作正反向转动,所述承料装置4与悬臂梁73末端转动连接,且链传动组件74安装在承料装置4与传动轴72之间。动力源71驱动传动轴72作正反向转动,传动轴72带动链传动组件74运动,进而承料装置4朝向料架5方向摆动,管件因自重可滚落至料架5内。

25.需要说明的是,链传动组件74可替换为同步带传动组件、齿轮齿条传动组件。

26.为实现承料装置4可承接管件,参照图2、4,所述承料装置4的数量与所述悬臂梁73的数量一致,承料装置4包括第一弧形架41、第二弧形架42和弹簧43,所述第一弧形架41与所述链传动组件74连接,并位于悬臂梁73的末端,所述第二弧形架42与第一弧形架41通过若干弹簧43连接。本实施例中,弹簧43的数量为四个,设置弹簧43以使承料装置4上具有缓冲的作用,以减少管件与承料装置4上的冲击力。

27.进一步地,参照图2,所述第二弧形架42上表面贴有保护棉44。设置有保护棉44,对管件表面具有保护的作用,以防产生刮痕。

28.为便于料架5存放管件以及从料架5上转移管件,参照图1,所述料架5包括第二平移装置51和单架52,所述第二平移装置51设置在所述接管架1旁侧,第二平移装置51驱动料架5在水平方向左右移动,当料架5靠近接管架1位置时,料架5可承接管件;当料架5远离接管架1位置时,便于操作员将料架5上的管件移出。所述单架52为两个以上,本实施例中,单架52的数量为两个,单架52包括u型架521和斜梁522,u型架521安装在第二平移装置51的输出端,斜梁522两末端分别与u型架521两侧固定连接,且斜梁522朝所述接管架1方向向下倾

斜。设置斜梁522有斜梁522,便于管件因自重而整齐堆放。

29.进一步地,参照图1,所述第二平移装置51包括滑轨511和第二驱动气缸512,若干所述滑轨511放置在所述接管架1旁侧,本实例中,滑轨511的数量为四个,多个滑轨511均固定在底板上,滑轨511上滑动连接有滑座513,两个所述单架52安装在滑座513上,所述第二驱动气缸512伸出杆与滑座513铰接。在实际生产中,根据管件的长度,选用合适数量的单架52来承接管件,并单架52安装在与之相对应位置的滑座513上,其中单架52与滑座513之间为可拆卸连接。然后所有安装有单架52的第二平移装置51内的第二驱动气缸512的伸出杆伸出或缩回,以使多个单架52作同步水平移动。

30.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1