标签送料机构的制作方法

1.本实用新型涉及电机自动化组装设备领域技术,尤其是指一种标签送料机构。

背景技术:

2.在电机的组装过程中需要对电机进行贴标签操作,以便后续程序中读取该电机的相关信息;标签料带分为标签层和基材层,标签层粘贴于基材层的上表面,通过标签送料机构将标签剥离下来粘贴到电机上,而基材层被回收;现有技术中的标签送料机构存在位置精度不高的技术问题,造成打标或贴标签位置偏差大,不便于后续工序中对电机标签中信息的读取;另一方面,在剥离标签时标签料带位置容易发生错位,会影响标签剥离的精度,使次品率升高;因此,针对这一现状,迫切需要开发一种标签送料机构,以满足实际使用的需要。

技术实现要素:

3.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种标签送料机构,其通过导向带轮、推送标签组件和基材回收组件的相互配合实现了标签料带的送料、标签的逐个剥离以及基材层的回收,全自动化操作,降低了人工成本,工作效率高。

4.为实现上述目的,本实用新型采用如下之技术方案:

5.一种标签送料机构,其包括支架、用于打印标签的打印机、用于缠绕标签料带进行传送的导向带轮、用于将导向带轮传送过来的标签料带进行推送的推送标签组件和用于将基材层进行回收的基材回收组件;该标签料带包括标签层和基材层,该标签层粘贴于基材层的上表面;该打印机安装于支架侧旁,该导向带轮、推送标签组件和基材回收组件安装于支架上,该导向带轮位于打印机和推送标签组件之间,该标签料带依次通过打印机、导向带轮和推送标签组件;该推送标签组件包括推送装置和压紧装置,该压紧装置安装于推送装置上方。

6.为一种优选方案:所述推送装置包括剥离板、推送驱动气缸、推送滑座和基材带轮;该推送驱动气缸安装于支架上,该剥离板安装于推送驱动气缸的前侧,该推送滑座滑动式位于支架上,该推送驱动气缸的轴端连接推送滑座,该基材带轮设置于剥离板下方;该压紧装置包括压紧驱动气缸和压紧块,该压紧驱动气缸安装于推送滑座上,该压紧块可升降式位于推送滑座上,该压紧驱动气缸的轴端连接压紧块。

7.为一种优选方案:所述基材回收组件包括回收驱动电机、带传动装置和回收轴,该带传动装置连接于回收驱动电机输出端和回收轴之间,该回收驱动电机通过带传动装置带动回收轴转动;标签料带从打印机拉伸出来穿过导向带轮、推送滑座上表面、剥离板上表面,标签层在剥离板上表面被剥离下来,基材层穿过基材带轮后被缠绕于回收轴上。

8.为一种优选方案:所述导向带轮为复数个,该复数个导向带轮间隔的设置于支架上;所述打印机侧旁设置有进料带轮,标签料带从打印机拉伸出来依次缠绕于进料带轮和复数个导向带轮上。

9.为一种优选方案:所述进料带轮侧旁设置有检测组件,该检测组件包括导杆和位置传感器,该导杆可升降式位于支架上,该位置传感器位于导杆的侧旁;该导杆上设置有挡片,该位置传感器上设置有用于供挡片通过的u形槽。

10.为一种优选方案:所述剥离板前端呈楔形,该剥离板的前端具有向下倾斜的斜面。

11.为一种优选方案:所述支架上设置有竖向导轨,所述导杆的端部设置有滑块,该滑块滑动式位于竖向导轨上。

12.为一种优选方案:所述复数个导向带轮之间设置有用于防止标签料带弯折的料带伸直组件,该料带伸直组件包括料带滚轮和位于料带滚轮下方的底板,该料带滚轮和底板的间隙处形成用于供标签料带通过的料带通道;该料带滚轮上设置有用于调节料带通道间距的料带调节螺杆。

13.为一种优选方案:所述基材带轮和回收轴之间设置有用于防止基材层弯折的基材伸直组件,该基材伸直组件包括张紧轮和基材滚轮,该张紧轮和基材滚轮的间隙处形成用于供基材层通过的基材通道;该基材滚轮上设置有用于调节基材通道间距的基材调节螺杆。

14.为一种优选方案:所述带传动装置包括主动轮、从动轮和传动带,该主动轮设置于回收驱动电机的轴端,该从动轮设置于回收轴上,该传动带套设于主动轮和从动轮上,该回收驱动电机通过带传动装置带动回收轴转动以将基材层缠绕于回收轴上。

15.作为一种优选方案:所述剥离板侧旁设置有用于检测是否有标签料带到来的物料传感器。

16.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知,通过导向带轮、推送标签组件和基材回收组件的相互配合实现了标签料带的送料、标签的逐个剥离以及基材层的回收,全自动化操作,降低了人工成本,工作效率高,保证了标签料带放料和基材层回收的一致性,提高了整体工作流程的稳定性;采用压紧装置保证了剥离板对标签剥离时的精准度,降低了次品率。

17.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对其进行详细说明。

附图说明

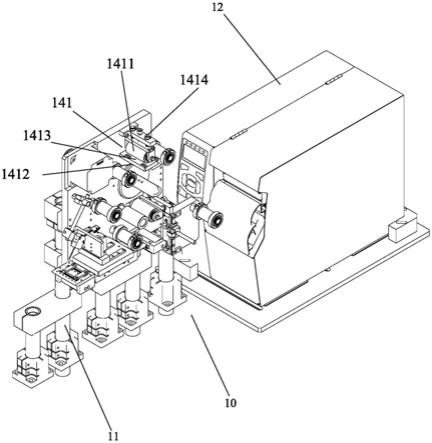

18.图1为本实用新型之标签送料机构立体结构示意图;

19.图2为本实用新型之标签送料机构除去打印机后第一视角立体结构示意图;

20.图3为本实用新型之标签送料机构除去打印机后第二视角立体结构示意图;

21.图4为本实用新型之标签送料机构除去打印机后第三视角立体结构示意图。

22.附图标识说明:

23.图中:10、标签送料机构;11、支架;111、竖向导轨;12、打印机;13、进料带轮;131、检测组件;1311、导杆;1312、挡片;1313、滑块;1314、位置传感器;1315、u形槽;14、导向带轮;141、料带伸直组件;1411、料带滚轮;1412、底板;1413、料带通道;1414、料带调节螺杆;15、推送标签组件;151、推送装置;1511、剥离板;1512、物料传感器;1513、斜面;1514、推送驱动气缸;1515、推送滑座;152、压紧装置;1521、压紧驱动气缸;1522、压紧块;16、基材带轮;17、基材回收组件;171、回收驱动电机;172、带传动装置;1721、主动轮;1722、从动轮;

1723、传动带;173、回收轴;18、基材伸直组件;181、张紧轮;182、基材滚轮;183、基材通道;184、基材调节螺杆。

具体实施方式

24.本实用新型如图1至图4所示,一种标签送料机构10,其包括有支架11、用于打印标签的打印机12、用于缠绕标签料带进行传送的导向带轮14、用于将导向带轮14传送过来的标签料带进行推送的推送标签组件15和用于将基材层进行回收的基材回收组件17;其中:

25.该标签料带包括标签层和基材层,该标签间隔的粘贴于基材层的上表面;该打印机12安装于支架11侧旁,该导向带轮14、推送标签组件15和基材回收组件17安装于支架11上,该导向带轮14位于打印机12和推送标签组件15之间,该标签料带依次通过打印机12、导向带轮14和推送标签组件15;该推送标签组件15包括用于将导向带轮14传送来的标签料带压紧的压紧装置152和用于将压紧装置152前侧的标签料带进行推送的推送装置151,该压紧装置152安装于推送装置151上方;该标签料带用于给马达牙箱组装件贴标签。

26.具体的是,标签料带从打印机12拉伸出来后依次通过导向带轮14、推送装置151的上表面、推送装置151的下表面到达回收轴173,当标签料带到达推送装置151上表面前端时,由于基材层是由推送装置151上表面到推送装置151下表面的,此时位于推送装置151前端的标签与基材层剥离,得到单个标签;标签被剥离后基材层仍是连续的,基材层通过推送装置151的下表面被回收于回收轴173上;通过导向带轮14、推送标签组件15和基材回收组件17的相互配合实现了标签料带的送料、标签的逐个剥离以及基材层的回收,全自动化操作,降低了人工成本,工作效率高。

27.该推送装置151包括剥离板1511、推送驱动气缸1514、推送滑座1515和基材带轮16;该推送驱动气缸1514安装于支架11上,该剥离板1511安装于推送驱动气缸1514的前侧,该推送滑座1515滑动式位于支架11上,该推送驱动气缸1514的轴端连接推送滑座1515,该基材带轮16设置于剥离板1511下方;该压紧装置152包括压紧驱动气缸1521和压紧块1522,该压紧驱动气缸1521安装于推送滑座1515上,该压紧块1522可升降式位于推送滑座1515上,该压紧驱动气缸1521的轴端连接压紧块1522;该剥离板1511前端呈楔形,该剥离板1511的前端具有向下倾斜的斜面1513;该斜面1513有利于标签层的快速剥离;该剥离板1511侧旁设置有用于检测是否有标签料带到来的物料传感器1512;当推送驱动气缸1514驱动推送滑座1515移动到靠近剥离板1511一侧时,物料传感器1512能够感应到标签料带的到来。

28.该基材回收组件17包括回收驱动电机171、带传动装置172和回收轴173,该带传动装置172连接于回收驱动电机171输出端和回收轴173之间,该回收驱动电机171通过带传动装置172带动回收轴173转动;标签料带从打印机12拉伸出来穿过导向带轮14、推送滑座1515上表面、剥离板1511上表面,标签层在剥离板1511上表面被剥离下来,基材层穿过基材带轮16后被缠绕于回收轴173上。

29.具体的是,推送驱动气缸1514驱动推送滑座1515向前移动以推送标签料带,压紧驱动气缸1521驱动压紧块1522下降压住推送滑座1515上表面的标签料带,位于推送驱动气缸1514前侧的剥离板1511将标签从标签料带上剥离以得到单个标签;取下标签后压紧驱动气缸1521驱动压紧块1522上升以松开被压住的标签料带,回收驱动电机171通过带传动装置172驱动回收轴173转动一定位置将被取下标签后的基材层回收至回收轴173上,推送驱

动气缸1514驱动推送滑座1515向后移动;推送驱动气缸1514驱动推送滑座1515向前移动以对下一个标签进行送料,依次循环;采用压紧装置152保证了标签剥离时的精准度,降低了次品率。

30.该带传动装置172包括主动轮1721、从动轮1722和传动带1723,该主动轮1721设置于回收驱动电机171的轴端,该从动轮1722设置于回收轴173上;该传动带1723套设于主动轮1721和从动轮1722上,该回收驱动电机171通过带传动装置172带动回收轴173转动以将基材层缠绕于回收轴173上。

31.该导向带轮14为复数个,该复数个导向带轮14间隔的设置于支架11上;该打印机12侧旁设置有进料带轮13,标签料带从打印机12拉伸出来依次缠绕于进料带轮13和复数个导向带轮14上;进料带轮13和复数个导向带轮14为标签料带的输送起了导向作用;该复数个导向带轮14之间设置有用于防止标签料带弯折的料带伸直组件141,该料带伸直组件141包括料带滚轮1411和位于料带滚轮1411下方的底板1412,该料带滚轮1411和底板1412的间隙处形成用于供标签料带通过的料带通道1413;该料带滚轮1411上设置有用于调节料带通道1413间距的料带调节螺杆1414;标签料带穿过料带通道1413以保证标签料带保持直的状态,防止了标签料带发生弯折;料带调节螺杆1414可以调节料带通道1413的间距以适应不同厚度的标签料带。

32.该进料带轮13侧旁设置有检测组件131,该检测组件131包括导杆1311和位置传感器1314,该导杆1311可升降式位于支架11上,该位置传感器1314位于导杆1311的侧旁;该导杆1311上设置有挡片1312,该位置传感器1314上设置有用于供挡片1312通过的u形槽1315;标签料带从进料带轮13上方通过后垂落于导杆1311的下方,初始位置时会有大量标签料带位于导杆1311的下方,随着标签被剥离、基材层被回收,标签料带被逐渐利用,进而使得标签料带被拉紧而抵接在导杆1311的下表面,随着标签料带的进一步拉紧,标签料带会带着导杆1311向上移动,导杆1311上的挡片1312通过上侧的位置传感器1314,说明此时标签料带已经不足了;该导杆1311用于缠绕从进料带轮13拉伸来的标签料带,该位置传感器1314为两个,该两个位置传感器1314位于导杆1311的上下两侧;位于下侧的位置传感器1314检测到标签料带刚抵接在导杆1311下表面时的位置,位于上侧的位置传感器1314检测到标签料带被拉伸的最大极限位置,通过两个位置传感器1314可以感应到导杆1311下方的标签料带是否充足;该支架11上设置有竖向导轨111,该导杆1311的端部设置有滑块1313,该滑块1313滑动式位于竖向导轨111上;滑块1313与竖向导轨111的配合保证了导杆1311在支架11上顺畅的升降。

33.该基材带轮16和回收轴173之间设置有用于防止基材层弯折的基材伸直组件18,该基材伸直组件18包括张紧轮181和基材滚轮182,该张紧轮181和基材滚轮182的间隙处形成用于供基材层通过的基材通道183;该基材滚轮182上设置有用于调节基材通道183间距的基材调节螺杆184;基材料带穿过料带通道1413以保证基材层保持直的状态,防止了基材层发生弯折;料带调节螺杆1414可以调节基材通道183的间距以适应不同厚度的基材层。

34.该标签送料机构的使用方法及原理如下:

35.标签料带分为标签层和基材层,标签层粘贴于基材层的上表面;标签料带从打印机拉伸出来后依次通过导向带轮、推送装置的上表面、推送装置的下表面到达回收轴,当标签料带到达推送装置上表面前端时,位于推送装置前端的标签层与基材层会剥离,得到单

个标签,标签被剥离下来后基材层仍是连续的,基材层通过推送装置的下表面被回收于回收轴上。

36.本实用新型的设计重点在于,通过导向带轮、推送标签组件和基材回收组件的相互配合实现了标签料带的送料、标签的逐个剥离以及基材层的回收,全自动化操作,降低了人工成本,工作效率高,保证了标签料带放料和基材层回收的一致性,提高了整体工作流程的稳定性;采用压紧装置保证了剥离板对标签剥离时的精准度,降低了次品率。

37.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所做的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1