一种送片滑轨的制作方法

1.本实用新型涉及滴灌带生产设备领域,尤其是涉及一种送片滑轨。

背景技术:

2.滴灌带生产要经过颗粒烘干,下料称重、贴片筛选、输送、挤出成型、牵引打孔、收卷等几个工序,贴片筛选过程中采用滴头选锅对滴头进行筛选排序,通过送片机将排列好的滴头送至挤出成型工序。

3.传统的主控制柜,包括总开关、温度控制等,控制柜位于远离送片滑轨和挤出机的另一侧,因此不便于实时对挤出机温度调整,也不便于突发情况对设备开关的控制。

4.我公司研制出了一种送片滑轨设置于控制器上部的集输送、控制于一体的送片传送控制设备,包括控制柜,控制柜上设有一条长几米的直线送片滑轨,送片滑轨为条带状,送片滑轨底部安装有滑块通过滑块支架固定在控制柜上,送片滑轨上设有用于放置滴头的输送轨道,输送轨道上设有一层用于将滴头封闭在输送轨道中的玻璃层,通过玻璃层可实时观测滴头情况,输送轨道底部设有与输送轨道通过斜孔相连通的吹气通道,支架的一侧设有进气孔,进气孔连通吹气通道,气从进气孔、吹气通道进入到斜孔,由于滴头非常小且轻,因此在气体带动的作用下,滴头沿着输送轨道被输送至挤出成型工序。

5.现有工作所面临的问题是:由于对滴灌带的流量、要求不同,因此需要更换不同厚度、大小的滴头来满足需求,上述新研制的轨道只能满足一种型号的滴头输送,如果滴头厚度变薄、变小,则通过上述轨道输送过程中可能会发生滴头位置偏移、滴头传送卡片等情况,严重影响后续工作的进行。

6.因此需研制多种尺寸结构的送片滑轨来满足需求。

技术实现要素:

7.为了解决上述问题,本实用新型提供一种包括两种不同宽度、高度的输送轨道,可根据需求满足两种型号滴头的输送需求,是更换方法简单的一种送片滑轨。

8.本实用新型的技术方案是:

9.一种送片滑轨,包括支架,所述支架分为上、下两层输送工位,上、下两层的所述输送工位镜像设置且结构相同,但用于输送滴头的输送轨道的宽度及高度不同;

10.从两个所述输送工位的中心至两端,单个所述输送工位依次包括吹气通道、输送轨道、玻璃凹槽、限位槽、卡槽,所述限位槽的宽度宽于玻璃凹槽的宽度宽于输送轨道的宽度、宽于卡槽的宽度;

11.所述输送轨道、玻璃凹槽、限位槽、卡槽之间相互连通,所述输送轨道与吹气通道之间设有多个使之相互连通的斜孔,所述斜孔斜向设置,从所述输送工位的进料口至出料口方向,所述吹气通道至输送轨道间的斜孔向出料口方向倾斜;所述吹气通道的两端为封闭式,靠近所述支架的进料口处,所述支架的一侧设有两个进气孔,两个所述进气孔分别与两个吹气通道相连通;

12.进一步,所述进气孔用于连接吹气管,所述输送轨道用于放置、输送滴头,所述玻璃凹槽内设有玻璃或其他透明材质的透明片,所述限位槽内插接有调整组件,所述调整组件可在限位槽内左右移动,所述调整组件将玻璃或透明片限制在玻璃凹槽内,通过调整所述调整组件可调整调整组件与玻璃或透明片的间距;

13.所述调整组件的数量为多个;

14.所述调整组件包括压制板、螺丝母,所述压制板上设有贯穿压制板的螺丝孔,螺丝母通过螺纹与所述压制板连接,进一步,通过拧动所述螺丝母可调整螺丝母的底部至玻璃或透明片的距离;

15.进一步,所述输送轨道的宽度及高度比滴头的宽度及高度大0.05mm-0.15mm;

16.进一步,所述玻璃凹槽的宽度比玻璃片或透明片的宽度宽1mm-3mm,所述玻璃凹槽的高度比玻璃片或透明片的高度高1mm-6mm;

17.进一步,所述支架上除吹气通道、输送轨道、玻璃凹槽、限位槽为空缺部分以外,其余部分均为实体,支架具有一定重量;

18.所述支架整体宽度在35cm—45cm之间,长度为6m,高度在53cm—63cm之间;

19.进一步,所述支架放置在控制柜上;

20.所述支架的一侧,在上下两层所述输送工位上分别标记有适用于不同大小的滴头型号,滴头型号标记于所述支架设有进气孔的一面,另一面设有保温带;

21.本实用新型的有益效果为:

22.由于本支架上设有两层输送工位,上下两层输送工位镜像设置且结构相同,但用于输送滴头的输送轨道的宽度及高度不同,因此根据不同大小的滴头选择不同的输送工位即可,因此本送片滑轨可同时满足2种大小滴头的输送。

23.由于本支架不与控制柜固定连接,而是依靠自身的结构及重量放置在控制柜上,因此,当变换不同大小的滴头时,只需拿动支架调转输送工位的方向即可,非常简单、方便。当然,支架的两侧也可设置u型支架,通过支架、螺栓与控制柜固定连接,进一步增强稳定性。

24.由于输送轨道的宽度及高度只比滴头的宽度及高度大一点点,结合玻璃或透明片的压制,因此,滴头不会发生位移、跑偏等情况,因此保障了后续工作的有序进行;

25.进一步,调整组件的设置,更加方便调整整组件与玻璃或透明片的间距,使得玻璃片或透明片更好的固定于玻璃凹槽内,而不会上下、左右晃动。

26.由于支架的一侧设有两个进气孔,两个进气孔分别与两个吹气通道相连通,结合吹气通道的两端为封闭式,因此气能从进气孔吹入到吹气通道;

27.进一步,输送轨道与吹气通道之间设有多个使之相互连通的斜孔,斜孔斜向设置,从输送工位的进料口至出料口方向,吹气通道至输送轨道间的斜孔向出料口方向倾斜。因此气从下至上、从进料口方向出料口方向吹,结合单个滴头本身很轻,斜孔的数量有多个,因此,滴头能依次被吹至挤出成型工序。

附图说明

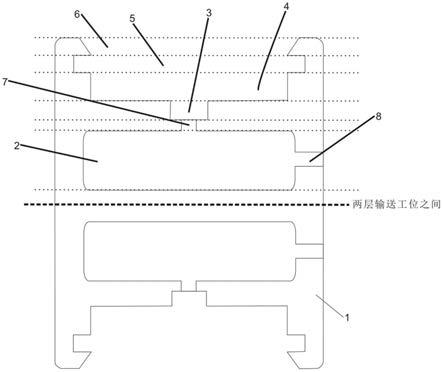

28.图1是本实用新型送片滑轨侧视图;

29.图2是送片滑轨立体图;

30.图3是送片滑轨仰视图;

31.图4是送片滑轨俯视图;

32.图5是控制柜示意图;

33.图中:

34.1、支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、吹气通道

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、输送轨道

35.4、玻璃凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、限位槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、卡槽

36.7、斜孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8、进气孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9、玻璃

37.10、调整组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-1、压制板

ꢀꢀꢀꢀꢀꢀꢀꢀ

10-2、螺丝母

具体实施方式

38.本实施例一种送片滑轨,包括支架1,所述支架1分为上、下两层输送工位,上、下两层的所述输送工位镜像设置且结构相同,但用于输送滴头的输送轨道3的宽度及高度不同;

39.从两个所述输送工位的中心至两端,单个所述输送工位依次包括吹气通道2、输送轨道3、玻璃凹槽4、限位槽5、卡槽6,限位槽5的宽度宽于玻璃凹槽4的宽度宽于输送轨道3的宽度、宽于卡槽6的宽度;

40.所述输送轨道3、玻璃凹槽4、限位槽5、卡槽6之间相互连通,所述输送轨道3与吹气通道2之间设有多个使之相互连通的斜孔7,所述斜孔7斜向设置,从所述输送工位的进料口至出料口方向,所述吹气通道2至输送轨道3间的斜孔7向出料口方向倾斜;所述吹气通道2的两端为封闭式,靠近所述支架1的进料口处,所述支架1的一侧设有两个进气孔8,两个所述进气孔8分别与两个吹气通道2相连通;

41.进一步,所述进气孔8用于连接吹气管,所述输送轨道3用于放置、输送滴头,所述玻璃凹槽4内设有玻璃9或其他透明材质的透明片,所述限位槽5内插接有调整组件10,所述调整组件10可在限位槽5内左右移动,所述调整组件10将玻璃9或透明片限制在玻璃凹槽4内,通过调整所述调整组件10可调整调整组件10与玻璃9或透明片的间距;

42.所述调整组件10的数量为多个;

43.所述调整组件10包括压制板10-1、螺丝母10-2,所述压制板10-1上设有贯穿压制板10-1的螺丝孔,所述螺丝母10-2通过螺纹与压制板10-1连接,进一步,通过拧动所述螺丝母10-2可调整螺丝母10-2的底部至玻璃9或透明片的距离;

44.进一步,所述输送轨道3的宽度及高度比滴头的宽度及高度大0.05mm-0.15mm;

45.进一步,所述玻璃凹槽4的宽度比玻璃9片或透明片的宽度宽1mm-3mm,所述玻璃凹槽4的高度比玻璃9片或透明片的高度高1mm-6mm;

46.进一步,所述支架1上除吹气通道2、输送轨道3、玻璃凹槽4、限位槽5为空缺部分以外,其余部分均为实体,所述支架1具有一定重量;

47.所述支架1整体宽度在35cm—45cm之间,长度为6m,高度在53cm—63cm之间;

48.进一步,所述支架1放置在控制柜上;

49.所述支架1的一侧,在上下两层输送工位上分别标记有适用于不同大小的滴头型号,滴头型号标记于所述支架1设有进气孔8的一面,另一面设有保温带;

50.实施例1:

51.所述支架1宽度为40.5cm,长度为6m,高度为58cm;

52.要输送的滴头大小为:长度为2cm,宽度为0.4cm,高度为0.17cm;

53.上层所述输送工位的输送轨道3的宽度为0.45mm,长度为6m,高度为0.25mm;

54.所述玻璃凹槽4的宽度为12cm,高度为2cm,长度为6m;

55.所述玻璃9的宽度为11.8cm,高度为1.7cm,长度为6m;

56.所述支架1放置在控制柜上;

57.所述吹气通道2两端为封闭式,所述支架1的进料口方向,滴头选锅的出料口对准所述输送轨道3的进料口,将所述玻璃9放置在玻璃凹槽4内,将多个所述调整组件10从支架1一侧插入到限位槽5,调整多个所述调整组件10之间的间距使之大致均匀的分布在支架1上,通过拧动所述螺丝母10-2使螺丝母10-2向下动,由于所述压制板10-1被限制在限位槽5内不能上下活动,随着所述螺丝母10-2不断向下动,则所述螺丝母10-2离玻璃9越来越近直至将玻璃9压紧;

58.此时,所述下层输送工位的卡槽6底部作为支撑点。

59.打开滴头选锅设备,则滴头选锅将滴头一个个排序好的滴头输送到所述输送轨道3内,吹气装置向所述进气孔8、吹气通道2吹气,所述输送轨道3与吹气通道2之间设有多个使之相互连通的斜孔7,所述斜孔7斜向设置,从输送工位的进料口至出料口方向,所述吹气通道2至输送轨道3间的斜孔7向出料口方向倾斜。因此气从下至上、从进料口方向出料口方向吹,结合单个滴头本身很轻,所述斜孔7的数量有多个,因此,滴头能依次被吹至挤出成型工序。

60.实施例2:

61.在实施例1的基础上,需要输送不同大小的滴头时,则关闭滴头选锅设备、吹气装置、挤出成型工序,然后调转所述支架1的方向,使原本位于上侧的上层输送工位变为下层输送工位,使原本位于下部的下层输送工位变为上层输送工位,进而,变换后的上层输送工位能满足新的型号的滴头输送。

62.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图1所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

63.以上对本实用新型的一个实施例进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍归属于本实用新型的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1