一种多层共挤高阻隔耐破液体包装袋的制作方法

1.本实用新型属于塑料软包装技术领域,尤其涉及一种多层共挤高阻隔耐破塑料薄膜及液体包装袋。

背景技术:

2.传统大规格液体重包装一般采用固体包装桶,但成本高,空间占用大,现在部分厂家采用塑料复合软包装袋,比如pet/pe、pa/pe或pet/pa/pe,节省较大空间,且成体低,使用较方便,但是现有的塑料复合软包装袋机械强度低、抗爆裂强度低和耐冲击性能低,在运输过程中,包装袋很容易破损,造成包装内溶液的浪费。

技术实现要素:

3.本实用新型需要解决的技术问题是:现有的塑料复合软包装袋存在机械强度低、抗爆裂强度低和耐冲击性能低的问题;进而提供一种多层共挤高阻隔耐破塑料薄膜及液体包装袋。

4.本实用新型为解决上述技术问题采用的技术方案是:

5.一种多层共挤高阻隔耐破塑料薄膜,是由依次设置的第一聚乙烯层、第一粘合层、第一聚酰胺层、乙烯-乙烯醇共聚物层、第二聚酰胺层、第二粘合层和第二聚乙烯层共挤复合而成。

6.进一步的,所述的第一粘合层为马来酸酐接枝改性聚乙烯层。

7.进一步的,所述的第一聚乙烯层的表面还印刷有油墨层。

8.进一步的,所述的第一聚乙烯层内添加有防雾母粒;所述的第二聚乙烯层内添加有纳米zno抗菌母料。

9.进一步的,所述的第二聚乙烯层的厚度为40-90μm;所述的乙烯-乙烯醇共聚物层的厚度为15-20μm;所述的第一聚乙烯层、第一粘合层、第一聚酰胺层、乙烯-乙烯醇共聚物层、第二聚酰胺层、第二粘合层和第二聚乙烯层的总厚度为150-200μm。

10.一种多层共挤高阻隔耐破液体包装袋,包括圆柱型桶体、弧型桶顶和圆型吸嘴,所述的弧型桶顶为圆台型筒体结构,所述的弧型桶顶的下筒口与圆柱型桶体的上桶口固定连接,所述的圆型吸嘴的底端与弧型桶顶的上筒口固连,并将弧型桶顶和圆柱型桶体密封成腔体结构。

11.进一步的,所述的包装袋还包括拎手,所述的拎手处于弧型桶顶的上方,拎手的两端可拆卸的连接在圆柱型桶体的两侧。

12.进一步的,所述的圆柱型桶体的侧壁上设置有半圆空心扣手,所述的半圆空心扣手与圆柱型桶体一体制成。

13.进一步的,所述的圆型吸嘴包括吸盖、吸嘴阀和吸嘴;所述的吸盖螺接在吸嘴上,所述的吸嘴阀卡装在吸嘴上并可轴向移动,吸嘴阀处于吸盖和吸嘴之间。

14.进一步的,所述的吸盖为圆桶状结构,吸盖的内壁上带有螺纹;所述的吸嘴包括第

一卡接圆筒、螺接圆筒和连接部,所述的连接部的下端与弧型桶顶的上筒口固连,连接部的中心位置开有出液孔,并与圆柱型桶体的内腔相通;所述的螺接圆筒套在第一卡接圆筒的外面,二者之间形成环形缝隙,第一卡接圆筒和螺接圆筒固装在连接部的上表面上,所述的第一卡接圆筒、螺接圆筒和连接部上的出液孔同轴设置;所述的螺接圆筒的外壁上设置有螺纹;所述的第一卡接圆筒的外壁上轴向设置有两条第一环形凸起;所述的吸嘴阀包括第二卡接圆筒、带有通孔的圆盘和挡阀,所述的第二卡接圆筒的内壁上周向设置有一条第二环形凸起;所述的带有通孔的圆盘轴向安装在第二卡接圆筒内并设置在第二环形凸起的上方,挡阀的顶端连接在带有通孔的圆盘的下表面上,挡阀的底端处于出液孔的正上方;所述的挡阀的竖截面为倒t字形;所述的挡阀的外径大于出液孔的内径;所述的吸盖通过内螺纹螺接在螺接圆筒的外螺纹上,第二卡接圆筒的筒壁插装在第一卡接圆筒与螺接圆筒之间的缝隙处,第二环形凸起可与第一环形凸起相抵接。

15.本实用新型与现有技术相比产生的有益效果是:

16.1、本技术采用下吹水冷技术共挤出的七层共挤薄膜,采用对称结构制成圆底桶装袋,具有较高的机械强度、抗爆裂强度和耐冲击性;

17.2、采用本技术的塑料薄膜制作液体包装袋,可直接制袋,不需要复合,节省成本,同时减少生产周期;制袋过程安装阀门和专用拎手,既满足现代人的卫生要求,更能较大程度提高包装产品保持期,更实用、便捷;

18.3、所制液体包装袋无臭无味、安全、卫生、环保,既可满足对饮用水、家庭装果汁、酒类食品、药品类等液体的高阻隔性要求,又可满无菌保鲜等要求,提高包装液体的保质期;

19.4、塑料薄膜的表层采用第一聚乙烯层与第一聚酰胺层(pa)共挤,可实现较好的印刷效果,不会因拉伸产生套印精度不良的情况;第二聚乙烯层内添加高强茂金属抗菌聚乙烯母料,极大程度增加产品优良的封口性,提高包装产品的抗菌效果;中间双层聚酰胺层(pa) 结构,保证包装桶袋高阻隔性能的同时,具有良好的膜卷平整度,有利于进一步制袋生产;

20.5、本技术的多层共挤高阻隔耐破塑料薄膜可根据不同要求调整各层粒子配方,实现阻隔性更高、承重强度更大等综合性能,承装液体的保质期长,使用过程中耐破度更高。

附图说明

21.附图作为本技术的一部分,用来提供对本实用新型的进一步的理解,本实用新型的示意性实施例及其说明用于解释本实用新型,但不构成对本实用新型的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

22.图1为塑料薄膜各层的结构示意图;

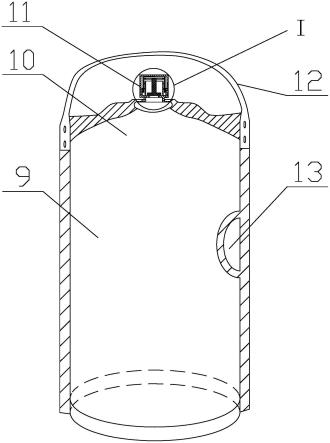

23.图2为液体包装袋的整体结构示意图;

24.图3为图2中i处的局部放大图;

25.图4为吸嘴阀上拔时的状态图;

26.图5为吸嘴的结构示意图;

27.图6为吸嘴阀的俯视图;

28.图7为图6中a-a处的剖视图。

29.图中:1-油墨层;2-第一聚乙烯层;3-第一粘合层;4-第一聚酰胺层;5-乙烯-乙烯醇共聚物层;6-第二聚酰胺层;7-第二粘合层;8-第二聚乙烯层;9-圆柱型桶体;10-弧型桶顶;11-圆型吸嘴;11-1-吸盖;11-2-吸嘴阀;11-2-1-第二卡接圆筒;11-2-2-带有通孔的圆盘;11-2-3

‑ꢀ

第二环形凸起;11-2-4-挡阀;11-3-吸嘴;11-3-1-第一卡接圆筒;11-3-2-螺接圆筒;11-3-3

‑ꢀ

连接部;11-3-4-第一环形凸起;12-拎手;13-半圆空心扣手。

具体实施方式

30.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

31.在本实用新型的描述中,需要说明的是,术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

32.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

33.参见图1所示,本技术实施例提供一种多层共挤高阻隔耐破塑料薄膜,是由依次设置的第一聚乙烯层2、第一粘合层3、第一聚酰胺层4、乙烯-乙烯醇共聚物层5、第二聚酰胺层6、第二粘合层7和第二聚乙烯层8共挤复合而成。

34.本实施方式中,所述的第一聚酰胺层4为高阻隔聚酰胺(pa)层,具有较强的阻隔性、耐穿刺性;

35.本实施方式中,所述的乙烯-乙烯醇共聚物(evoh)层为高阻隔层,尤其较高的阻氧性,厚度为15-20μm,阻氧值在1.0-1.5ml/m.24h.23ac.53%rh;

36.本实施方式中,所述的第二聚酰胺层(pa)层为高阻隔pa层,与高阻隔第一聚酰胺层4共同作用,提高阻隔性能、耐穿刺性能的同时,改善共挤薄膜成膜平整度,减少卷曲;

37.本实施方式中,所述的第二粘合层7为高强度粘合层,将高阻隔第二聚酰胺层pa层与第二聚乙烯层更好的粘接在一起。

38.在一种可能的实施方案中,所述的第一粘合层3为马来酸酐接枝改性聚乙烯层。

39.本实施方式中,所述的第一粘合层3为马来酸酐高强粘合层,材料为马来酸酐接枝改性聚乙烯,能将高阻隔第一聚酰胺pa层与第一聚乙烯层更好的粘接在一起。

40.在一种可能的实施方案中,所述的第一聚乙烯层2的表面还印刷有油墨层1。

41.本实施方式中,所述表层油墨层1为水性表印油墨层,油墨层1为具有较高附着力的水性表印油墨,保证产品要求印刷色彩的同时,保证产品更安全、环保。

42.在一种可能的实施方案中,所述的第一聚乙烯层2内添加有防雾母粒;所述的第二聚乙烯层8内添加有纳米zno抗菌母料。

43.本实施方式中,所述的第一聚乙烯层2为高强防雾聚乙烯表层,采用高强、高透明

的聚乙烯粒子,同时添加食品级防雾母粒,极大程度的提高了共挤产品的透明度、柔软性和拉伸强度,表层电晕处理后,可根据客户设计要求进行表层多色印刷,同时制袋时表层 pe可与聚乙烯材料阀门实现较好的热合效果;

44.本实施方式中,所述的第二聚乙烯层8为聚乙烯抗菌热封内层,聚乙烯抗菌热封内层为茂金属聚乙烯热封内层,添加纳米zno抗菌母料,厚度为40-90μm,较好的低温热合效果和软韧度,实现共挤膜制袋过程低温高强度的热合效果,提高共挤薄膜整体强度,且抗菌防霉,卫生性能佳。

45.在一种可能的实施方案中,所述的第二聚乙烯层8的厚度为40-90μm;所述的乙烯

‑ꢀ

乙烯醇共聚物层5的厚度为15-20μm;所述的第一聚乙烯层2、第一粘合层3、第一聚酰胺层4、乙烯-乙烯醇共聚物层5、第二聚酰胺层6、第二粘合层7和第二聚乙烯层8的总厚度为150-200μm。

46.本技术中的塑料薄膜的表层采用第一聚乙烯层与第一聚酰胺层(pa)共挤,可实现较好的印刷效果,不会因拉伸产生套印精度不良的情况;第二聚乙烯层内添加高强茂金属抗菌聚乙烯母料,极大程度增加产品优良的封口性,提高包装产品的抗菌效果;中间双层聚酰胺层(pa)结构,保证包装桶袋高阻隔性能的同时,具有良好的膜卷平整度,有利于进一步制袋生产。

47.参见图2至图7所示,本技术实施例提供一种多层共挤高阻隔耐破液体包装袋,包括圆柱型桶体9、弧型桶顶10和圆型吸嘴11,所述的弧型桶顶10为圆台型筒体结构,所述的弧型桶顶10的下筒口与圆柱型桶体9的上桶口固定连接,所述的圆型吸嘴11的底端与弧型桶顶10的上筒口固连,并将弧型桶顶10和圆柱型桶体9密封成腔体结构。

48.本实施方式中的液体包装袋为圆底桶状站立袋型,所述的圆柱型桶体9和弧型桶顶 10是由两片对称设置的塑料薄膜热合而成;圆柱型桶体9和弧型桶顶10两侧均具有封边;

49.本实施方式中,所述弧型桶顶10位于圆桶型包装袋的最上部,包括顶部吸嘴封边和两侧半弧型封边,所述顶部吸嘴封边为阶梯式半弧型结构,最顶部中间安装圆型吸嘴,吸嘴两侧半弧型封边宽度为10-20mm;

50.本实施方式中,所述圆柱型桶体9两侧为8-15mm宽度的纵封边,纵封边上部依拎手上的叉耳和叉扣间距和规格配套打孔;圆柱型桶体9底部为圆型站立结构,桶体与圆型底膜通过单独圆型烫条热合而成,圆型封边宽度为15-25mm。

51.在一种可能的实施方案中,所述的包装袋还包括拎手12,所述的拎手12处于弧型桶顶10的上方,拎手12的两端可拆卸的连接在圆柱型桶体9的两侧。

52.本实施方式中,所述顶部条型拎手为高强聚乙烯带叉耳和叉扣的拎手,分别卡扣于圆柱型桶体9两侧纵封边顶部位置,可添加不同颜色母料,定制不同颜色拎手,宽度为 10-15mm,厚度1.5-2.5mm,长度依桶袋规格而定,两端为加厚对称叉耳,依不同桶袋规格,两侧叉耳长度分别为30-50mm,宽度10-15mm,叉扣间距为12-18mm。

53.在一种可能的实施方案中,所述的圆柱型桶体9的侧壁上设置有半圆空心扣手13,所述的半圆空心扣手13与圆柱型桶体9一体制成。

54.本实施方式中,所述圆型桶体左侧设计有半圆空心扣手,与圆型桶体为一体结构,通过制袋机进行半圆型热合后冲压为空心结构,扶手封边宽度为15-25mm,更方便液体倾

倒。

55.在一种可能的实施方案中,如图3和图4所示,所述的圆型吸嘴11包括吸盖11-1、吸嘴阀11-2和吸嘴11-3;所述的吸盖11-1螺接在吸嘴11-3上,所述的吸嘴阀11-2卡装在吸嘴11-3上并可轴向移动,吸嘴阀11-2处于吸盖11-1和吸嘴11-3之间。

56.在一种可能的实施方案中,所述的吸盖11-1为圆桶状结构,吸盖11-1的内壁上带有螺纹;

57.如图5所示,所述的吸嘴11-3包括第一卡接圆筒11-3-1、螺接圆筒11-3-2和连接部11-3-3,所述的连接部11-3-3的下端与弧型桶顶10的上筒口固连,连接部11-3-3的中心位置开有出液孔,并与圆柱型桶体9的内腔相通;所述的螺接圆筒11-3-2套在第一卡接圆筒11-3-1的外面,二者之间形成环形缝隙,第一卡接圆筒11-3-1和螺接圆筒11-3-2固装在连接部11-3-3的上表面上,所述的第一卡接圆筒11-3-1、螺接圆筒11-3-2和连接部 11-3-3上的出液孔同轴设置;所述的螺接圆筒11-3-2的外壁上设置有螺纹;所述的第一卡接圆筒11-3-1的外壁上轴向设置有两条第一环形凸起11-3-4;

58.如图6和图7所示,所述的吸嘴阀11-2包括第二卡接圆筒11-2-1、带有通孔的圆盘 11-2-2和挡阀11-2-4,所述的第二卡接圆筒11-2-1的内壁上周向设置有一条第二环形凸起 11-2-3;所述的带有通孔的圆盘11-2-2轴向安装在第二卡接圆筒11-2-1内并设置在第二环形凸起11-2-3的上方,挡阀11-2-4的顶端连接在带有通孔的圆盘11-2-2的下表面上,挡阀11-2-4的底端处于出液孔的正上方;所述的挡阀11-2-4的竖截面为倒t字形;所述的挡阀11-2-4的外径大于出液孔的内径;

59.所述的吸盖11-1通过内螺纹螺接在螺接圆筒11-3-2的外螺纹上,第二卡接圆筒11-2-1 的筒壁插装在第一卡接圆筒11-3-1与螺接圆筒11-3-2之间的缝隙处,第二环形凸起11-2-3 可与第一环形凸起11-3-4相抵接。

60.本实施方式中,当吸嘴阀11-2处于关闭状态时,第二卡接圆筒11-2-1插在第一卡接圆筒11-3-1与螺接圆筒11-3-2之间的空隙中,第二环形凸起11-2-3的上边缘抵接在最下方的第一环形凸起11-3-4的下边缘处,吸嘴11-3上的第一环形凸起11-3-4与吸嘴阀11-2 上的第二环形凸起11-2-3之间的连接方式对吸嘴阀11-2起到了一个卡合的作用,此时挡阀11-2-4将出液孔封堵上,包装袋内的液体无法从吸嘴中流出;向上拔吸嘴阀11-2,第二卡接圆筒11-2-1在第一卡接圆筒11-3-1与螺接圆筒11-3-2之间的空隙中轴向上移,第二环形凸起11-2-3的上边缘抵接在最上方的第一环形凸起11-3-4的下边缘处,吸嘴阀11-2 无需从吸嘴上拿下,此时挡阀11-2-4远离吸嘴的出液孔,包装袋中的液体从吸嘴上的出液孔流出,并通过吸嘴阀11-2上的带有通孔的圆盘11-2-2流出,如图4所示;

61.本技术中的圆型吸嘴为聚乙烯材质,与聚乙烯包装袋直接热压合,倒水时,将吸盖11-1 从吸嘴11-3上外旋拿下,吸嘴阀上拔,阀体打开,液体从袋内倒出,按下吸嘴阀,阀体关闭,袋内液体与外界空气隔离,保持了剩余液体的卫生性。

62.虽然在本文中参照了特定的实施方式来描述本实用新型,但是应该理解的是,这些实施例仅仅是本实用新型的原理和应用的示例。因此应该理解的是,可以对示例性的实施例进行许多修改,并且可以设计出其他的布置,只要不偏离所附权利要求所限定的本实用新型的精神和范围。应该理解的是,可以通过不同于原始权利要求所描述的方式来结合不同的从属权利要求和本文中所述的特征。还可以理解的是,结合单独实施例所描述的特

征可以使用在其他所述实施例中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1