一种锂电池翻转倒料机本体的滚动轴限位机构的制作方法

1.本实用新型涉及机械设备领域,较为具体的,涉及到一种锂电池翻转倒料机本体的滚动轴限位机构。

背景技术:

2.锂电池是一种以锂金属或锂合金为负极材料,使用非水电解质溶液的一次电池,与可充电电池锂离子电池跟锂离子聚合物电池是不一样的,锂电池负极材料在进行运输加工的时候需要用到翻转倒料机。

3.现有的翻转倒料机工作原理为:

4.翻转倒料机本体壳体外侧设有封闭安全门,封闭安全门打开后,匣体沿辊筒进入翻转倒料机本体,封闭安全门关闭,检测用传感器检测到匣体,翻转倒料机内设有翻转气缸,翻转气缸带动翻转倒料机翻转180

°

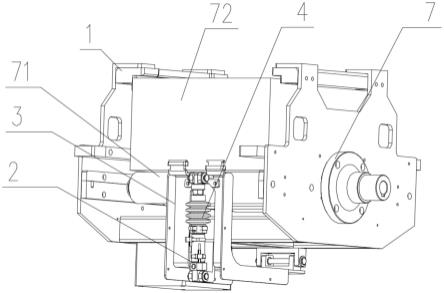

,物料倒入料仓后,翻转气缸带动翻转倒料机翻转复位,封闭安全门打开,匣体继续沿辊筒输出。

5.现有的翻转倒料机在匣体通过翻转倒料机倒料时,检测用传感器会出现误判等状况,导致匣体进入错误的倒料匹配口,导致生产效率下降。

6.有鉴于此,本实用新型提出一种结构简单,容易操作的,一种锂电池翻转倒料机本体的滚动轴限位机构。

技术实现要素:

7.有鉴于此,为了解决现有翻转倒料机匣体由翻转倒料机倒料时易产生倒料错误的操作等问题,本实用新型提出一种锂电池翻转倒料机本体的滚动轴限位机构,包括翻转倒料机本体7、上限位机构1、下限位机构2,当光电传感器检测到匣体72沿辊筒71运动至与倒料口匹配位置时,驱动装置4向上运动带动限位组件3,限位组件3向上运动至上表面高度高于辊筒71上表面高度,限制匣体72继续向前运动,匣体72随翻转倒料机本体7旋转180

°

后,固定于翻转倒料机本体7上部的上限位机构1阻挡限制住匣体72位置,降低倒料错误的生产隐患,满足生产需求,提高了生产效率。

8.一种锂电池翻转倒料机本体的滚动轴限位机构,包括:翻转倒料机本体 7、上限位机构1、下限位机构2,翻转倒料机本体7内设有光电传感器,翻转倒料机本体7中部设有多个辊筒71,相邻辊筒71平行设置,用于支撑、输送匣体72,辊筒71上方设有匣体72,用于装载料体,其特征在于:所述上限位机构1设置在翻转倒料机本体7上部,用于防止倒料匣体72倒料时坠落,所述下限位机构2设置在翻转倒料机本体7的下方,用于防止匣体72沿辊筒71持续运动至与倒料口错误匹配位置,所述下限位机构2包括限位组件 3、驱动装置4,所述限位组件3与驱动装置4匹配连接,当光电传感器检测到匣体72沿辊筒71运动至与倒料口匹配位置时,驱动装置4向上运动带动限位组件3,限位组件3向上运动至上表面高度高于辊筒71上表面高度,限制匣体72继续向前运动,匣体72随翻转倒料机本体7旋转180

°

后,固定于翻转倒料机本体7上部的上限位机构1阻挡限制住匣体72位置。

9.进一步的,所述翻转倒料机本体7底部设有下限位机构2的安装架。

10.进一步的,安装架包括:第一连接杆5、第二连接杆6,第一连接杆5、第二连接杆6平行间隔设置。

11.进一步的,所述限位组件3包括至少两块限位板、活动支架本体31、活动支架支撑座32、第一连接轴33,第二连接杆6底部固定连接有活动支架支撑座32,所述活动支架支撑座32为l型结构,所述活动支架支撑座32下端与活动支架本体31的一端通过第一连接轴33活动连接,所述活动支架本体 31的上端连接限位板。

12.进一步的,相邻的限位板之间间隔平行设置。

13.进一步的,限位板为弯曲状板,限位板弯曲状朝向辊筒71方向,所述限位板外侧均套接有缓冲垫,用于保护限位板不受损坏。

14.进一步的,所述缓冲垫为聚氨酯材质。

15.进一步的,所述驱动装置4包括驱动气缸41、气缸安装座42、第二连接轴43、第三连接轴44,所述气缸安装座42设置在第一连接杆5下方,所述驱动气缸41下端与气缸安装座42通过第二连接轴43活动连接,所述驱动气缸41上端与活动支架本体31上端通过第三连接轴44活动连接,当光电传感器检测到匣体72沿辊筒71运动至与倒料口匹配位置时,驱动气缸41向上运动,驱动气缸41上端通过第二连接轴43带动活动支架本体31向上运动,活动支架本体31上端处连接的限位板向上运动至上表面高度高于辊筒71上表面高度。

16.进一步的,所述驱动气缸41的外壁的中部还套接有密封圈45,用于防止匣体72倒料时扬尘进入驱动气缸41。

17.进一步的,所述上限位机构1包括至少两个限位块,相邻的两个限位块水平对称设置。

18.本实用新型的有益效果:本实用新型提出一种锂电池翻转倒料机本体的滚动轴限位机构,包括翻转倒料机本体7、上限位机构1、下限位机构2,当光电传感器检测到匣体72沿辊筒71运动至与倒料口匹配位置时,驱动装置 4向上运动带动限位组件3,限位组件3向上运动至上表面高度高于辊筒71 上表面高度,限制匣体72继续向前运动,匣体72随翻转倒料机本体7旋转 180

°

后,固定于翻转倒料机本体7上部的上限位机构1阻挡限制住匣体72 位置,降低倒料错误的生产隐患,满足生产需求,提高了生产效率。

附图说明

19.图1为本实用新型的锂电池翻转倒料机本体的滚动轴限位机构的结构示意图。

20.图2为本实用新型的锂电池翻转倒料机本体的滚动轴限位机构的结构示意图。

21.图3为本实用新型的锂电池翻转倒料机本体的滚动轴限位机构的结构示意图。

22.主要元件符号说明

[0023][0024][0025]

如下具体实施方式将结合上述附图进一步说明本实用新型。

具体实施方式

[0026]

如图1所示,为本实用新型的锂电池翻转倒料机本体的滚动轴限位机构的结构示意图;如图2所示,为本实用新型的锂电池翻转倒料机本体的滚动轴限位机构的结构示意图;如图3所示,为本实用新型的锂电池翻转倒料机本体的滚动轴限位机构的结构示意图。

[0027]

一种锂电池翻转倒料机本体的滚动轴限位机构,包括:翻转倒料机本体 7、上限位机构1、下限位机构2,翻转倒料机本体7内设有光电传感器,翻转倒料机本体7中部设有多个辊筒71,相邻辊筒71平行设置,用于支撑、输送匣体72,辊筒71上方设有匣体72,用于装载料体,其特征在于:所述上限位机构1设置在翻转倒料机本体7上部,用于防止倒料匣体72倒料时坠落,所述下限位机构2设置在翻转倒料机本体7的下方,用于防止匣体72沿辊筒71持续运动至与倒料口错误匹配位置,所述下限位机构2包括限位组件 3、驱动装置4,所述限位组件3与驱动装置4匹配连接,当光电传感器检测到匣体72沿辊筒71运动至与倒料口匹配位置时,驱动装置4向上运动带动限位组件3,限位组件3向上运动至上表面高度高于辊筒71上表面高度,限制匣体72继续向前运动,匣体72随翻转倒料机本体7旋转180

°

后,固定于翻转倒料机本体7上部的上限位机构1阻挡限制住匣体72位置。

[0028]

所述翻转倒料机本体7底部设有下限位机构2的安装架。

[0029]

安装架包括:第一连接杆5、第二连接杆6,第一连接杆5、第二连接杆 6平行间隔设置。

[0030]

所述限位组件3包括至少两块限位板、活动支架本体31、活动支架支撑座32、第一

连接轴33,第二连接杆6底部固定连接有活动支架支撑座32,所述活动支架支撑座32为l型结构,所述活动支架支撑座32下端与活动支架本体31的一端通过第一连接轴33活动连接,所述活动支架本体31的上端连接限位板。

[0031]

相邻的限位板之间间隔平行设置。

[0032]

限位板为弯曲状板,限位板弯曲状朝向辊筒71方向,所述限位板外侧均套接有缓冲垫,用于保护限位板不受损坏。

[0033]

所述缓冲垫为聚氨酯材质。

[0034]

所述驱动装置4包括驱动气缸41、气缸安装座42、第二连接轴43、第三连接轴44,所述气缸安装座42设置在第一连接杆5下方,所述驱动气缸 41下端与气缸安装座42通过第二连接轴43活动连接,所述驱动气缸41上端与活动支架本体31上端通过第三连接轴44活动连接,当光电传感器检测到匣体72沿辊筒71运动至与倒料口匹配位置时,驱动气缸41向上运动,驱动气缸41上端通过第二连接轴43带动活动支架本体31向上运动,活动支架本体31上端处连接的限位板向上运动至上表面高度高于辊筒71上表面高度。

[0035]

所述驱动气缸41的外壁的中部还套接有密封圈45,用于防止匣体72倒料时扬尘进入驱动气缸41。

[0036]

所述上限位机构1包括至少两个限位块,相邻的两个限位块水平对称设置。

[0037]

本实用新型的有益效果:本实用新型提出一种翻转倒料机本体7的滚动轴限位机构,包括翻转倒料机本体7、上限位机构1、下限位机构2,当光电传感器检测到匣体沿辊筒运动至与倒料口匹配位置时,驱动装置4向上运动带动限位组件,限位组件3向上运动至上表面高度高于辊筒上表面高度,限制匣体继续向前运动,匣体随翻转倒料机本体7旋转180

°

后,固定于翻转倒料机本体7上部的上限位机构1阻挡限制住匣体位置,降低倒料错误的生产隐患,满足生产需求,提高了生产效率。

[0038]

以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1