一种缠绕膜辅助装置的制作方法

1.本实用新型涉及包装技术领域,尤其涉及一种缠绕膜辅助装置。

背景技术:

2.工业产品液体在物流发货环节(通常每桶重量在25公斤以上),对超过一定批量的发货产品,为确保货车运输转驳过程中同批次货物不散架不倾倒,业内通常都使用托盘和缠绕膜固定的形式,工人在使用缠绕膜过程中,容易磨手误伤,且因经验不足经常会发生打不紧的情况,造成长途运输过程中抵达客户现场时轻则发生货桶倒伏、重则发生产品液体泄露、影响环境等不良情况。如果购买大型打包设备,一则价格昂贵,二则需要足够的操作场地,实务中可行性不强。

3.目前针对相关技术中存在的操作繁琐、使用不便、对操作人员造成伤害、成本高昂、占地面积大等问题,尚未提出有效的解决方案。

技术实现要素:

4.本实用新型的目的是针对现有技术中的不足,提供一种缠绕膜辅助装置,以解决相关技术中存在的操作繁琐、使用不便、对操作人员造成伤害、成本高昂、占地面积大等问题。

5.为实现上述目的,本实用新型采取的技术方案是:

6.一种缠绕膜辅助装置,包括:

7.伸缩轴单元,用于根据缠绕膜的长度进行长度调节;

8.第一限位单元,所述第一限位单元与所述伸缩轴单元的第一端连接;

9.第二限位单元,所述第二限位单元与所述伸缩轴单元的第二端连接;

10.手柄单元,所述手柄单元设置于所述第一限位单元的外端和/或所述第二限位单元的外端;

11.切割单元,所述切割单元的两端分别与所述第一限位单元、所述第二限位单元进行可拆卸连接;

12.其中,在缠绕膜打包的情况下,缠绕膜套设所述伸缩轴单元设置,且所述第一限位单元与所述第二限位单元分别抵住所述缠绕膜的两端,通过所述手柄单元使所述缠绕膜以所述伸缩轴单元为轴进行相对转动;在打包完成的情况下,安装所述切割单元,并使所述切割单元对所述缠绕膜进行切割分离。

13.在其中的一些实施例中,所述伸缩轴单元与所述第一限位单元、所述第二限位单元中的至少一个进行可拆卸连接。

14.在其中的一些实施例中,所述伸缩轴单元包括:

15.第一伸缩轴元件,所述第一伸缩轴元件的第一端与所述第一限位单元连接;

16.第二伸缩轴元件,所述第二伸缩轴元件的第一端与所述第一伸缩轴元件的第二端伸缩连接,所述第二伸缩轴元件的第二端与所述第二限位单元连接;

17.第一锁定元件,所述第一锁定元件沿所述第一伸缩轴元件的轴向设置于所述第一伸缩轴元件的第二端的侧壁;

18.第二锁定元件,所述第二锁定元件沿所述第二伸缩轴元件的轴向设置于所述第二伸缩轴元件的一端的侧壁,并与所述第一锁定元件相配合,用于对所述第一伸缩轴元件和所述第二伸缩轴元件的相对位置进行锁定。

19.在其中的一些实施例中,所述第一限位单元包括:

20.第一挡板元件,所述第一挡板元件设置于所述伸缩轴单元的第一端;

21.第一凸起元件,所述第一凸起元件设置于所述第一挡板元件的一侧,并与所述伸缩轴单元的第一端连接;

22.其中,所述第一凸起元件的外径大于所述伸缩轴单元的第一端的外径,所述第一挡板元件的外径大于所述第一凸起元件的外径。

23.在其中的一些实施例中,所述第二限位单元包括:

24.第二挡板元件,所述第二挡板元件设置于所述伸缩轴单元的第二端;

25.第二凸起元件,所述第二凸起元件设置于所述第二挡板元件的一侧,并与所述伸缩轴单元的第二端连接;

26.其中,所述第二凸起元件的外径大于所述伸缩轴单元的第二端的外径,所述第二挡板元件的外径大于所述第二凸起元件的外径。

27.在其中的一些实施例中,所述手柄单元包括:

28.手柄元件,所述手柄元件的一端与所述第一限位单元的外端或所述第二限位单元的外端连接;

29.防脱元件,所述防脱元件设置于所述手柄元件的另一端;

30.防滑元件,所述防滑元件设置于所述手柄元件的表面。

31.在其中的一些实施例中,所述切割单元包括:

32.支架元件,所述支架元件的两端分别与所述第一限位单元、所述第二限位单元进行可拆卸连接;

33.切割元件,所述切割元件设置于所述支架元件的一侧,用于对所述缠绕膜进行切割。

34.在其中的一些实施例中,所述切割单元还包括:

35.滑轨元件,所述滑轨元件设置于所述支架元件的一侧;

36.滑块元件,所述滑块元件与所述滑轨元件滑动连接,且所述切割元件设置于所述滑块元件。

37.在其中的一些实施例中,还包括:

38.第三限位单元,所述第三限位单元可拆卸地分别套设所述第一限位单元、所述第二限位单元设置。

39.在其中的一些实施例中,所述第三限位单元包括:

40.第三挡板元件,所述第三挡板元件可拆卸地分别套设于所述第一限位单元、所述第二限位单元的端部设置;

41.第三凸起元件,所述第三凸起元件设置于所述第三挡板元件的一侧,并可拆卸地分别套设于所述第一限位单元、所述第二限位单元的端部设置;

42.其中,所述第三凸起元件的内径等于所述第一限位单元的外径、所述第二限位单元的外径,所述第三挡板元件的内径等于所述第一限位单元的外径、所述第二限位单元的外径,所述第三挡板元件的外径大于所述第三凸起元件的外径。

43.在其中的一些实施例中,所述第三限位单元还包括:

44.第三锁定元件,所述第三锁定元件设置于所述第三挡板元件;

45.所述第一限位单元包括:

46.第四锁定元件,所述第四锁定元件设置于所述第一限位单元的外端部,并与对应的所述第三锁定元件过盈配合;

47.所述第二限位单元包括:

48.第五锁定元件,所述第五锁定元件设置于所述第二限位单元的外端部,并与对应的所述第三锁定元件过盈配合。

49.本实用新型采用以上技术方案,与现有技术相比,具有如下技术效果:

50.本实用新型的一种缠绕膜辅助装置,利用伸缩轴单元进行长度调节,可以适用不同规格的缠绕膜;利用第一限位单元和第二限位单元,可以有效固定缠绕膜,避免出现掉落、位移;利用手柄单元便于操作人员握持,提高缠绕膜效率;利用可拆卸的切割单元,可以对缠绕膜进行快速切割,简单快捷,提高缠绕膜效率;结构简单,使用方便,成本低廉,便于维修更换。

附图说明

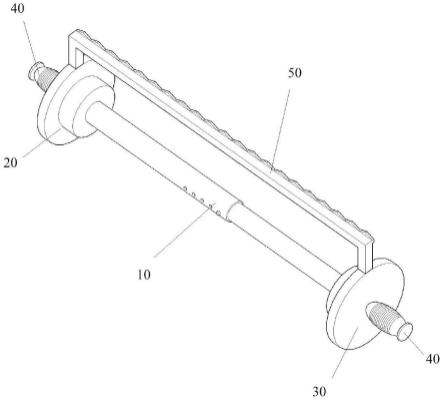

51.图1a~1b是根据本实用新型实施例的缠绕膜辅助装置的示意图;

52.图2是根据本实用新型实施例的伸缩轴单元的示意图;

53.图3是根据本实用新型实施例的第一限位单元的示意图(一);

54.图4是根据本实用新型实施例的第二限位单元的示意图(二);

55.图5是根据本实用新型实施例的手柄单元的示意图;

56.图6a~6b是根据本实用新型实施例的切割单元的示意图;

57.图7a~7c是根据本实用新型实施例的第三限位单元的示意图;

58.图8是根据本实用新型实施例的第一限位单元的示意图(二);

59.图9是根据本实用新型实施例的第二限位单元的示意图(二)。

60.其中的附图标记为:10、伸缩轴单元;11、第一伸缩轴元件;12、第二伸缩轴元件;13、第一锁定元件;14、第二锁定元件;

61.20、第一限位单元;21、第一挡板元件;22、第一凸起元件;23、第四锁定元件;

62.30、第二限位单元;31、第二挡板元件;32、第二凸起元件;33、第五锁定元件;

63.40、手柄单元;41、手柄元件;42、防脱元件;43、防滑元件;

64.50、切割单元;51、支架元件;52、切割元件;53、滑轨元件;54、滑块元件;

65.60、第三限位单元;61、第三挡板元件;62、第三凸起元件;63、第三锁定元件。

具体实施方式

66.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的

实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

67.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

68.下面结合附图和具体实施例对本实用新型作进一步说明,但不作为本实用新型的限定。

69.实施例1

70.本实用新型的一个示意性实施例,如图1a~1b所示,一种缠绕膜辅助装置,包括伸缩轴单元10、第一限位单元20、第二限位单元30、手柄单元40和切割单元50。其中,伸缩轴单元10进行伸缩与扩展,以适应不同长度的缠绕膜;第一限位单元20与伸缩轴单元10的第一端连接(或设置于伸缩轴单元10的第一端);第二限位单元30与伸缩轴单元10的第二端连接(或设置于伸缩轴单元10的第二端);手柄单元40设置于第一限位单元20的外端和/或第二限位单元30的外端;切割单元50的两端分别与第一限位单元20、第二限位单元30进行可拆卸连接。

71.其中,在缠绕膜打包的情况下,缠绕膜套设伸缩轴单元10设置,且第一限位单元20与第二限位单元30分别抵住缠绕膜的两端,通过手柄单元40使缠绕膜以伸缩轴单元10为轴进行相对转动;在打包完成的情况下,安装切割单元50,并使切割单元50对缠绕膜进行切割分离。

72.其中,伸缩轴单元10与第一限位单元20、第二限位单元30中的至少一个进行可拆卸连接。

73.如图2所示,伸缩轴单元10包括第一伸缩轴元件11、第二伸缩轴元件12、第一锁定元件13和第二锁定元件14。其中,第一伸缩轴元件11的第一端与第一限位单元20连接;第二伸缩轴元件12的第一端与第一伸缩轴元件11的第二端伸缩连接,第二伸缩轴元件12的第二端与第二限位单元30连接;第一锁定元件13沿第一伸缩轴元件11的轴向设置于第一伸缩轴元件11的第二端的侧壁;第二锁定元件14沿第二伸缩轴元件12的轴向设置于第二伸缩轴元件12的第一端的侧壁,并与第一锁定元件13相配合,用于对第一伸缩轴元件11和第二伸缩轴元件12的相对位置进行锁定。

74.其中,第一伸缩轴元件11与第二伸缩轴元件12滑动连接,包括第一伸缩轴元件11套设第二伸缩轴元件12并滑动设置、第二伸缩轴元件12套设第一伸缩轴元件11并滑动设置。

75.其中,第一伸缩轴元件11与第二伸缩轴元件12中的一个为中空结构、另一个为中空结构或实心结构。

76.在其中的一些实施例中,第一锁定元件13为若干个,第二锁定元件14为一个,且第一锁定元件13为锁定孔,第二锁定元件14为按压式锁定块,第二锁定元件14与一第一锁定元件13进行配合。

77.在其中的一些实施例中,第一锁定元件13为一个,第二锁定元件14为若干个,且第一锁定元件13为按压式锁定块,第二锁定元件14为锁定孔,第一锁定元件13与一第二锁定元件14进行配合。

78.如图3所示,第一限位单元20包括第一挡板元件21和第一凸起元件22。其中,第一

挡板元件21设置于伸缩轴单元10的第一端;第一凸起元件22设置于第一挡板元件21的一侧,并与伸缩轴单元10的第一端连接;其中,第一凸起元件22的外径大于伸缩轴单元10的第一端的外径,第一挡板元件21的外径大于第一凸起元件22的外径。

79.具体地,第一挡板元件21与第一凸起元件22设置于第一伸缩轴元件11的第一端。

80.其中,第一限位单元20的纵截面呈凸字形。

81.在其中的一些实施例中,第一限位单元20与第一伸缩轴元件11的第一端固定连接。

82.在其中的一些实施例中,第一限位单元20与第一伸缩轴元件11的第一端进行可拆卸连接,包括但不限于插接、过盈配合等。

83.在其中的一些实施例中,在第一限位单元20与第一伸缩轴元件11进行可拆卸连接的情况下,第一凸起元件22的纵截面呈凹字形。

84.在其中的一些实施例中,第一挡板元件21和第一凸起元件22均具有一定厚度。

85.在其中的一些实施例中,第一挡板元件21的厚度小于第一凸起元件22的厚度。

86.如图4所示,第二限位单元30包括第二挡板元件31和第二凸起元件32。其中,第二挡板元件31设置于伸缩轴单元10的第二端;第二凸起元件32设置于第二挡板元件31的一侧,并与伸缩轴单元10的第二端连接;其中,第二凸起元件32的外径大于伸缩轴单元10的第二端的外径,第二挡板元件31的外径大于第二凸起元件32的外径。

87.具体地,第二挡板元件31和第二凸起元件32设置于第二伸缩轴元件12的第二端。

88.其中,第二限位单元30的纵截面呈凸字形。

89.在其中的一些实施例中,第二限位单元30与第二伸缩轴元件12的第二端固定连接。

90.在其中的一些实施例中,第二限位单元30与第二伸缩轴元件12的第二端进行可拆卸连接,包括但不限于插接、过盈配合等。

91.在其中的一些实施例中,在第二限位单元30与第二伸缩轴元件12进行可拆卸连接的情况下,第二凸起元件32的纵截面呈凹字形。

92.在其中的一些实施例中,第二挡板元件31与第二凸起元件32均具有一定厚度。

93.在其中的一些实施例中,第二挡板元件31的厚度小于第二凸起元件32的厚度。

94.在其中的一些实施例中,第二挡板元件31的厚度与第一挡板元件21的厚度相同,第二凸起元件32的厚度与第一凸起元件22的厚度相同。

95.在其中的一些实施例中,第一限位单元20与第二限位单元30中的一个与伸缩轴单元10进行可拆卸连接,另一个与伸缩轴单元10进行固定连接。

96.在其中的一些实施例中,第一限位单元20与第二限位单元30均与伸缩轴单元10进行可拆卸连接,用于适应不同规格的缠绕膜。

97.如图5所示,手柄单元40包括手柄元件41、防脱元件42和防滑元件43。其中,手柄元件41的一端与第一限位单元20的外端或第二限位单元30的外端连接;防脱元件42设置于手柄元件41的另一端;防滑元件43设置于手柄元件41的表面。

98.具体地,手柄元件41的一端与第一挡板元件21的外端或第二挡板元件31的外端连接。

99.在其中的一些实施例中,手柄元件41为一个,该手柄元件41设置于第一挡板元件

21或第二挡板元件31。

100.在其中的一些实施例中,手柄元件41为两个,一手柄元件41设置于第一挡板元件21,另一手柄元件41设置于第二挡板元件31。

101.在其中的一些实施例中,手柄元件41的纵截面呈矩形或椭圆形。

102.其中,防脱元件42的外径至少大于手柄元件41的端部的外径。

103.在其中的一些实施例中,防脱元件42的外径大于手柄元件41的最大外径。

104.在其中的一些实施例中,防脱元件42为防脱挡板。

105.在其中的一些实施例中,防滑元件43环绕手柄元件41的表面设置,或以手柄元件41为轴对称设置。

106.在其中的一些实施例中,防滑元件43为防滑纹或防滑凸起。

107.如图6a所示,切割单元50包括支架元件51和切割元件52。其中,支架元件51的两端分别与第一限位单元20、第二限位单元30进行可拆卸连接;切割元件52设置于支架元件51的一侧,用于对缠绕膜进行切割。

108.具体地,支架元件51的两端分别与第一挡板元件21、第二挡板元件31进行卡接。

109.在其中的一些实施例中,支架元件51呈框架形,即包括两竖支架和一横支架,两竖支架对称地设置于横支架的两侧,一竖支架与第一挡板元件21进行卡接,另一竖支架与第二挡板元件31进行卡接,切割元件52设置于横支架。

110.在其中的一些实施例中,切割元件52为切割锯齿。

111.其中,第一挡板元件21的外缘面和第二挡板元件31的外缘面设置有与支架元件51连接的卡槽。

112.如图6b所示,切割单元50还包括滑轨元件53和滑块元件54。其中,滑轨元件53设置于支架元件51的一侧,滑块元件54与滑轨元件53滑动连接,切割元件52设置于滑块元件54。

113.具体地,滑轨元件53设置于横支架,滑块元件54设置于滑轨元件53的一端,切割元件52设置于滑块元件54的一侧,在滑块元件54沿滑轨元件53由滑轨元件53的一端向滑轨元件53的另一端滑动时,切割元件52切割缠绕膜。

114.在其中的一些实施例中,切割元件52为切割刃。

115.本实施例的使用方法如下,以第一限位单元20与伸缩轴单元10进行可拆卸连接,手柄单元40设置于第一限位单元20、第二限位单元30为例进行说明:

116.根据缠绕膜的长度,调节第一伸缩轴元件11与第二伸缩轴元件12,并通过第一锁定元件13和第二锁定元件14进行锁定;

117.将缠绕膜套设于第一伸缩轴元件11、第二伸缩轴元件12,且缠绕膜的一端抵住第二挡板元件31;

118.将第一限位单元20与第一伸缩轴元件11进行卡接,以使第一挡板元件21抵住缠绕膜的一端;

119.操作人员的双手分别握持两手柄单元40,进行缠绕膜打包,其中,缠绕膜以第一凸起元件22、第二凸起元件32为轴进行转动;

120.在打包完成后,将支架元件51分别与第一挡板元件21、第二挡板元件31进行卡接;

121.使用切割元件52对缠绕膜进行切割;

122.待全部切割完成后,取下支架元件51、第一限位单元20,将缠绕膜取下。

123.本实施例的优点在于,利用伸缩轴单元进行长度调节,可以适用不同规格的缠绕膜;利用第一限位单元和第二限位单元,可以有效固定缠绕膜,避免出现掉落、位移;利用手柄单元便于操作人员握持,提高缠绕膜效率;利用可拆卸的切割单元,可以对缠绕膜进行快速切割,简单快捷,提高缠绕膜效率;结构简单,使用方便,成本低廉,便于维修更换。

124.实施例2

125.本实施例为实施例1的一个变形实施例。

126.如图7a所示,缠绕膜辅助装置还包括第三限位单元60,第三限位单元60可拆卸地分别套设第一限位单元20、第二限位单元30设置,用于适用不同规格的缠绕膜(不同直径)。

127.如图7b所示,第三限位单元60包括第三挡板元件61和第三凸起元件62。其中,第三挡板元件61可拆卸地分别套设于第一限位单元20、第二限位单元30的端部设置;第三凸起元件62设置于第三挡板元件61的一侧,并可拆卸地分别套设第一限位单元20、第二限位单元30的端部设置;其中,第三凸起元件62的内径等于第一限位单元20的外径、第二限位单元30的外径,第三挡板元件61的内径等于第一限位单元20的外径、第二限位单元30的外径,第三挡板元件61的外径大于第三凸起元件62的外径。

128.具体地,第三挡板元件61可拆卸地分别套设第一挡板元件21、第二挡板元件31设置,第三凸起元件62可拆卸地分别套设第一挡板元件21、第二挡板元件31设置。

129.其中,在第三限位单元60套设第一限位单元20或第二限位单元30的情况下,第三挡板元件61的外端面与第一挡板元件21的外端面或第二挡板元件31的外端面共面,第三凸起元件62的外端面与第一凸起元件22的外端面或第二凸起元件32的外端面共面。

130.第三挡板元件61的内径、第三凸起元件62的内径与第一挡板元件21的外径、第二挡板元件31的外径相同。

131.在其中的一些实施例中,第三挡板元件61的厚度与第一挡板元件21的厚度、第二挡板元件31的厚度相同。

132.在其中的一些实施例中,第三凸起元件62的厚度与第一凸起元件22的厚度、第二凸起元件32的厚度相同。

133.其中,第三挡板元件61的外缘面设置有与支架元件51连接的卡槽。

134.进一步地,如图7c所示,为了提高第三限位单元60与第一限位单元20或第二限位单元30的连接强度,第三限位单元60还包括第三锁定元件63,第三锁定元件63设置于第三挡板元件61的外端面,用于与第一限位单元20或第二限位单元30进行可拆卸连接。

135.具体地,第三锁定元件63与第一挡板元件21或第二挡板元件31进行可拆卸连接。

136.在其中的一些实施例中,第三锁定元件63为弹性卡扣,与第一挡板元件21、第二挡板元件31进行过盈配合。

137.具体地,第三锁定元件63呈几字形,具有一定弹性,在压缩状态下插入第一挡板元件21或第二挡板元件31,在伸展状态下与第一挡板元件21或第二挡板元件31进行过盈配合。

138.在其中的一些实施例中,第三锁定元件63至少为两个,若干第三锁定元件63以第三挡板元件61的轴线为中心环绕设置在第三挡板元件61的外端面。

139.优选地,在第三挡板元件61的外端面环绕设置三个第三锁定元件63。

140.在其中的一些实施例中,第三锁定元件63与第三挡板元件61固定连接,且第三锁

定元件63的外端面与第三挡板元件61的外端面共面。

141.在其中的一些实施例中,第三锁定元件63与第三挡板元件61转动连接。

142.如图8所示,第一限位单元20还包括第四锁定元件23,第四锁定元件23设置于第一挡板元件21的外端面,用于与第三锁定元件63进行可拆卸连接。

143.在其中的一些实施例中,第四锁定元件23为锁定槽。

144.在其中的一些实施例中,第四锁定元件23至少为两个,若干第四锁定元件23以第一挡板元件21的轴线为中心环绕设置于第一挡板元件21的外端面。

145.优选地,在第一挡板元件21的外端面环绕设置三个第四锁定元件23。

146.如图9所示,第二限位单元30还包括第五锁定元件33,第五锁定元件33设置于第二挡板元件31的外端面,用于与第三锁定元件63进行可拆卸连接。

147.在其中的一些实施例中,第五锁定元件33为锁定槽。

148.在其中的一些实施例中,第五锁定元件33至少为两个,若干第五锁定元件33以第二挡板元件31的轴线为中心环绕设置于第二挡板元件31的外端面。

149.优选地,在第二挡板元件31的外端面环绕设置三个第五锁定元件33。

150.本实施例的使用方法如下,以第一限位单元20与伸缩轴单元10进行可拆卸连接,手柄单元40设置于第一限位单元20、第二限位单元30为例进行说明:

151.将一第三限位单元60与第二限位单元30进行连接,即通过第三锁定元件63与第五锁定元件33使第三挡板元件61与第二挡板元件31进行连接;

152.根据缠绕膜的长度,调节第一伸缩轴元件11与第二伸缩轴元件12,并通过第一锁定元件13和第二锁定元件14进行锁定;

153.将缠绕膜套设于第一伸缩轴元件11、第二伸缩轴元件12,且缠绕膜的一端抵住第三挡板元件61;

154.将第一限位单元20与第一伸缩轴元件11进行卡接,将另一第三限位单元60与第一限位单元20进行连接,即通过第三锁定元件63与第四锁定元件23使第三挡板元件61与第一挡板元件21进行连接,以使第三挡板元件61抵住缠绕膜的一端;

155.操作人员的双手分别握持两手柄单元40,进行缠绕膜打包,其中,缠绕膜以第三凸起元件62为轴进行转动;

156.在打包完成后,将支架元件51分别与第一挡板元件21、第二挡板元件31进行卡接;

157.使用切割元件52对缠绕膜进行切割;

158.待全部切割完成后,取下支架元件51、第一限位单元20、第三限位单元60,将缠绕膜取下。

159.本实施例的优点在于,通过第三限位单元与第一限位单元、第二限位单元进行可拆卸连接,能够适用不同直径的缠绕膜,满足不同需求。

160.以上所述仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1