一种无人加砂作业机械及其控制方法与流程

1.本发明涉及工程机械技术领域,涉及一种无人加砂作业机械及其控制方法。

背景技术:

2.工程机械领域,很多工程作业需要储砂,比如高架桥墩制造,比如随着页岩气加砂压裂技术的日益成熟,为了提升地下气开采效率,提高地面机械设备的综合使用率,采用储砂罐提前储砂的方案被广为应用。

3.储砂罐的供砂采用砂袋运输为主,采用卡车运输方式将砂袋运输至储砂罐附近,目前,通常采用塔吊、吊机、卷扬机等起吊设备将挂钩下放至运输砂袋的卡车上方,通过工作人员完成挂袋作业,再操作起吊设备将砂袋吊运至加砂口上方,采用特定的卸砂方法,完成相应的卸砂过程。

4.如中国发明专利申请(申请号:202011047797.2,公开号:cn112373864a)公开了一种模块化压裂砂储存输送系统,使用悬臂吊组件将井场用压裂砂卸车上的砂袋吊装至砂袋存储区进行存储,等待加砂需求;使用悬臂吊组件将存储区的砂袋吊装至输送装置上等待起吊;在需要起吊时,由底部的工作人员将输送装置上的砂袋挂到吊钩上,通过卷扬机起吊砂袋,再将砂加入砂罐。但是未公开悬臂吊组件是否采用自动化方法或措施完成砂袋吊装、砂袋转移以及卷扬机控制是否采用自动化方法或措施完成起吊。此外,还公开了吊装砂袋和卸砂工艺,需要多名工作人员协同配合作业,存在人身安全隐患,且自动化程度不高;方案适用于卸砂口上方完全开放的储砂装置,不适用于卸砂口上方有顶棚遮挡加砂口的工况。

5.如中国发明专利(专利号:zl201710766663.8,公告号:cn107381380b)公开了一种石油井场压裂施工自动卸砂一体化装置及其工作方法,采用吊机完成起吊砂袋的工作,但没有公开一键起吊前如何挂袋;公开了采用数据监控并记录前一轮作业过程数据对起吊位置进行标定,控制起吊大钩前往标定好的吊装位置实现空钩一键就位功能,包括解开绳子卸料,解锁机构复杂,包含砂袋锁绳器和解绳装置,解锁控制步骤繁琐,很明显锁绳过程需要专业人员完成精准操作达到锁绳的目的,用时较多,容易出现误操作的情况,操作人员在机械臂下存在较大的安全隐患。此外,公开的吊装上砂和卸砂工艺适用于卸砂口上方完全开放的储砂装置,不适用于卸砂口上方有顶棚遮挡加砂口的工况;受施工现场条件限制,当运砂车停放角度和位置不规范时,控制起吊大钩前往标定好的吊装位置会存在较大的偏差。

6.如中国发明专利申请(申请号:20201126360.5,公开号:cn112407978a)公开了一种页岩气加砂压裂用吊砂工艺,采用地面破袋模式,能够降低吊装风险,免除登高作业风险,保障作业安全性,实现高效、安全吊砂作业。另外还描述了通过远程遥控吊装系统将运输车上的袋装支撑剂吊至地面破袋器内,再通过皮带输送机将支撑剂送至罐顶入口入罐;作业过程中通过智能化监控,可适时监控砂罐各罐砂量,及时补充物料,保障支撑剂及时供应,但是未对精准挂袋、吊装以及卸袋方法及安全措施进行具体的描述。

7.此外,为了保证储砂罐内的干燥性,有必要在储砂罐加砂入口上方空间安装遮雨棚,但这种防雨结构的设置在一定程度上会影响加砂机械的工作方法及工作效率,而且需要多名工作人员协同指挥作业,导致人员劳动强度大而且人员安全风险程度非常高。

技术实现要素:

8.针对现有技术的不足,本发明提供了一种无人加砂作业机械及其控制方法,能够自主确认起吊点和卸砂点的识别以及自动起吊和自动卸砂功能,智能化作业,解决了常规吊装过程需要多人配合的问题。

9.为实现上述目的,本发明提供如下技术方案:第一方面,一种无人加砂作业机械,包括作业机械本体、控制系统、安全平台以及遥控装置;所述控制系统分别与作业机械本体以及遥控装置连接,用于实现运砂车的位置确认和起吊砂袋的自动识别、用于控制砂袋的起吊和卸砂以及用于控制作业机械本体上的挂钩返回下一轮砂袋位置进行下一轮加砂工作;所述安全平台设置于远离作业机械本体工作臂作业范围的区域外部,作为操作人工的施工空间,用于以保障操作人员的施工安全;所述遥控装置设置于安全平台上,用于向作业机械发送开关机、动作、起吊、急停、暂停、警报以及发动机转速切换的指令。

10.结合第一方面,进一步地,所述作业机械本体包括作业机械下车、设置于下车上的回转装置、大臂、小臂以及挂钩,所述大臂的一端与回转轴装置连接,另一端与小臂的一端连接,所述小臂的另一端与挂钩连接;所述大臂能够实现抬升和下降,所述小臂能够实现内收和外摆,所述挂钩始终保持垂直姿态,用于吊住砂袋。作业机械下车和回转装置相互之间能够实现360

°

的旋转。

11.结合第一方面,进一步地,所述大臂采用液压驱动方式,通过连轴实现相对于回转装置的抬升和下降,所述小臂采用液压驱动方式,通过连轴实现相对于大臂的内收和外摆。

12.结合第一方面,进一步地,所述控制系统包括程序控制器、激光雷达、料位检测仪、信号发射器、信号接收器、遥控发射器、遥控接收器、电液比例阀、压力传感器以及角度传感器;所述程序控制器设置于作业机械本体内部,分别与电液比例阀、料位检测仪、激光雷达、遥控装置相连接,用于接受激光雷达、料位检测仪、压力传感器以及角度传感器采集的数据,并将采集的数据传输至遥控装置的显示器,操作人员根据显示器上信息发出操作指令,根据遥控装置传输过来的操作指令向电液比例阀输出电流信号以控制电液比例阀动作,进一步控制作业机械本体的动作;所述激光雷达设置于作业机械本体上,用于负责实时检测视角范围内运砂车的停放位置信息以及运砂车上面摆放好的砂袋的分布信息,并建立相应的点云数据,同时将点云数据信息通过数据线传输给程序控制器;所述程序控制器用于将点云数据生成环境地图,并根据地图中的有效信息,能够得到运砂车上的砂袋的定位信息;所述料位检测仪设置于储砂罐的加砂砂斗内,用于检测加砂砂斗内砂子存储高度;所述信号发射器设置于加砂砂斗上,用于将料位检测仪检测到的加砂砂斗内砂子存储高度数据传送至信号接收器;

所述信号接收器设置于作业机械本体上,用于接收信号发射器传输过来的数据,并将数据传送至程序控制器。

13.所述遥控装置与遥控发射器连接,遥控装置的遥控操作指令经过遥控发射器发送给程序控制器;所述角度传感器设置于作业本体上,用于采集作业机械本体的运动角度变化数据,并将角度变化数据传输给程序控制器;所述电液比例阀设置于作业机械本体上,用于根据程序控制器传输过来的电流信号调节作业机械本体上的液压驱动组件,进而作业机械本体执行动作;所述压力传感器设置于作业机械本体上,用于采集作业机械本体上的液压压力数据信息,并将液压压力数据信息传输至程序控制器。

14.结合第一方面,进一步地,所述角度传感器包括设置于回转装置上的回转角度传感器、设置于大臂上的大臂角度传感器以及设置于小臂上的小臂角度传感器;所述回转角度传感器用于采集的回转装置的角度变化数据,并将数据传输至程序控制器;所述大臂角度传感器用于采集大臂的角度变化数据,并将数据传输至程序控制器;所述小臂角度传感器用于采集小臂的角度变化数据,并将数据传输至程序控制器。

15.结合第一方面,进一步地,所述回转角度传感器设置于回转装置的中心点上。

16.结合第一方面,进一步地,所述电液比例阀包括回转电液比例阀、大臂电液比例阀以及小臂电液比例阀;所述回转电液比例阀用于根据程序控制器输出的电流信号来调节回转装置的液压驱动组件,实现回转装置的正转或反转;所述大臂电液比例阀用于根据程序控制器输出的电流信号来调节大臂的液压驱动组件,实现大臂的上升或下降;所述小臂电液比例阀用于根据程序控制器输出的电流信号来调节小臂的液压驱动组件,实现小臂的外展或内收。

17.结合第一方面,进一步地,所述压力传感器设置于大臂上,程序控制器通过压力传感器读取大臂的液压压力数据信息,能够得到挂钩上吊起的砂袋重量信息。

18.程序控制器根据大臂角度传感器、小臂角度传感器以及回转角度传感器采集的数据,经过运算获得大臂、小臂以及回转装置的运动姿态,即当前大臂、小臂以及回转装置所处的空间位置。

19.具体地,根据大臂、小臂和回转装置的角度变化数据可以得到作业机械工作时的实时姿态数据,再结合挂钩固有的尺寸,可以进一步得到挂钩最下端的实时坐标值。

20.结合砂袋固有尺寸,根据几何学可以进一步计算出砂袋下端的实时坐标值;根据砂袋最下端的实时坐标值和作业机械工作时的实时姿态数据,程序控制器可以得到作业机械吊装砂袋的运动轨迹以及实时的控制指令。

21.结合第一方面,进一步地,还包括身份识别装置,所述份识别装置设置于遥控装置上,且与遥控装置电连接,用于进行操作人员的身份认证,以确保操作人员为施工方指定的专业人员。

22.从事特种机械设备的操作人员,应具备相应的专业知识和操作技能;采用身份识别装置对操作人员进行人员信息认证,目的用于确认操作人员为本岗位所需的指定工作人员,如果未经过身份认证则禁止操作任何设备。

23.结合第一方面,进一步地,所述身份识别装置采用数据线与遥控装置连接,身份识

别装置可以是已知的用于身份信息识别的各类设备,包括但不限于蓝牙设备、nfc设备、面部信息识别设备、指纹识别设备、语音识别设备等。

24.结合第一方面,进一步地,所述遥控装置用于向作业机械发送开机与关机指令、回转装置、大臂以及小臂的单独操作或者复合动作操作指令、起吊指令、作业机械急停指令、作业机械暂停指令;警报指令(比如鸣笛操作指令)、作业机械发动机转速切换指令等;所述遥控装置包括指示灯和显示器,所述显示器用于显示作业机械的实时姿态信息、暂停信息、警报信息以及故障信息等。

25.结合第一方面,进一步地,所述程序控制器与各电液比例阀通过数据线连接;所述角度传感器通过数据线与程序控制器连接;所述压力传感器通过数据线与程序控制器连接;所述身份识别装置与遥控装置通过信号线连接;所述料位检测仪通过无线电方式与程序控制器保持信号传输;所述激光雷达通过数据线与程序控制器相连接;所述遥控装置通过无线电方式与程序控制器保持信号传输;所述遥控装置与遥控发射器采用数据线连接,所述遥控发射器通过无线方式将遥控装置的遥控操作指令发送给作业机械;所述料位检测仪与信号发射器采用信号线相连接;所述信号发射器与信号接收器采用无线信号传输数据;所述信号接收器与程序控制器采用信号线相连接。

26.结合第一方面,进一步地,所述遥控装置固定安装在安全平台上,所述身份识别装置固定安装在遥控装置上;所述激光雷达、信号接收器以及遥控接收器分别设置于回转装置的顶部。

27.结合第一方面,进一步地,所述作业机械下车摆放在施工环境内的指定位置;可以采用固定安装方式,也可以采用履带式或轮胎式可移动机械方式,优选安置在储砂罐的旁边。

28.结合第一方面,进一步地,安全平台可设置必要的台阶、楼梯、护栏以及其他必要的防风和挡雨设施,以保障操作人员的施工安全;安全平台可以是固定式建筑物,也可以是满足施工场景具体需求的可移动式作业平台;所述施工场景具体需求为操作人员站在安全平台上面可以观测到运砂车、作业机械的作业过程以及卸砂过程。

29.结合第一方面,进一步地,砂袋可以分单层或多层均匀分布在运砂车车厢内,运砂车可根据现场施工场景按需停放;结合第一方面,优选地,砂袋为软包装袋,包括但不限于尼龙编织袋、布袋、塑料制品袋等;砂袋上部设置有吊耳或孔,方便吊装;挂钩与砂袋的吊耳或孔直接连接;砂袋在被吊起后始终保持垂直姿态。

30.结合第一方面,进一步地,加砂砂斗固定安装在储砂罐本体上,遮雨棚固定安装在储砂罐本体顶部,遮雨棚可一定程度上防止雨水直接淋入加砂砂斗内部;加砂砂斗内置破袋器,破袋器配备锋利刀具;破袋器与砂袋发生接触后,砂袋里面的砂子通过重力作用自由落入加砂砂斗中; 优选地,料位检测仪安装于加砂砂斗的下部,这样能够给更好的检测砂斗内砂子存储高度。

31.结合第一方面,进一步地,所述储砂罐可以为井场压裂储砂罐,也可以为高架桥墩制作时的储砂构件等其他需要储砂的工况中的储砂构件。

32.第二方面,一种无人加砂作业机械的控制方法,包括以下步骤:步骤s101:遥控装置进行数据检测;

智能起吊功能的指令发送需要通过遥控装置完成;本步骤中,需要遥控装置与程序控制器自动进行通讯数据检测。

33.步骤s102:对遥控装置检测的数据结果进行判断,判断数据是否正常(这里判断数据是否正常是指作业机械本体是否能够正常运行及遥控装置与作业机械本体、控制系统之间的通信功能是否正常。),若正常,进入下一步;若不正常,起吊流程结束;本步骤中,程序控制器对遥控装置的通讯数据进行分析判断,如果通讯数据格式及内容安全可靠,则判定遥控装置数据正常;否则,智能起吊流程结束;步骤s103:对操作人员进行人员信息认证;步骤s104:操作人员信息认证判断,若认证成功,则允许操作人员对遥控装置进行工作操作,进入下一步,若未认证成功,则无法对遥控装置进行工作操作;本步骤中,操作人员通过身份识别装置的信息认证,则在遥控装置上显示器的信息显示窗口提示操作人员信息认证成功,允许该操作人员对遥控装置进行正常工作操作;否则,未经过人员信息认证的任何人员,无权也无法对遥控装置进行正常工作操作;例外情况为当需要紧急停止操作,则无需人员信息认证;步骤s105:等待起吊指令;操作人员在遥控装置上手动发出“智能起吊”指令;“智能起吊”指令信息通过遥控发射器发送给作业机械的遥控接收器;遥控接收器将“智能起吊”信号解析后输送给程序控制器;步骤s106:自主执行智能起吊任务;本步骤中,程序控制器接收到起吊信号后,经过运算,自主执行砂袋起吊

→

回转

→

停转

→

卸砂定位

→

破袋卸砂

→

携空砂袋返回

→

起吊砂袋位置识别等系列连续性作业流程;步骤s107:智能起吊任务完成情况判断;本步骤中,程序控制器经过数据运算并确认作业机械已携空砂袋返回到运砂车位置,并自主完成下一轮起吊砂袋位置识别工作,则判定智能起吊任务完成;否则继续执行智能起吊任务;步骤s108:提示系统暂停信息;本步骤中,程序控制器经过数据运算并确认作业机械已完成起吊任务后,通过遥控装置提示系统暂停信息提醒需求;进一步地,系统暂停信息提醒等体现方式,包括但是也不限于一种或多种体现方式的组合,例如文字显示、灯光显示、声音显示等。

34.步骤s109:系统暂停。

35.本步骤中,需要操作人员在遥控装置上手动发出“系统暂停”指令;“系统暂停”指令信息经过遥控发射器发送给作业机械的遥控接收器;遥控接收器将“系统暂停”信号解析后输送给程序控制器;程序控制器通过控制程序暂停执行所有控制指令,并将暂停成功信号,通过无线传输方式发到遥控发射器,遥控发射器将接收到的“暂停成功信号”解析后发送至显示器显示。如果作业机械未能返回暂停成功的信息,则遥控装置持续发出系统暂停信息提醒。

36.结合以上步骤,在下一轮起吊砂袋位置识别成功后,需要操作人员登上运砂车,完成砂袋的手动挂袋操作;为保证挂袋过程人身安全,需要确保作业机械处于系统暂停状态;

操作人员发出系统暂停指令后,前一轮的身份认证成功的信息自动消除,禁止通过遥控装置发出机械操控指令;操作人员完成挂袋作业后,返回安全作业平台后,需重新进行操作人员信息认证后,才能重新开启智能起吊功能。

37.结合第二方面,进一步地,所述步骤s106的具体步骤为:步骤s201:规划吊砂路径;程序控制器接收到遥控装置发出的起吊信号后,根据预设的算法运算起吊点至卸砂点的最优吊砂行进路径,以保证吊砂过程中的安全高效;步骤s202:起吊砂袋;程序控制器结合挂钩以及砂袋的固有高度参数,得到吊起砂袋后,砂袋底部能够越过运砂车车厢护栏的起吊高度数据;程序控制器输出电流信号控制大臂装置提升相应起吊高度去起吊砂袋;同时,程序控制器对本轮起吊砂袋位置坐标信息进行一次记录存储;步骤s203:运砂过程姿态调整;程序控制器根据规划的吊砂路径数据,结合砂袋的固有宽度和高度参数,得到砂袋运转过程能够躲避已知障碍物的姿态数据,程序控制器输出电流信号控制回转装置、大臂以及小臂,完成整机运砂过程中姿态的实时调整;步骤s204:停转定位准备;程序控制器根据规划的吊砂路径数据,得到作业机械停止转动的位置数据;程序控制器输出电流信号控制回转装置,完成定点停止转动控制;保证砂袋垂直方向中心线与加砂砂斗垂直方向中心线对齐;步骤s205:卸砂定位准备;程序控制器根据整机姿态数据,结合破袋器顶端与砂袋底部平面低点在垂直方向的相对高度数据,破袋器垂直中心线与砂袋垂直中心线在水平方向的相对距离数据,得到作业机械大臂以及小臂需要调整的角度数据,进一步输出电流信号控制大臂以及小臂的摆放角度;通过程序算法,使得运动过程中大臂以及小臂的任何位置均不会触碰到遮雨棚,保证施工过程安全;保证砂袋底部中心点与破袋器最高点在垂直方向上对齐,且砂袋不会被破袋器提前刺破,做好卸砂定位准备;步骤s206:砂斗内存砂量判断;程序控制器读取料位检测仪发来的存砂高度数据,自行判断自动卸砂的时间;所述自行判断的方法为料位检测仪数据低于设定阈值时,则认为砂斗内无存砂,允许自动卸砂;否则,程序自动保持在卸砂定位准备状态等待卸砂条件建立;步骤s207:破袋卸砂;当存砂高度低于设定阈值时时,程序控制器输出电流信号控制大臂下降一定的高度,保证破袋器刺破砂袋底部,然后停止;砂袋内砂子靠重力作用自动落入加砂砂斗内;步骤s208:砂袋内存砂量判断;程序控制器读压力传感器发来的压力数据,得到吊装砂袋的存砂重量;当读取到存砂重量为0时,则判定砂袋内无存砂;否则,继续等待卸砂过程完成;步骤s209:返回过程姿态调整;程序控制器输出电流信号控制回转装置、大臂以及小臂,按照卸砂过程的逆向顺序完成整机姿态调整,并携带着卸完砂的空袋回到运砂车箱上方预定位置区域;在返回过程中,应避免大臂以及小臂与任何可预知的障碍物发生碰撞;步骤s210:起吊砂袋位置识别;程序控制器对下一轮准备起吊的砂袋进行位置识别;作业机械顶部的激光雷达的视野范围比较广阔,在作业机械返回过程中,激光雷达已经提前扫描到了运砂车以及上面摆放的砂袋的布局场景,并将数据及时的传输给了程序控制器;激光雷达将扫描到的运砂车以及上面摆放的砂袋的布局场景数据传输给程序控制器;

程序控制器通过对运砂车以及砂袋固有的外形特征,快速的生成点云数据,并绘制好吊装场景的精准三维地图;结合记录下来的前一轮砂袋起吊位置坐标信息,以及当前最新的三维地图坐标数据,得到新一轮最优起吊点位置的砂袋坐标信息;步骤s211:起吊砂袋位置识别完成判断;程序控制器根据当前得到的新一轮最优起吊点上的砂袋坐标信息,继续输出控制电流信号,并引导作业机械自动调整回转装置、大臂以及小臂的姿态,从而控制挂钩停止到新一轮最优起吊点正上方的目标位置;当挂钩停止位置坐标信息与目标坐标位置信息相符时,则砂袋位置识别任务完成;否则,继续进行姿态调整控制。

38.与现有技术相比,本发明提供了一种无人加砂作业机械及其控制方法,具备以下有益效果:(1)本发明的作业机械通过在安全平台上设置遥控装置对作业机械实现智能起吊功能,运砂车只需要停放到作业机械臂展范围内即可,对运砂车的停放位置和停车方向无严格的停放要求,配备智能化的检测设备,可以实现自主确认起吊点和卸砂点的识别、路径规划以及自动起吊和自动卸砂功能,既解决了常规吊装过程需要多人配合的问题,又保证了操作人员的人身安全。

39.(2)本发明的作业机械起吊砂袋的位置通过系统智能分析、自主化识别确认以及智能起吊和返回,控制精度高,避免了工作人员通过手势指挥或语言沟通配合才能完成反复调节作业机械起吊位置的繁琐过程,大大提升了作业效率。

40.(3)本发明的作业机械适用于砂斗上方设置有遮雨棚的施工场景,极大的解决了客户采用普通吊装设备难以高效完成砂袋吊装转运的难题;并且作业机械具备结构简单、安全性高、动作灵活,操作方便、智能化程度高以及作业效率翻倍等突出优点。

41.(4)本发明的控制方法具备智能识别起吊砂袋位置坐标的功能,通过自主分析起吊点和卸砂点的位置偏差自动规划吊装路径,并接收远程遥控装置发送的一键智能起吊指令,安全稳定的将砂袋起吊至卸砂位置,进一步完成卸砂流程以及空砂袋自动返回起吊点的复杂工作。

附图说明

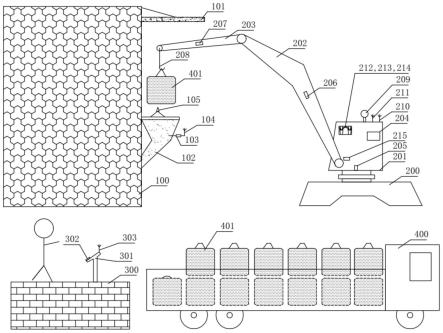

42.图1为本发明作业机械的施工状态示意图;图2为本发明作业机械的控制原理图;图3为本发明作业机械的控制方法的流程图;图4为本发明作业机械的控制方法中步骤s106智能起吊任务控制流程图。

43.图中附图标记的含义:100-储砂罐;101-遮雨棚;102-加砂砂斗;103-料位检测仪;104-信号发射器;105-破袋器;200-作业机械本体;201-回转装置;202-大臂;203-小臂;204-程序控制器;205-回转角度传感器;206-大臂角度传感器;207-小臂角度传感器;208-挂钩;209-激光雷达;210-遥控接收器;211-信号接收器;212-回转电液比例阀;213-大臂电液比例阀;214-小臂电液比例阀;215-压力传感器;300-安全平台;301-遥控装置;302-身份识别装置;303-遥控发射器;400-运砂车;401-砂袋。

具体实施方式

44.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

45.除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。同时,应当明白,为了便于描述,附图中所示出的各个部分的尺寸并不是按照实际的比例关系绘制的。对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为授权说明书的一部分。在这里示出和讨论的所有示例中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它示例可以还包括不同的值。应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

46.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、 、“上”、“下”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

47.如图1所示,本发明提出了一种无人加砂作业机械,包括作业机械本体200、控制系统、安全平台300以及遥控装置301;控制系统分别与作业机械本体200以及遥控装置301连接,用于实现运砂车400的位置确认和起吊砂袋401的自动识别、用于控制砂袋401的起吊和卸砂以及用于控制作业机械本体200上的挂钩208返回下一轮砂袋401位置进行下一轮加砂工作;安全平台300设置于远离作业机械本体200工作臂作业范围的区域外部,作为操作人工的施工空间,用于以保障操作人员的施工安全;遥控装置301设置于安全平台300上,用于向作业机械发送开关机、动作、起吊、急停、暂停、警报以及发动机转速切换的指令。

48.在本实施例的一种具体实施方式中,作业机械本体200包括作业机械下车、设置于下车上的回转装置201、大臂202、小臂203以及挂钩208,大臂202的一端与回转轴装置连接,另一端与小臂203的一端连接,小臂203的另一端与挂钩208连接;大臂202能够实现抬升和下降,小臂203能够实现内收和外摆,挂钩208始终保持垂直姿态,用于吊住砂袋401。作业机械下车和回转装置201相互之间能够实现360

°

的旋转。

49.在本实施例的一种具体实施方式中,大臂202采用液压驱动方式,通过连轴实现相对于回转装置201的抬升和下降,小臂203采用液压驱动方式,通过连轴实现相对于大臂202的内收和外摆。

50.在本实施例的一种具体实施方式中,如图2所示,控制系统包括程序控制器204、激光雷达209、料位检测仪103、信号发射器104、信号接收器211、遥控发射器303、遥控接收器210、电液比例阀、压力传感器215以及角度传感器;程序控制器204设置于作业机械本体200内部,与电液比例阀、料位检测仪103、激光雷达209、遥控装置301相连接,用于接受激光雷达209、料位检测仪103、压力传感器215以及角度传感器采集的数据,并将采集的数据传输至遥控装置301的显示器,操作人员根据显示器上信息发出操作指令,根据遥控装置301传

输过来的操作指令向电液比例阀输出电流信号以控制电液比例阀动作,进一步控制作业机械本体200的动作;激光雷达209设置于作业机械本体200上,用于负责实时检测视角范围内运砂车400的停放位置信息以及运砂车400上面摆放好的砂袋401的分布信息,并建立相应的点云数据,同时将点云数据信息通过数据线传输给程序控制器204;程序控制器204用于将点云数据生成环境地图,并根据地图中的有效信息,得到运砂车400上的砂袋401的定位信息;料位检测仪103设置于储砂罐100的加砂砂斗103内,用于检测砂斗内砂子存储高度;信号发射器104设置于加砂砂斗103上,用于将料位检测仪103检测到的砂斗内砂子存储高度数据传送至信号接收器211;信号接收器211设置于作业机械本体200上,用于接收信号发射器104传输过来的数据,并将数据传送至程序控制器204。

51.遥控装置301与遥控发射器303连接,遥控装置301的遥控操作指令经过遥控发射器303发送给程序控制器204;角度传感器设置于作业本体上,用于采集作业机械本体200的运动角度变化数据,并将角度变化数据传输给程序控制器204;电液比例阀设置于作业机械本体200上,用于根据程序控制器204传输过来的电流信号调节作业机械本体200上的液压驱动组件,进而作业机械本体200执行动作;压力传感器215设置于作业机械本体200上,用于采集作业机械本体200上的液压压力数据信息,并将液压压力数据信息传输至程序控制器204。

52.在本实施例的一种具体实施方式中,角度传感器包括设置于回转装置201上的回转角度传感器205、设置于大臂202上的大臂角度传感器206以及设置于小臂203上的小臂角度传感器207;回转角度传感器205用于采集的回转装置201的角度变化数据,并将数据传输至程序控制器204;大臂角度传感器206用于采集大臂202的角度变化数据,并将数据传输至程序控制器204;小臂角度传感器207用于采集小臂203的角度变化数据,并将数据传输至程序控制器204。

53.在本实施例的一种具体实施方式中,回转角度传感器设置于回转装置201的中心点上。

54.在本实施例的一种具体实施方式中,电液比例阀包括回转电液比例阀212、大臂电液比例阀213以及小臂电液比例阀214;回转电液比例阀212用于根据程序控制器204输出的电流信号来调节回转装置201的液压驱动组件,实现回转装置201的正转或反转;大臂电液比例阀213用于根据程序控制器204输出的电流信号来调节大臂202的液压驱动组件,实现大臂202的上升或下降;小臂电液比例阀214用于根据程序控制器204输出的电流信号来调节小臂203的液压驱动组件,实现小臂203的外展或内收。

55.在本实施例的一种具体实施方式中,压力传感器215设置于大臂202上,程序控制器204通过压力传感器215读取大臂202的液压压力数据信息,可以得到挂钩208上吊起的砂袋401重量信息。

56.程序控制器204根据大臂角度传感器206、小臂角度传感器207以及回转角度传感

器205采集的数据,经过运算获得大臂202、小臂203以及回转装置201的运动姿态,即当前大臂202、小臂203以及回转装置201所处的空间位置。

57.具体地,根据大臂202、小臂203和回转装置201的角度变化数据可以得到作业机械工作时的实时姿态数据,再结合挂钩208固有的尺寸,根据几何学可以进一步得到挂钩208最下端的实时坐标值。

58.结合砂袋401固有尺寸,根据几何学可以进一步计算出砂袋401下端的实时坐标值;根据砂袋401最下端的实时坐标值和作业机械工作时的实时姿态数据,程序控制器204可以得到作业机械吊装砂袋401的运动轨迹以及实时的控制指令。

59.在本实施例的一种具体实施方式中,还包括身份识别装置302,份识别装置设置于遥控装置301上,且与遥控装置301电连接,用于进行操作人员的身份认证,以确保操作人员为施工方指定的专业人员。

60.从事特种机械设备的操作人员,应具备相应的专业知识和操作技能;采用身份识别装置302对操作人员进行人员信息认证,目的用于确认操作人员为本岗位所需的指定工作人员,如果未经过身份认证则禁止操作任何设备。

61.在本实施例的一种具体实施方式中,身份识别装置302采用数据线与遥控装置301连接,身份识别装置302可以是已知的用于身份信息识别的各类设备,包括但不限于蓝牙设备、nfc设备、面部信息识别设备、指纹识别设备、语音识别设备等。

62.在本实施例的一种具体实施方式中,遥控装置301用于向作业机械发送开机与关机指令、回转装置201、大臂202以及小臂203的单独操作或者复合动作操作指令、起吊指令、作业机械急停指令、作业机械暂停指令;警报指令(比如鸣笛操作指令)、作业机械发动机转速切换指令等;遥控装置301包括指示灯和显示器,显示器用于显示作业机械的实时姿态信息、暂停信息、警报信息以及故障信息等。

63.在本实施例的一种具体实施方式中,程序控制器204与各电液比例阀通过数据线连接;角度传感器通过数据线与程序控制器204连接;压力传感器215通过数据线与程序控制器204连接;身份识别装置302与遥控装置301通过信号线连接;料位检测仪103通过无线电方式与程序控制器204保持信号传输;激光雷达209通过数据线与程序控制器204相连接;遥控装置301通过无线电方式与程序控制器204保持信号传输;遥控装置301与遥控发射器303采用数据线连接,遥控发射器303通过无线方式将遥控装置301的遥控操作指令发送给作业机械;料位检测仪103与信号发射器104采用信号线相连接;信号发射器104与信号接收器211采用无线信号传输数据;信号接收器211与程序控制器204采用信号线相连接。

64.在本实施例的一种具体实施方式中,遥控装置301固定安装在安全平台300上,身份识别装置302固定安装在遥控装置301上;激光雷达209、信号接收器211以及遥控接收器210分别设置于回转装置201的顶部。

65.在本实施例的一种具体实施方式中,作业机械下车摆放在施工环境内的指定位置;可以采用固定安装方式,也可以采用履带式或轮胎式可移动机械方式,优选安置在储砂罐100旁边。

66.在本实施例的一种具体实施方式中,安全平台300可设置必要的台阶、楼梯、护栏以及其他必要的防风和挡雨设施,以保障操作人员的施工安全;安全平台300可以是固定式建筑物,也可以是满足施工场景具体需求的可移动式作业平台;施工场景具体需求为操作

人员站在安全平台300上面可以观测到运砂车400、作业机械的作业过程以及卸砂过程。

67.在本实施例的一种具体实施方式中,砂袋401可以分单层或多层均匀分布在运砂车400车厢内,运砂车400可根据现场施工场景按需停放;在本实施例的一种具体实施方式中,砂袋401为软包装袋,包括但不限于尼龙编织袋、布袋、塑料制品袋等;砂袋401上部设置有吊耳或孔,方便吊装;挂钩208与砂袋401的吊耳或孔直接连接;砂袋401在被吊起后始终保持垂直姿态。

68.在本实施例的一种具体实施方式中,加砂砂斗103固定安装在储砂罐100本体上,遮雨棚101固定安装在储砂罐100本体顶部,遮雨棚101可一定程度上防止雨水直接淋入加砂砂斗103内部;加砂砂斗103内置破袋器105,破袋器105配备锋利刀具;破袋器105与砂袋401发生接触后,砂袋401里面的砂子通过重力作用自由落入加砂砂斗103中; 优选地,料位检测仪103安装于加砂砂斗103的下部,这样能够给更好的检测砂斗内砂子存储高度。

69.在本实施例的一种具体实施方式中,储砂罐100可以为井场压裂储砂罐,也可以为高架桥墩制作时的储砂构件等其他需要储砂的工况中的储砂构件。

70.如图3所示,本发明还提出了一种无人加砂作业机械的控制方法,包括以下步骤:步骤s101:遥控装置301进行数据检测;智能起吊功能的指令发送需要通过遥控装置301完成;本步骤中,需要遥控装置301与程序控制器204自动进行通讯数据检测。

71.步骤s102:对遥控装置301检测的数据结果进行判断,判断数据是否正常(这里判断数据是否正常是指作业机械本体是否能够正常运行及遥控装置与作业机械本体、控制系统之间的通信功能是否正常。),若正常,进入下一步;若不正常,起吊流程结束;本步骤中,程序控制器204对遥控装置301的通讯数据进行分析判断,如果通讯数据格式及内容安全可靠,则判定遥控装置301数据正常;否则,智能起吊流程结束;步骤s103:对操作人员进行人员信息认证;步骤s104:操作人员信息认证判断,若认证成功,则允许操作人员对遥控装置301进行工作操作,进入下一步,若未认证成功,则无法对遥控装置301进行工作操作;本步骤中,操作人员通过身份识别装置302的信息认证,则在遥控装置301上显示器的信息显示窗口提示操作人员信息认证成功,允许该操作人员对遥控装置301进行正常工作操作;否则,未经过人员信息认证的任何人员,无权也无法对遥控装置301进行正常工作操作;例外情况为当需要紧急停止操作,则无需人员信息认证;步骤s105:等待“智能起吊”指令;操作人员在遥控装置301上手动发出“智能起吊”指令;“智能起吊”指令信息通过遥控发射器303发送给作业机械的遥控接收器210;遥控接收器210将“智能起吊”信号解析后输送给程序控制器204;步骤s106:自主执行智能起吊任务;本步骤中,程序控制器204接收到“智能起吊”信号后,经过运算,自主执行砂袋401起吊

→

回转

→

停转

→

卸砂定位

→

破袋卸砂

→

携空砂袋401返回

→

起吊砂袋401位置识别等系列连续性作业流程;步骤s107:智能起吊任务完成情况判断;本步骤中,程序控制器204经过数据运算并确认作业机械已携空砂袋401返回到运

砂车400位置,并自主完成下一轮起吊砂袋401位置识别工作,则判定智能起吊任务完成;否则继续执行智能起吊任务;步骤s108:提示系统暂停信息;本步骤中,程序控制器204经过数据运算并确认作业机械已完成起吊任务后,通过遥控装置301提示系统暂停信息提醒需求;优选地,系统暂停信息提醒等体现方式,包括但是也不限于一种或多种体现方式的组合,例如文字显示、灯光显示、声音显示等。

72.步骤s109:系统暂停。

73.本步骤中,需要操作人员在遥控装置301上手动发出“系统暂停”指令;“系统暂停”指令信息经过遥控发射器303发送给作业机械的遥控接收器210;遥控接收器210将“系统暂停”信号解析后输送给程序控制器204;程序控制器204通过控制程序暂停执行所有控制指令,并将暂停成功信号,通过无线传输方式发到遥控发射器303,遥控发射器303将接收到的“暂停成功信号”解析后发送至遥控装置301的显示器显示。如果作业机械未能返回暂停成功的信息,则遥控装置301持续发出系统暂停信息提醒。

74.结合以上步骤,在下一轮起吊砂袋401位置识别成功后,需要操作人员登上运砂车400,完成砂袋401的手动挂袋操作;为保证挂袋过程人身安全,需要确保作业机械处于系统暂停状态;操作人员发出系统暂停指令后,前一轮的身份认证成功的信息自动消除,禁止通过遥控装置301发出机械操控指令;操作人员完成挂袋作业后,返回安全作业平台后,需重新进行操作人员信息认证后,才能重新开启智能起吊功能。

75.在本实施例的一种具体实施方式中,如图4所示,步骤s106的具体步骤为:步骤s201:规划吊砂路径;程序控制器204接收到遥控装置301发出的“智能起吊”信号后,规划运算起吊点至卸砂点的最优吊砂行进路径,以保证吊砂过程中的安全高效;步骤s202:起吊砂袋401;程序控制器204结合挂钩208以及砂袋401的固有高度参数,得到吊起砂袋401后,砂袋401的底部能够越过运砂车400车厢护栏的起吊高度数据;程序控制器204输出电流信号控制大臂202装置提升相应起吊高度;程序控制器204对本轮起吊砂袋401位置坐标信息进行一次记录存储;步骤s203:运砂过程姿态调整;程序控制器204根据规划的吊砂路径数据,结合砂袋401的固有宽度和高度参数,得到砂袋401运转过程能够躲避已知障碍物的姿态数据,程序控制器204输出电流信号控制回转装置201、大臂202以及小臂203,完成整机姿态调整;步骤s204:停转定位准备;程序控制器204根据规划的吊砂路径数据,得到作业机械停止转动的位置数据;程序控制器204输出电流信号控制回转装置201,完成定点停止转动控制;保证砂袋401垂直方向中心线与加砂砂斗103垂直方向中心线对齐;步骤s205:卸砂定位准备;程序控制器204根据整机姿态数据,结合破袋器105顶端与砂袋401底部平面低点在垂直方向的相对高度数据,破袋器105垂直中心线与砂袋401垂直中心线在水平方向的相对距离数据,得到作业机械大臂202以及小臂203需要调整的角度数据,进一步输出电流信号控制大臂202以及小臂203的摆放角度;通过程序算法,使得运动过程中大臂202以及小臂203的任何位置均不会触碰到遮雨棚101,保证施工过程安全;保证砂袋401底部中心点与破袋器105最高点在垂直方向上对齐,且砂袋401不会被破袋器105提前刺破,做好卸砂定位准备;

步骤s206:砂斗内存砂量判断;程序控制器204读取料位检测仪103发来的存砂高度数据,自行判断自动卸砂的时间;料位检测仪103数据低于设定阈值时,则认为砂斗内无存砂,允许自动卸砂;否则,程序自动保持在卸砂定位准备状态等待卸砂条件建立;步骤s207:破袋卸砂;当存砂高度低于设定阈值时时,程序控制器204输出电流信号控制大臂202下降一定的高度,保证破袋器105刺破砂袋401底部,然后停止;砂袋401内砂子靠重力作用自动落入加砂砂斗103内;步骤s208:砂袋401内存砂量判断;程序控制器204读压力传感器215发来的压力数据,得到吊装砂袋401的存砂重量;当读取到存砂重量为0时,则判定砂袋401内无存砂;否则,继续等待卸砂过程完成;步骤s209:返回过程姿态调整;程序控制器204输出电流信号控制回转装置201、大臂202以及小臂203,按照卸砂过程的逆向顺序完成整机姿态调整,并携带着卸完砂的空袋回到运砂车400箱上方预定位置区域;在返回过程中,应避免大臂202以及小臂203与任何可预知的障碍物发生碰撞;步骤s210:起吊砂袋401位置识别;程序控制器204对下一轮准备起吊的砂袋401进行位置识别;作业机械顶部的激光雷达209的视野范围比较广阔,在作业机械返回过程中,激光雷达209已经提前扫描到了运砂车400以及上面摆放的砂袋401的布局场景,并将数据及时的传输给了程序控制器204;激光雷达209将扫描到的运砂车400以及上面摆放的砂袋401的布局场景数据传输给程序控制器204;程序控制器204通过对运砂车400以及砂袋401固有的外形特征,快速的生成点云数据,并绘制好吊装场景的精准三维地图;结合记录下来的前一轮砂袋401起吊位置坐标信息,以及当前最新的三维地图坐标数据,得到新一轮最优起吊点位置的砂袋401坐标信息;步骤s211:起吊砂袋401位置识别完成判断;程序控制器204根据当前得到的新一轮最优起吊点上的砂袋401坐标信息,继续输出控制电流信号,并引导作业机械自动调整回转装置201、大臂202以及小臂203的姿态,从而控制挂钩208停止到新一轮最优起吊点正上方的目标位置;当挂钩208停止位置坐标信息与目标坐标位置信息相符时,则砂袋401位置识别任务完成;否则,继续进行姿态调整控制。

76.综上,本发明的作业机械的工作内容是一种智能化及自动化程度非常高的单循环作业过程,基于砂子出厂时砂袋401的包装形式及运输模式所决定的既定情况,导致了在砂袋401起吊前的挂袋和空袋返回后的拆除过程必须有操作人员辅助完成;为了最大程度的保证操作人员的人身安全,系统设计了起吊砂袋401位置识别完成后,会提示系统暂停信息的功能,用来指导操作人员手动发出暂停指令,确保作业机械的控制系统处于非工作状态;操作人员在系统暂停成功后,才被允许进入运砂车400,去完成空袋的拆卸以及新砂袋401的挂钩208操作;只有该操作人员再一次返回安全平台300,并完成新一轮的身份信息认证后,才被允许开始下一轮的砂袋401吊装工作。

77.本发明的作业机械采用激光雷达209、遥控装置301、控制系统等技术方法,结合智能化控制程序,自动完成运砂车400的位置确认、起吊砂袋401的自动识别、挂袋人员信息安全识别、砂袋401智能起吊及自动卸砂、自动返回下一轮砂袋401位置等全流程自动化作业。智能起吊按钮设置在遥控装置301上,固定安装在安全平台300上,配合挂袋的人员在安全平台300上按下暂停按钮后方可进入起吊位置完成砂袋401的挂钩208作业,再返回到安全

平台300完成人员信息确认,才能开启智能起吊功能。由于起吊作业过程,工作人员都处在安全平台300上,最大化的保证了人员生命安全。

78.需要说明的是,在本技术中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

79.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1