一种立体仓库用货物智能运输装置的制作方法

1.本技术涉及立体仓库的领域,尤其是涉及一种立体仓库用货物智能运输装置。

背景技术:

2.自动化立体仓库,是物流仓储中出现的新概念。利用立体仓库设备可实现仓库高层合理化、存取自动化、操作简便化;自动化立体仓库是当前技术水平较高的形式。自动化立体仓库的主体由货架、巷道式堆垛起重机、入(出)库工作台和自动运进(出)及操作控制系统组成。货架是钢结构或钢筋混凝土结构的建筑物或结构体,货架内是标准尺寸的货位空间,巷道堆垛起重机穿行于货架之间的巷道中,完成存、取货的工作。管理上采用计算机及条形码技术。

3.现有立体仓库工作流程为货物送达后,工作人员驾驶叉车将货物叉取至货物临时堆放点。仓库管理人员驾驶叉车将货物临时堆放点堆放的货物依次叉取进行质检后,仓库管理人员再次查验货物存储点驾驶叉车将货物叉取输送至仓库货架处。仓库货架处的堆垛机将货物叉取放入仓库货架对应存储格内。当车间原料不足时,车间的内的工作人员联系仓管人员,仓管人员通知堆垛机调取货物后,登记后驾驶叉车将货物输送至生产车间。现有的立体仓库在货物出入库输送时借助叉车以及堆垛机实现货物的存取,但仍需要人为辅助协调。在面临大批量货物输送至仓库时,货物出入库物流输送处理效率较低,容易出现货物存取不及时,大量货物堆放在临时存放点,货物登记混乱的现象。

4.针对上述中的相关技术,发明人认为现有立体仓库的物流输送装置,对于货物出入库物流输送处理效率较低,容易出现货物挤压以及货物输送不及时的现象。

技术实现要素:

5.为了改善现有立体仓库的物流输送装置,对于货物出入库物流输送处理效率较低,容易出现货物挤压以及货物输送不及时的现象,本技术提供一种立体仓库用货物智能运输装置。

6.第一方面,本技术提供一种立体仓库用货物智能运输装置,采用如下的技术方案:

7.一种立体仓库用货物智能运输装置,包括仓储物流管理模块、agv转运模块和若干个堆垛机,所述agv转运模块和若干个堆垛机均与仓储物流管理模块通信连接;

8.所述仓储物流管理模块,用于对出入库的货物进行记录和存储,并实时监测货物入库订单的物流信息和生产车间的货物出库订单,根据物流信息和订单信息向agv转运模块发送调度指令,并向堆垛机发送堆垛指令;所述调度指令包括货物基本信息和搬运位置信息,所述货物基本信息包括货物托盘数量信息、货物尺寸规格信息、货物托盘条码信息和货物重量信息;所述搬运位置信息包括搬运起点位置信息和搬运终点位置信息;

9.所述agv转运模块,用于根据所述仓储物流管理模块的调度指令搬运调度货物;

10.若干个所述堆垛机,用根据所述仓储物流管理模块的堆垛指令搬运货物存储入立体仓库的储物格内或从立体仓库的储物格内搬运出货物。

11.通过采用上述技术方案,通过仓储物流管理模块、agv转运模块和若干个堆垛机的设置,仓储物流管理模块实时监测各个未入库的货物入库订单的物流信息,在货物物流车辆进入厂区内后控制agv转运模块对货物实现自动入库搬运,再控制堆垛机将货物存放入立体仓库内;同时实时监测生产车间的货物出库订单,根据货物出库订单控制堆垛机将货物将货物从立体仓库货架中取出,再控制agv转运模块对货物实现自动配送,实现了货物的入库和出库自动转运输送,避免出现货物积压临时堆放点的现象,达到有效提高货物出入库物流输送处理效率的效果。

12.优选的,所述agv转运模块包括agv调度子模块和多个agv小车,多个所述agv小车均与agv调度子模块通讯连接;所述agv调度子模块用于根据仓储物流管理模块的调度指令派遣agv小车搬运调度货物。

13.通过采用上述技术方案,通过agv调度子模块和多个agv小车的设置,agv调度子模块根据接收到的调度指令派遣agv小车前往制定地点对货物进行搬运,进而实现货物出入库全自动物流输送,达到有效提高货物出入库物流输送处理效率的效果。

14.优选的,所述agv调度子模块根据仓储物流管理模块的调度指令派遣agv小车搬运调度货物具体包括以下步骤:

15.a1、所述agv调度子模块实时获取各个agv小车的工作状态,所述agv的工作状态包括运输中、空闲和充电维护中三种工作状态;

16.a2、所述agv调度子模块根据调度指令中货物托盘数量信息确定需要派遣agv小车数量a;

17.a3、所述agv调度子模块根据调度指令中货物重量信息匹配处于空闲状态的且搬运能力满足货物重量信息的agv小车;

18.a4、判断匹配到的agv小车数量是否小于需要派遣agv小车数量a,若小于则进行步骤a5,若不小于则进行步骤a6;

19.a5、将匹配到的agv小车根据调度指令派遣至搬运起点搬运对应托盘上的货物送至搬运终点,并持续监测各个agv小车的工作状态匹配处于空闲状态的且搬运能力满足货物重量信息的agv小车直至派遣数量达到需要派遣agv小车数量a;

20.a6、选取对应需要派遣agv小车数量a的agv小车根据调度指令派遣至搬运起点搬运对应托盘上的货物送至搬运终点。

21.通过采用上述技术方案,agv调度子模块实时获取各个agv小车的工作状态,根据调度指令中货物托盘数量信息确定需要派遣agv小车数量a,并根据货物的重量信息匹配承载能力足够的agv小车,指挥控制agv小车有序前往搬运起点搬运货物输送至搬运终点,配合堆垛机对货物的堆垛存取,实现立体仓库中货物出入库高效自动化,有助于提高货物出入库物流输送处理效率,大大节约人力成本,实现全天自动化仓库物流输送。

22.优选的,上述步骤a6中所述选取对应需要派遣agv小车数量a的agv小车根据调度指令派遣至搬运起点搬运对应托盘上的货物送至搬运终点具体包括以下步骤:

23.b1、所述agv调度子模块获取匹配到的agv小车的电量数据信息,并根据agv小车的剩余电量百分比由低到高对匹配到的agv小车进行排序;

24.b2、选取剩余电量最低的a个agv小车,根据调度指令派遣a个agv小车至搬运起点搬运对应托盘上的货物送至搬运终点。

25.通过采用上述技术方案,在匹配到的agv小车数量大于需要派遣agv小车数量a时,对匹配到的agv小车根据其剩余电量多少进行排序,优先派遣低电量的agv小车前往搬运货物,使得电量低agv小车尽快将电量消耗到预设充电阈值一下进而去充电维护,尽量保留电量百分比高的agv小车电量,有助于实现agv小车有序均匀轮换充电,避免出现同一时间大量agv小车电量不足导致货物出入库订单大量积压的现象,达到有序高效管理调度agv小车的效果。

26.优选的,所述agv转运模块还包括agv维护子模块,所述agv维护子模块包括充电维护组件和定期维护组件,所述充电维护组件用于实时获取各个agv小车的电量数据信息,并向剩余电量百分比小于预设充电阈值且处于空闲状态的agv小车发送充电指令,所述agv小车接收到充电指令后前往预设置的充电点进行充电;所述定期维护组件用于定时向agv发送维护指令,所述agv小车接收到维护指令后前往预设置的维护点进行维护。

27.通过采用上述技术方案,通过agv维护子模块的设置,实现有序控制agv小车进行充电以及定时维护,有助于实现agv小车有序均匀轮换充电,有效降低了agv小车运行故障的概率,达到有效提高agv小车使用寿命的效果。

28.优选的,所述agv转运模块还包括agv监管子模块,所述agv监管子模块用于实时监测各个处于运输中工作状态的agv小车的行进状态;当agv小车在搬运货物时出现中断停止状况,所述agv监管子模块获取中断停止的agv小车的定位信息,并将定位信息发送至操作人员处;所述agv监管子模块获取中断停止的agv小车的数据信息并进行储存。

29.通过采用上述技术方案,agv监管子模块实时监测各个agv小车的行进状态,方便操作人员及时处理出现中断停止状况的agv小车,确保agv小车运输线路的畅通;并且agv监管子模块,采集中断停止的agv小车的数据信息并进行储存,可以方便工程师分析agv小车中断停止状况的出现原因,进而对系统做出优化,不断完善agv转运模块,提高agv转运模块的货物搬运效率和运行稳定性。

30.优选的,所述仓储物流管理模块包括订单追踪子模块、储物格匹配子模块、订单输送子模块和货物记录子模块;

31.所述订单追踪子模块用于实时获取待入库的货物物流订单的物流信息,并预设置在厂区门口的入场登记摄像头读取到运输货物的物流车进入厂区后生成货物入库订单发送至订单输送子模块和储物格匹配子模块;所述货物入库订单包括货物基本信息和卸货点位置信息;

32.所述储物格匹配子模块,用于根据货物入库订单查询获取立体仓库内空置储物格为货物匹配立体仓库的储物格,并根据匹配结果生成入库计划发送至订单输送子模块;

33.所述订单输送子模块,用于根据货物入库订单和入库计划生成调度指令和堆垛指令发送至agv转运模块和堆垛机处;还用于实时接收厂房的货物出库订单,并根据货物出库订单查询获取货物的存储位置信息后生成调度指令和堆垛指令发送至agv转运模块和堆垛机处;

34.所述货物记录子模块,用于记录存储货物的出库/入库信息以及货物的存储位置信息。

35.通过采用上述技术方案,通过订单追踪子模块、储物格匹配子模块、订单输送子模块和货物记录子模块的设置,能够根据货物入库订单为入库货物匹配储物格确保入库货物

快速高效的入库存储,能够根据货物出库订单调取货物供给生产车间,实现了货物的入库和出库自动转运输送,避免出现货物积压临时堆放点的现象,达到有效提高货物出入库物流输送处理效率的效果。

36.优选的,所述储物格匹配子模块根据货物入库订单查询获取立体仓库内空置储物格为货物匹配立体仓库的储物格具体包括以下步骤:

37.c1、所述储物格匹配子模块根据货物入库订单获取货物基本信息,根据货物基本信息查询符合货物尺寸的空置储物格,若不存在则生成拆分请求发送至管理人员处,根据空置储物格位置信息将所在层数大于层数阈值r的空置储物格划分为顶部储物格,将所在层数不大于层数阈值r的空置储物格划分为底部储物格,所述层数阈值r的计算公式为:其中e为该储物格所在货架的总层数;

38.c2、所述储物格匹配子模块根据货物基本信息计算货物密度x,所述货物密度x的计算公式为:x=y/z,其中y为货物重量、z为货物体积;

39.c3、所述储物格匹配子模块根据货物的货物密度x判断货物类型,若货物的货物密度x大于密度阈值t则将货物标记为底货,若货物的货物密度x不大于密度阈值t则将货物标记为顶货,所述密度阈值t由管理人员设置;

40.c4、所述储物格匹配子模块根据货物的货物类型,将底货类型的货物匹配选取空置的底部储物格,将顶货类型的货物匹配选取空置的顶部储物格。

41.通过采用上述技术方案,储物格匹配子模块对储物格根据位置层数进行分类,对货物根据密度进行分类,将密度大的货物标记为底货,为其匹配处于货架下部的底部储物格,将密度小的货物标记为顶货,为其匹配处于货架上部的顶部储物格,使得近似体积的货物在货架上存储位置分布更加合理,有助于优化调整立体仓库内各个货架的重心分布,使得货架的重心更加稳定,避免出现货架重心不稳导致货架倒塌坍塌的现象,有助于提高货物存储的安全性。

42.优选的,上述步骤c4中所述储物格匹配子模块根据货物的货物类型,将底货类型的货物匹配选取空置的底部储物格,将顶货类型的货物匹配选取空置的顶部储物格还包括:若底货类型的货物匹配的空置储物格中不存在空置的底部储物格,则选取空置的顶部储物柜中层数最低的储物格为匹配目标;若顶货类型的货物匹配的空置储物格中不存在空置的顶部储物格,则选取空置的底部储物柜中层数最高的储物格为匹配目标。

43.通过采用上述技术方案,对于不存在符合货物密度存储需求的储物格时,优先将货物进行存储,并尽量遵守密度越大存储位置越低的规则为货物匹配储物格,在保证高效输送存储货物的同时尽力优化各个货架的重心分布,达到有效提高货物存储的安全性。

44.优选的,所述仓储物流管理模块还包括货物监管子模块,所述货物监管子模块用于记录入库货物的有效期信息,并在货物的剩余有效期小于有效期阈值p时发送货物过期预警发送至管理人员处,所述有效期阈值p的计算公式为:p=q*q+o,其中q为该类货物数量,q为该类货物单位量消耗周期,o为缓冲阈值由管理人员设置。

45.通过采用上述技术方案,通过货物监管子模块的设置,能够对货物存储有效期进行记录和管理,避免出现货物存储时间过长过期浪费的现象发生,达到节约环保的效果。

46.综上所述,本技术包括以下至少一种有益技术效果:

47.1.通过仓储物流管理模块、agv转运模块和若干个堆垛机的设置,仓储物流管理模

块实时监测各个未入库的货物入库订单的物流信息,在货物物流车辆进入厂区内后控制agv转运模块对货物实现自动入库搬运,再控制堆垛机将货物存放入立体仓库内;同时实时监测生产车间的货物出库订单,根据货物出库订单控制堆垛机将货物将货物从立体仓库货架中取出,再控制agv转运模块对货物实现自动配送,实现了货物的入库和出库自动转运输送,避免出现货物积压临时堆放点的现象,达到有效提高货物出入库物流输送处理效率的效果;

48.2.在匹配到的agv小车数量大于需要派遣agv小车数量a时,对匹配到的agv小车根据其剩余电量多少进行排序,优先派遣低电量的agv小车前往搬运货物,使得电量低agv小车尽快将电量消耗到预设充电阈值一下进而去充电维护,尽量保留电量百分比高的agv小车电量,有助于实现agv小车有序均匀轮换充电,避免出现同一时间大量agv小车电量不足导致货物出入库订单大量积压的现象,达到有序高效管理调度agv小车的效果;

49.3.储物格匹配子模块对储物格根据位置层数进行分类,对货物根据密度进行分类,将密度大的货物标记为底货,为其匹配处于货架下部的底部储物格,将密度小的货物标记为顶货,为其匹配处于货架上部的顶部储物格,使得近似体积的货物在货架上存储位置分布更加合理,有助于优化调整立体仓库内各个货架的重心分布,使得货架的重心更加稳定,避免出现货架重心不稳导致货架倒塌坍塌的现象,有助于提高货物存储的安全性。

附图说明

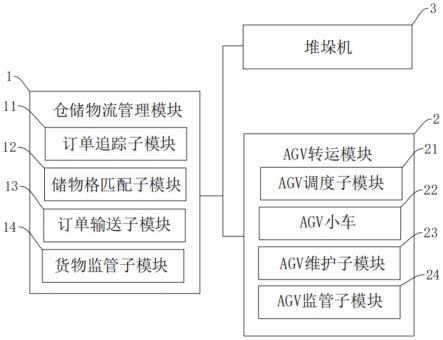

50.图1是本技术实施例中一种立体仓库用货物智能运输装置的系统框图;

51.图2是本技术实施例中agv调度子模块派遣调度agv小车的方法流程图;

52.图3是本技术实施例中agv调度子模块选取agv小车的方法流程图;

53.图4是本技术实施例中储物格匹配子模块为货物匹配立体仓库的储物格的方法流程图。

54.附图标记说明:1、仓储物流管理模块;11、订单追踪子模块;12、储物格匹配子模块;13、订单输送子模块;14、货物记录子模块;15、货物监管子模块;2、agv转运模块;21、agv调度子模块;22、agv小车;23、agv维护子模块;24、agv监管子模块;3、堆垛机。

具体实施方式

55.以下结合附图1-4对本技术作进一步详细说明。

56.本技术实施例公开一种立体仓库用货物智能运输装置。参照图1-4,一种立体仓库用货物智能运输装置,包括仓储物流管理模块1、agv转运模块2和若干个堆垛机3,agv转运模块2和若干个堆垛机3均与仓储物流管理模块1通信连接。仓储物流管理模块1,用于对出入库的货物进行记录和存储,并实时监测货物入库订单的物流信息和生产车间的货物出库订单,根据物流信息和订单信息向agv转运模块2发送调度指令,并向堆垛机3发送堆垛指令。调度指令包括货物基本信息和搬运位置信息,货物基本信息包括货物托盘数量信息、货物尺寸规格信息、货物托盘条码信息和货物重量信息;搬运位置信息包括搬运起点位置信息和搬运终点位置信息。agv转运模块2,用于根据仓储物流管理模块1的调度指令搬运调度货物。若干个堆垛机3,用根据仓储物流管理模块1的堆垛指令搬运货物存储入立体仓库的储物格内或从立体仓库的储物格内搬运出货物。通过仓储物流管理模块1、agv转运模块2和

若干个堆垛机3的设置,仓储物流管理模块1实时监测各个未入库的货物入库订单的物流信息,在货物物流车辆进入厂区内后控制agv转运模块2对货物实现自动入库搬运,再控制堆垛机3将货物存放入立体仓库内。同时实时监测生产车间的货物出库订单,根据货物出库订单控制堆垛机3将货物将货物从立体仓库货架中取出,再控制agv转运模块2对货物实现自动配送,实现了货物的入库和出库自动转运输送,避免出现货物积压临时堆放点的现象,达到有效提高货物出入库物流输送处理效率的效果。

57.参照图1,agv转运模块2包括agv调度子模块21和多个agv小车22,多个agv小车22均与agv调度子模块21通讯连接。agv调度子模块21用于根据仓储物流管理模块1的调度指令派遣agv小车22搬运调度货物。通过agv调度子模块21和多个agv小车22的设置,agv调度子模块21根据接收到的调度指令派遣agv小车22前往制定地点对货物进行搬运,进而实现货物出入库全自动物流输送,达到有效提高货物出入库物流输送处理效率的效果。

58.参照图1,agv转运模块2还包括agv维护子模块23。agv维护子模块23包括充电维护组件和定期维护组件。充电维护组件用于实时获取各个agv小车22的电量数据信息,并向剩余电量百分比小于预设充电阈值且处于空闲状态的agv小车22发送充电指令,agv小车22接收到充电指令后前往预设置的充电点进行充电。定期维护组件用于定时向agv发送维护指令,agv小车22接收到维护指令后前往预设置的维护点进行维护。通过agv维护子模块23的设置,实现有序控制agv小车22进行充电以及定时维护,有助于实现agv小车22有序均匀轮换充电,有效降低了agv小车22运行故障的概率,达到有效提高agv小车22使用寿命的效果。

59.参照图1,agv转运模块2还包括agv监管子模块24,agv监管子模块24用于实时监测各个处于运输中工作状态的agv小车22的行进状态。当agv小车22在搬运货物时出现中断停止状况,agv监管子模块24获取中断停止的agv小车22的定位信息,并将定位信息发送至操作人员处。agv监管子模块24获取中断停止的agv小车22的数据信息并进行储存。agv监管子模块24实时监测各个agv小车22的行进状态,方便操作人员及时处理出现中断停止状况的agv小车22,确保agv小车22运输线路的畅通。并且agv监管子模块24,采集中断停止的agv小车22的数据信息并进行储存,可以方便工程师分析agv小车22中断停止状况的出现原因,进而对系统做出优化,不断完善agv转运模块2,提高agv转运模块2的货物搬运效率和运行稳定性。

60.参照图1和图2,agv调度子模块21根据仓储物流管理模块1的调度指令派遣agv小车22搬运调度货物具体包括以下步骤:

61.a1、获取各个agv小车22的工作状态:agv调度子模块21实时获取各个agv小车22的工作状态,agv的工作状态包括运输中、空闲和充电维护中三种工作状态;

62.a2、确定需要派遣agv小车22数量a:agv调度子模块21根据调度指令中货物托盘数量信息确定需要派遣agv小车22数量a;

63.a3、为货物匹配agv小车22:agv调度子模块21根据调度指令中货物重量信息匹配处于空闲状态的且搬运能力满足货物重量信息的agv小车22;

64.a4、判断匹配到的agv小车22数量是否小于需要派遣agv小车22数量a,若小于则进行步骤a5,若不小于则进行步骤a6;

65.a5、持续匹配派遣agv小车22直至派遣数量达到需要派遣agv小车22数量a:将匹配到的agv小车22根据调度指令派遣至搬运起点搬运对应托盘上的货物送至搬运终点,并持

续监测各个agv小车22的工作状态匹配处于空闲状态的且搬运能力满足货物重量信息的agv小车22直至派遣数量达到需要派遣agv小车22数量a;

66.a6、选取agv小车22搬运货物:选取对应需要派遣agv小车22数量a的agv小车22根据调度指令派遣至搬运起点搬运对应托盘上的货物送至搬运终点。agv调度子模块21实时获取各个agv小车22的工作状态,根据调度指令中货物托盘数量信息确定需要派遣agv小车22数量a,并根据货物的重量信息匹配承载能力足够的agv小车22,指挥控制agv小车22有序前往搬运起点搬运货物输送至搬运终点,配合堆垛机3对货物的堆垛存取,实现立体仓库中货物出入库高效自动化。有助于提高货物出入库物流输送处理效率,大大节约人力成本,实现全天自动化仓库物流输送。

67.参照图1和图3,上述步骤a6中选取对应需要派遣agv小车22数量a的agv小车22根据调度指令派遣至搬运起点搬运对应托盘上的货物送至搬运终点具体包括以下步骤:

68.b1、根据agv小车22的剩余电量百分比对匹配到的agv小车22进行排序:agv调度子模块21获取匹配到的agv小车22的电量数据信息,并根据agv小车22的剩余电量百分比由低到高对匹配到的agv小车22进行排序;

69.b2、选取剩余电量最低的a个agv小车22搬运货物:选取剩余电量最低的a个agv小车22,根据调度指令派遣a个agv小车22至搬运起点搬运对应托盘上的货物送至搬运终点。通过采用上述技术方案,在匹配到的agv小车22数量大于需要派遣agv小车22数量a时,对匹配到的agv小车22根据其剩余电量多少进行排序。优先派遣低电量的agv小车22前往搬运货物,使得电量低agv小车22尽快将电量消耗到预设充电阈值一下进而去充电维护,尽量保留电量百分比高的agv小车22电量,有助于实现agv小车22有序均匀轮换充电。避免出现同一时间大量agv小车22电量不足导致货物出入库订单大量积压的现象,达到有序高效管理调度agv小车22的效果。

70.参照图1,仓储物流管理模块1包括订单追踪子模块11、储物格匹配子模块12、订单输送子模块13和货物记录子模块14。订单追踪子模块11用于实时获取待入库的货物物流订单的物流信息,并预设置在厂区门口的入场登记摄像头读取到运输货物的物流车进入厂区后生成货物入库订单发送至订单输送子模块13和储物格匹配子模块12。货物入库订单包括货物基本信息和卸货点位置信息。储物格匹配子模块12,用于根据货物入库订单查询获取立体仓库内空置储物格为货物匹配立体仓库的储物格,并根据匹配结果生成入库计划发送至订单输送子模块13。订单输送子模块13,用于根据货物入库订单和入库计划生成调度指令和堆垛指令发送至agv转运模块2和堆垛机3处。订单输送子模块13还用于实时接收厂房的货物出库订单,并根据货物出库订单查询获取货物的存储位置信息后生成调度指令和堆垛指令发送至agv转运模块2和堆垛机3处。货物记录子模块14,用于记录存储货物的出库/入库信息以及货物的存储位置信息。通过订单追踪子模块11、储物格匹配子模块12、订单输送子模块13和货物记录子模块14的设置,能够根据货物入库订单为入库货物匹配储物格确保入库货物快速高效的入库存储,能够根据货物出库订单调取货物供给生产车间,实现了货物的入库和出库自动转运输送。避免出现货物积压临时堆放点的现象,达到有效提高货物出入库物流输送处理效率的效果。

71.参照图1和图4,储物格匹配子模块12根据货物入库订单查询获取立体仓库内空置储物格为货物匹配立体仓库的储物格具体包括以下步骤:

72.c1、查询符合货物尺寸的空置储物格:储物格匹配子模块12根据货物入库订单获取货物基本信息,根据货物基本信息查询符合货物尺寸的空置储物格,若不存在则生成拆分请求发送至管理人员处,根据空置储物格位置信息将所在层数大于层数阈值r的空置储物格划分为顶部储物格,将所在层数不大于层数阈值r的空置储物格划分为底部储物格,层数阈值r的计算公式为:其中e为该储物格所在货架的总层数;

73.c2、计算货物密度x:储物格匹配子模块12根据货物基本信息计算货物密度x,货物密度x的计算公式为:x=y/z,其中y为货物重量、z为货物体积;

74.c3、根据货物的货物密度x判断货物类型:储物格匹配子模块12根据货物的货物密度x判断货物类型,若货物的货物密度x大于密度阈值t则将货物标记为底货,若货物的货物密度x不大于密度阈值t则将货物标记为顶货,密度阈值t由管理人员设置;

75.c4、根据货物的货物类型匹配选取储物格:储物格匹配子模块12根据货物的货物类型,将底货类型的货物匹配选取空置的底部储物格,将顶货类型的货物匹配选取空置的顶部储物格。储物格匹配子模块12对储物格根据位置层数进行分类,对货物根据密度进行分类,将密度大的货物标记为底货,为其匹配处于货架下部的底部储物格。将密度小的货物标记为顶货,为其匹配处于货架上部的顶部储物格,使得近似体积的货物在货架上存储位置分布更加合理,有助于优化调整立体仓库内各个货架的重心分布,使得货架的重心更加稳定。避免出现货架重心不稳导致货架倒塌坍塌的现象,有助于提高货物存储的安全性。

76.另外,上述步骤c4中储物格匹配子模块12根据货物的货物类型,将底货类型的货物匹配选取空置的底部储物格,将顶货类型的货物匹配选取空置的顶部储物格还包括:若底货类型的货物匹配的空置储物格中不存在空置的底部储物格,则选取空置的顶部储物柜中层数最低的储物格为匹配目标;若顶货类型的货物匹配的空置储物格中不存在空置的顶部储物格,则选取空置的底部储物柜中层数最高的储物格为匹配目标。对于不存在符合货物密度存储需求的储物格时,优先将货物进行存储,并尽量遵守密度越大存储位置越低的规则为货物匹配储物格。在保证高效输送存储货物的同时尽力优化各个货架的重心分布,达到有效提高货物存储的安全性。

77.参照图1,仓储物流管理模块1还包括货物监管子模块15,货物监管子模块15用于记录入库货物的有效期信息,并在货物的剩余有效期小于有效期阈值p时发送货物过期预警发送至管理人员处。有效期阈值p的计算公式为:p=q*q+o,其中q为该类货物数量,q为该类货物单位量消耗周期,o为缓冲阈值由管理人员设置。其中q根据该类货物历史消耗数据取平均值算出,也可根据管理人员需求设置。通过货物监管子模块15的设置,能够对货物存储有效期进行记录和管理,避免出现货物存储时间过长过期浪费的现象发生,达到节约环保的效果。

78.以上实施例仅用以说明本发明的技术方案,而非对发明的保护范围进行限制。显然,所描述的实施例仅仅是本发明部分实施例,而不是全部实施例。基于这些实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明所要保护的范围。尽管参照上述实施例对本发明进行了详细的说明,本领域普通技术人员依然可以在不冲突的情况下,不作出创造性劳动对本发明各实施例中的特征根据情况相互组合、增删或作其他调整,从而得到不同的、本质未脱离本发明的构思的其他技术方案,这些技术方案也同样属于本发明所要保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1