上料转移机构和上料输送装置的制作方法

1.本发明涉及引线框架生产设备领域,具体是涉及一种上料转移机构和上料输送装置。

背景技术:

2.引线框架是半导体器件、集成电路模块的重要载体。在引线框架的制备中,一般需通过模具对引线框架进行冲压或压型,以获得成品引线框架。

3.一般地,卷料引线框架经过电镀处理后需进行裁切成片状,然后需要人工目视检查引线框架的外观品质,待检验合格后才能出货。而人工目视检查会因为工人的轮换造成标准执行不一,极易造成不良品流出至客户端,从而产生客户投诉。为解决此问题,需引入ccd视觉检测仪进行自动检测。为提高ccd视觉检测仪的检测效率,需要配套自动上料机。

4.传统的上料机构一般需要设置两个驱动装置,两个驱动装置分别驱动取料机构上下移动和左右移动,导致其零部件数量多、结构复杂且需占据较大空间。而且,引线框架的上料一般采用吸盘吸取,但是由于引线框架上开有多个穿孔,吸盘在取料时要避开所有穿孔。传统的取料机构上吸盘根据引线框架的实际情况进行设置,当更换其它型号的引线框架时,需要更换合适的取料机构。对于具有多种不同型号的引线框架,需要定制多款不同的取料机构,不利于降低生产成本。另外,现有的输送机构能根据不同宽度的引线框架进行宽度调整,但是其在调整前,需将传送带拆卸下来,其调整操作繁琐复杂,需耗费较多时间。

技术实现要素:

5.本发明的第一目的是提供一种通过简单的机械结构和旋转驱动装置实现取料组件上下和左右移动的上料转移机构。

6.本发明的第二目的是提供一种包含上述上料转移机构的上料输送装置。

7.为了实现上述的第一目的,本发明提供的上料转移机构,包括限制板、旋转驱动装置、移动组件和取料组件,限制板设置有滑槽,滑槽的端部与其中部具有不同高度,滑槽的两端在水平方向上具有不同位置,滑槽的下方设置有横导轨;旋转驱动装置的驱动轴设置在滑槽的两端之间,驱动轴的自由端上设置有旋转拨动件,旋转拨动件向滑槽延伸,旋转拨动件沿其自身延伸方向开设有滑孔;移动组件包括第一活动块、竖导轨和第二活动块,第一活动块和第二活动块分别滑动连接在竖导轨上,且第二活动块滑动连接在横导轨上,第一活动块上设置有滑动柱,滑动柱穿过滑孔插装在滑槽内;取料组件连接在竖导轨的下部;旋转驱动装置通过旋转拨动件带动滑动柱沿滑槽的延伸方向滑动,进而带动取料组件上下移动和左右移动。

8.由上述方案可见,通过设置旋转拨动件拨动滑动柱沿滑槽的延伸方向移动,由于滑槽自身具有不同高度和不同水平位置,当滑动柱沿滑槽的延伸方向移动时,能带动整个移动组件上下移动和左右移动,本发明通过简单的机械结构和旋转驱动装置就能取代传统的上料机构的两个驱动装置,不仅能准确控制取料组件上下和左右移动的精度,方便取料

和放料,还具有节省零部件数量和节省占用空间的优点。

9.进一步的方案是,旋转驱动装置设置在限制板的第一侧,驱动轴贯穿限制板的厚度方向,滑槽设为倒u型,驱动轴设置在滑槽的对称轴上;横导轨设置在限制板的第二侧,横导轨的两端向滑槽的两端延伸并超过滑槽的端部,横导轨的两端分别设置有到位检测传感器;第一活动块的两端分别设置有检测杆,检测杆能伸入到位检测传感器的检测范围内。

10.由上述方案可见,通过在第一活动块上设置检测杆,在横导轨的两端分别设置到位检测传感器,用于检测取料组件是否达到取料位置和放料位置,有利于提高取料和放料的位置精准度。

11.进一步的方案是,竖导轨的数量设为两根,两根竖导轨平行布置,滑动柱设置在两根竖导轨之间;第二活动块包括两个滑块和两个夹持座,竖导轨与滑块滑动连接,两个夹持座相对设置,两个滑块均设置在两个夹持座之间,竖导轨的下部向下凸出夹持座。

12.由上述方案可见,通过设置平行的两根竖导轨,一方面使得取料组件平稳移动,另一方面能提高竖导轨的负载能力,方便提起取料组件及工件。

13.进一步的方案是,取料组件包括连接座、安装板、调节座、安装框、吸嘴安装座和吸嘴,连接座设置在安装板的第一侧,调节座连接在安装板的第二侧,调节座在安装板上的位置可沿x向调整,安装框设置在调节座上,吸嘴安装座设置在安装框上,吸嘴安装座在安装框上的位置可沿y向调整,吸嘴设置在吸嘴安装座上。

14.由上述方案可见,通过设置调节座能沿x向调整,吸嘴安装座能沿y向调整,有利于根据引线框架的实际情况调整吸嘴的位置,以避开引线框架上的穿孔位置,确保吸嘴能牢靠地吸附在引线框架上,避免在转移过程中,发生引线框架意外掉落的情况发生。

15.进一步的方案是,吸嘴在吸嘴安装座上的位置可沿x向调整,吸嘴在x向上的最大调整距离小于调节座在x向上的最大调整距离。

16.由上述方案可见,通过设置吸嘴能沿x向微调,有利于局部调整每个吸嘴的位置,更能避开引线框架中不规则的穿孔位置。

17.为了实现上述的第二目的,本发明提供的上料输送装置,包括料件暂存机构、输送机构和上述的上料转移机构,料件暂存机构设置在输送机构的一侧,上料转移机构在料件暂存机构和输送机构之间来回移动。

18.由上述方案可见,通过设置料件暂存机构和输送机构,有利于实现引线框架的自动化上料操作,提高自动化程度。

19.进一步的方案是,料件暂存机构包括升降驱动装置、底板、固定座、升降柱、升降托板和两个边框,固定座设置在底板上,升降托板设置在固定座上方,升降驱动装置设置在底板下方,升降柱穿过固定座与升降托板连接,升降驱动装置通过升降柱驱动升降托板沿z向移动;固定座至少一端设置有端挡柱,端挡柱位于升降托板的端部并向上凸出升降托板;两个边框分别设置在固定座的两侧,边框上设置有侧挡柱,侧挡柱向上凸出升降托板,位于升降托板两侧的侧挡柱之间的间距可调。

20.由上述方案可见,通过设置边框到固定座的距离可调,进而调整两侧侧挡柱之间的间距,有利于兼容不同宽度的引线框架,通过设置升降驱动装置驱动升降托板上下移动,方便取料机构吸取升降托板上的引线框架。

21.进一步的方案是,输送机构包括输送驱动装置、驱动轴、支撑座、两个支撑杆和两

个输送组件,两个输送组件平行设置,支撑杆穿过两个输送组件设置在支撑座上,输送组件通过支撑杆悬空设置在支撑座上,驱动轴分别与两个输送组件连接,输送驱动装置驱动驱动轴绕其自身轴向旋转,进而驱动输送组件执行输送动作。

22.更进一步的方案是,两个输送组件之间的间距可调;输送机构还包括调节螺杆,调节螺杆同时与两根支撑杆平行设置,调节螺杆的两端分别设置有螺纹连接部,两个螺纹连接部的旋向相反,两个输送组件分别与对应的螺纹连接部螺纹连接,调节螺杆绕其自身轴向旋转时能驱动两个输送组件相对靠近或相对远离移动。

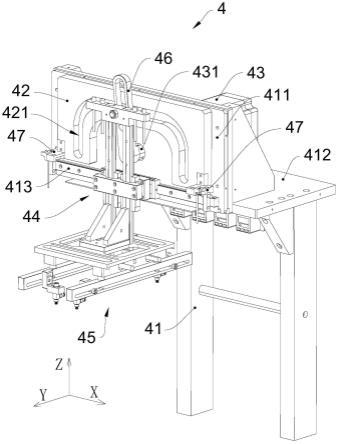

23.由上述方案可见,通过设置调节螺杆,用于调整两个输送组件之间的间距,有利于兼容不同宽度的引线框架;而且,在调整过程中,无需拆卸输送带,具有操作简单方便、快速的优点。

24.又进一步的方案是,输送组件包括输送固定板、张紧座、输送带、至少两个导向输送轮和至少两个压紧输送轮,两个导向输送轮分别设置在输送固定板的两端,且其中一导向输送轮设置在张紧座上,两个压紧输送轮分别设置在驱动轴的两侧,输送带缠绕在导向输送轮、压紧输送轮及驱动轴上;输送固定板的一端开设有矩形孔,张紧座设置在矩形孔内,张紧座在输送固定板上的位置可沿输送固定板的延伸方向调整。

附图说明

25.图1是本发明上料输送装置实施例的结构图。

26.图2是本发明上料输送装置实施例中料件暂存机构的结构图。

27.图3是本发明上料输送装置实施例中上料转移机构的结构图。

28.图4是本发明上料输送装置实施例中限制板和移动组件的分解图。

29.图5是本发明上料输送装置实施例中取料组件的分解图。

30.图6是本发明上料输送装置实施例中安装框与吸嘴的分解图。

31.图7是本发明上料输送装置实施例中输送机构的结构图。

32.图8是本发明上料输送装置实施例中输送机构的剖视图。

33.图9是本发明上料输送装置实施例中输送组件的分解图。

34.以下结合附图及实施例对本发明作进一步说明。

具体实施方式

35.参见图1,本实施例提供的上料输送装置,包括机座1、料件暂存机构2、输送机构3和上料转移机构4,料件暂存机构2、输送机构3和上料转移机构4均设置在机座1上。料件暂存机构2和输送机构3沿x向排列布置,输送机构3沿y向延伸,上料转移机构4设置在输送机构3的一端,上料转移机构4在料件暂存机构2和输送机构3的上方之间来回移动。

36.结合图1和图2,料件暂存机构2包括升降驱动装置、底板22、固定座23、升降柱24、升降托板25和两个边框26。底板22设置在机座1的顶壁上,固定座23沿y向延伸地设置在底板22上,两个边框26分别设置在固定座23的两侧,边框26与固定座23平行设置。升降托板25设置在固定座23和边框26的上方,升降柱24的上部与升降托板25连接,升降柱24的中部与固定座23滑动连接,升降柱24的下部穿过底板22伸入机座1内部。升降驱动装置(图中未示出)设置在机座1内部,升降驱动装置可以为气缸、液压缸或伺服电机。升降驱动装置通过升

降柱24驱动升降托板25沿z向移动。

37.固定座23至少一端设置有两根端挡柱27,两个端挡柱27沿x向排列布置,端挡柱27位于升降托板25的端部并向上凸出升降托板25。本实施例优选在固定座23的其中一端设置端挡柱27,另一端开放,有利于兼容不同长度的引线框架。边框26沿y向排列设置有三根侧挡柱28,侧挡柱28向上贯穿升降托板25并凸出升降托板25的顶面。端挡柱27和两侧的侧挡柱28之间形成有容纳腔,堆叠在一起的片式引线框架放置容纳腔内,容纳腔的顶部具有开放式开口,方便取料组件45吸取引线框架。

38.为了适应不同宽度的引线框架,位于升降托板25两侧上的侧挡柱28之间的间距可调。具体地,升降托板25开设有多个条形孔251,条形孔251沿x向延伸,条形孔251与侧挡柱28一一对应设置,侧挡柱28插装在条形孔251内并能沿条形孔251的延伸方向移动。相邻两个条形孔251可以通过设置纵向孔相互连通。固定座23的两端分别设置有导杆29,导杆29沿x向延伸且导杆29的两端均穿出固定座23的侧壁,用于与对应的边框26滑动连接。边框26到固定座23的距离可调,边框26与固定座23之间还连接有调节杆21,该调节杆21的一端与固定座23滑动连接,调节杆21的中部与边框26螺纹连接,调节杆21的另一端设置有螺母,通过手动拧转螺母驱动边框26向固定座23靠近或远离移动,进而调整两侧侧挡柱28之间的间距。

39.参见图3和图4,上料转移机构4包括安装架41、限制板42、旋转驱动装置43、移动组件44和取料组件45。安装架41的上部设置有安装固定板411和安装托板412,安装托板412沿水平方向布置,安装固定板411垂直设置在安装托板412的一侧,限制板42平行设置在安装固定板411上。安装固定板411在限制板42的下方设置有横导轨413,横导轨413沿x向延伸。

40.限制板42开设有倒u形的滑槽421,滑槽421的中部在上,滑槽421的两端在下并向横导轨413方向延伸。在竖直方向上,滑槽421的两端端部分别处于同一高度上;滑槽421的两端沿x向排列布置,在水平方向上,横导轨413的两端端部均超出滑槽421的端部。

41.旋转驱动装置43设置在安装托板412上,旋转驱动装置43优选为电机。旋转驱动装置43的驱动轴431依次穿过安装固定板411和限制板42,驱动轴431设置在滑槽421的两端之间,优选地,驱动轴431设置在滑槽421的对称轴上。

42.驱动轴431的自由端设置有旋转拨动件46,旋转拨动件46设为长条形,旋转拨动件46的第一端与驱动轴431固连,旋转拨动件46的第二端向滑槽421方向延伸。旋转拨动件46贯穿地开设有腰形的滑孔461,滑孔461从旋转拨动件46的中部向其第二端延伸。

43.移动组件44包括第一活动块441、第二活动块442和两根竖导轨443。两个竖导轨443平行且相邻设置,第一活动块441和第二活动块442分别滑动连接在竖导轨443上,且第二活动块442滑动连接在横导轨413上,即第一活动块441能沿竖导轨443的延伸方向滑动,第二活动块442能沿横导轨413的延伸方向滑动。第一活动块441上设置有滑动柱444,滑动柱444设置在两根竖导轨443之间,滑动柱444穿过滑孔461插装在滑槽421内,滑动柱444能沿滑孔461的延伸方向滑动。取料组件45连接在竖导轨443的下部,且取料组件45同时与两根竖导轨443连接,以减轻每根竖导轨443的负载。

44.旋转驱动装置43通过旋转拨动件46带动滑动柱444沿滑槽421的延伸方向移动,进而带动取料组件45上下移动和左右移动。

45.限制板42的两侧分别设置有到位检测传感器47,到位检测传感器47位于在横导轨

413的两端,到位检测传感器47具有一检测槽471,检测槽471朝上朝外分别设置开口。到位检测传感器47为光电检测器,本实例优选为接近开关传感器。第一活动块441在其两端分别设置有检测杆445,检测杆445能伸入到位检测传感器47的检测范围内,该检测范围为检测槽471。检测杆445能与到位检测传感器47检测配合,用于触发到位检测传感器47向控制系统发送到位信号。

46.第二活动块442包括两个滑块4421和两个夹持座4422,竖导轨443与对应的滑块4421滑动连接,两个夹持座4422相对设置,两个滑块4421沿x向排列设置在两个夹持座4422之间,竖导轨443的下部向下凸出夹持座4422,用于与取料组件45连接。

47.参见图5和图6,取料组件45包括连接座451、安装板452、两个调节座453、两个安装框454、四个吸嘴安装座455和四个吸嘴456。连接座451设置在安装板452的上侧,连接座451与竖导轨443固连。两个调节座453沿x向排列设置在安装板452的下侧,调节座453沿y向延伸。安装框454设置在调节座453的下侧,调节座453沿y向延伸。两个吸嘴安装座455分别设置在安装框454上,吸嘴456设置在吸嘴安装座455上。

48.调节座453在安装板452上的位置可沿x向调整。具体地,安装板452设置有两个第一长孔4521,两个第一长孔4521沿y向排列设置,第一长孔4521沿x向延伸。调节座453设置有两个第一安装孔4531,第一安装孔4531与第一长孔4521连通,调节座453通过第一连接件(图中未示出)固定在安装板452上,第一连接件穿过第一长孔4521连接在第一安装孔4531内,第一连接件能沿第一长孔4521的延伸方向调整位置。

49.吸嘴安装座455在安装框454上的位置可沿y向调整,吸嘴456在吸嘴安装座455上的位置可沿x向调整,吸嘴456在x向上的最大调整距离小于调节座453在x向上的最大调整距离,即调节座453用于快速调整,吸嘴安装座455用于微调。具体地,安装框454沿其自身延伸方向设置有第二长孔4541,第二长孔4541贯穿安装框454的厚度方向。吸嘴安装座455通过第二连接件4542和第三连接件4543固定在安装框454上,第二连接件4542为螺栓,第三连接件4543为带有螺纹孔的矩形块。吸嘴安装座455包括垂直连接的第一连接部4551和第二连接部4552。第一连接部4551内设置有容纳槽45511和连接孔,连接孔从容纳槽45511的槽底贯穿第一连接部4551,第三连接件4543设置在容纳槽45511内,第二连接件4542依次穿过第二长孔4541和连接孔连接在第三连接件4543的螺纹孔内。第二连接部4552设置有第三长孔45521,第三长孔45521沿x向延伸,吸嘴456通过第四连接件457连接在第二连接部4552上,该第四连接件457穿过第三长孔45521与吸嘴456连接。

50.参见图7至图9,并结合图1,输送机构3包括输送驱动装置31、驱动轴32、支撑座33、两个支撑杆34和两个输送组件35。支撑座33设为“u”型座,支撑座33设置有凹槽,支撑杆34穿过两个输送组件35设置在支撑座33凹槽的两侧槽壁上,输送组件35通过支撑杆34悬空设置在凹槽内,两个输送组件35平行设置,两个支撑杆平行设置。驱动轴32分别与两个输送组件35连接,驱动轴32与支撑杆34平行设置。输送驱动装置31通过带传动机构或链传动机构驱动驱动轴32绕其自身轴向旋转,进而驱动输送组件35执行输送动作。输送驱动装置31为电机,输送驱动装置31设为在机座1内。

51.两个输送组件35之间的间距可调。具体地,输送机构3还包括调节螺杆36,调节螺杆36的两端分别设置有螺纹连接部,两个螺纹连接部的旋向相反,两个输送组件35分别与对应的螺纹连接部螺纹连接。调节螺杆36的一端端部设置有转盘,通过手动转动转盘,带动

调节螺杆36绕其自身轴向旋转,进而驱动两个输送组件35相对靠近或相对远离移动,以适应不同宽度的引线框架。

52.输送组件35包括输送固定板351、张紧座352、输送带353、三个导向输送轮354和两个压紧输送轮355。三个导向输送轮354沿输送固定板351的延伸方向排列设置在输送固定板351的同一侧,其中两个导向输送轮354分别设置在输送固定板351的两端,另一个导向输送轮354设置在输送固定板351的中部。驱动轴32和两个压紧输送轮355均位于相邻两个导向输送轮354之间,且两个压紧输送轮355分别设置在驱动轴32的两侧,输送带353缠绕在导向输送轮354、压紧输送轮355及驱动轴32的各自外周壁上。当驱动轴32旋转时,能带动输送带353转动。

53.输送固定板351的一端开设有矩形孔3511,张紧座352设置在矩形孔3511内,张紧座352在输送固定板351上的位置可沿输送固定板351的延伸方向调整,其中一导向输送轮354设置在张紧座352上,实现输送带353的张紧调节。具体地,输送固定板351在矩形孔3511的上下两侧分别设置有第二安装孔3512,张紧座352的中部设置有凸起部3521,凸起部3521嵌入矩形孔3511内。凸起部3521设置有第四安装孔35211,其中一导向输送轮354通过第六连接件356连接在凸起部3521上,第六连接件356穿过该导向输送轮354及垫圈连接在第四安装孔35211内。张紧座352在凸起部3521的上下两侧分别设置有第三安装孔35212,第三安装孔35212设为长孔,第三安装孔35212的长度方向沿输送固定板351的延伸方向延伸,张紧座352通过第五连接件(图中未示出)固连在输送安装板452上,第五连接件穿过第三安装孔35212连接在第二安装孔3512内。由于第三安装孔35212为长孔,可调整张紧座352相对第五连接件的相对位置,以张紧输送带353。

54.综上可见,本发明通过设置旋转拨动件拨动滑动柱沿滑槽的延伸方向移动,由于滑槽自身具有不同高度和不同水平位置,当滑动柱沿滑槽的延伸方向移动时,能带动整个移动组件上下移动和左右移动,本发明通过简单的机械结构和旋转驱动装置就能取代传统的上料机构的两个驱动装置,不仅能准确控制取料组件上下和左右移动的精度,方便取料和放料,还具有节省零部件数量和节省占用空间的优点。

55.最后需要强调的是,以上仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1