夹盘循环移动机构的制作方法

1.本技术涉及用于承载晶片的金属托盘移动的领域,尤其是涉及一种用于夹持金属托盘的夹盘循环移动机构。

背景技术:

2.在对晶片进行高压及三温(例如高温、室温及低温)的测试时,必须使用金属托盘承载多个晶片,在完成测试后金属托盘上的晶片必须移载至能承载数目更多的塑胶托盘上,以便后续的收集、移载及运送。在晶片移载过程中,必须频繁地将已放晶片的金属托盘从第一料架取下沿水平方向移动至定点,再由取放机构将晶片填满塑胶托盘,然后再将已移出晶片后空的金属托盘沿水平方向移动至第二料架进行收集。但若是每次皆由单一组移载机构将一个个金属托盘依次进行满载的移位、缷载、至空盘收集等程序,容易耗费太多等待或闲置时间,对移载效率来说无法有效提升,但是如果设置多组移载机构,容易占据机台过多空间,不利于其他必要设备的设置,因此如何在机台上有限空间内,安装多组移载设备且不会相互干扰以提升移载效率,是急需解决的问题。

技术实现要素:

3.为了在机台上有限空间的情况下提升晶片的移载效率,本技术提供一种夹盘循环移动机构。

4.本技术提供的一种夹盘循环移动机构采用如下的技术方案:一种夹盘循环移动机构,包括:机座,包括两个面对面配置的第一导座及第二导座,所述第一导座上缘设有朝下的第一导引壁,所述第二导座上缘设有朝下的第二导引壁;第一移盘组件,安装于所述第一导座,包括第一移动模组、第一载座、第一升降模组及第一夹盘组;所述第一移动模组安装于所述第一导座外壁,并控制所述第一载座于所述第一导座内侧进行线性移动;所述第一载座上设有可上下移动的第一滑座,所述第一夹盘组底部枢接于所述第一滑座;所述第一升降模组用于控制所述第一滑座升降,在操作所述第一升降模组驱动所述第一滑座上升至最高点时,所述第一夹盘组面对所述第一导座的一侧会与所述第一导引壁接触使所述第一夹盘组呈水平状;在操作所述第一升降模组驱动所述第一滑座下降至最低点时,所述第一夹盘组的位置也会同时下降且呈倾斜状;第二移盘组件,安装于所述第二导座,包括第二移动模组、第二载座、第二升降模组及第二夹盘组;所述第二移动模组安装于所述第二导座外壁,并控制所述第二载座于所述第二导座内侧进行线性移动;所述第二载座上设有可上下移动的第二滑座,所述第二夹盘组底部枢接于所述第二滑座;所述第二升降模组用于控制所述第二滑座升降,在操作所述第二升降模组驱动所述第二滑座上升至最高点时,所述第二夹盘组面对所述第二导座的一侧会与所述第二导引壁接触使所述第二夹盘组呈水平状;在操作所述第二升降模组驱动所述第二滑座下降至最低点时,所述第二夹盘组的位置会同时下降且呈倾斜状。

5.通过采用上述技术方案,便于使第一夹盘组和第二夹盘组在不同高度的空间交错循环运作,例如在第一夹盘组上的金属托盘在进行晶片移载时,第二夹盘组则可以是将空盘至定点、可以是下降、也可以是移动至另一个待命位置,借此在前一个金属托盘上完成所晶片移载作业后,另一满载的金属托盘也能快速移至定点后进行搬运,从而减少设备等待或闲置的时间,提升了晶片的移载效率。

6.在一个具体的可实施方案中,所述机座于所述第一导座所在位置两侧另设有两个第一槽沟,于所述第二导座所在位置两侧另设有两个第二槽沟;两个所述第一槽沟供所述第一载座通过并作为所述第一载座移动的通道,两个所述第二槽沟供所述第二载座通过并作为所述第二载座移动的通道。

7.通过采用上述技术方案,便于第一载座和第二载座的连接及安装,有利于减小整体设备的体积。

8.在一个具体的可实施方案中,所述第一移动模组是由第一螺杆、第一伺服马达及第一移动块的结构所构成,所述第二移动模组是由第二螺杆、第二伺服马达及第二移动块的结构所构成。

9.在一个具体的可实施方案中,所述第一升降模组用于驱动一第一导轨于所述第一导座内侧升降,所述第一滑座面对所述第一导座方向设有第一导轮,所述第一导轮位于所述第一导轨内且能在所述第一导轨内移动,所述第一导轨面对所述第一导引壁的一侧另具有第一平壁;所述第一夹盘组面对所述第一导座的一侧设有第一滚轮,在操作所述第一升降模组驱动所述第一导轨升至最高点时,所述第一滑座也升至最高点,此时所述第一滚轮位于所述第一导引壁与所述第一平壁之间且让所述第一夹盘组呈水平状。

10.通过采用上述技术方案,第一导轮是位于第一导轨内移动,能够确保第一载座在水平移动时,第一滑座也能平稳地水平移动。而第一滚轮位于第一导引壁与第一平壁之间的设计,能够在有外力与第一夹盘组接触的情况下,也能够第一夹盘组呈水平状,保证其稳定运作。

11.在一个具体的可实施方案中,所述第一升降模组包括第一气压缸和第一滑动座,所述第一滑动座上设有第一斜轨,所述第一斜轨上设有能滑行的第一固定块,所述第一固定块固定连接于所述第一导轨,所述第一导轨安装于所述第一导座内壁且能上下升降,在操作所述第一气压缸带动所述第一滑动座水平移动时,利用所述第一斜轨使所述第一固定块及所述第一导轨同步升降。

12.通过采用上述技术方案,第一斜轨与第一固定块配合,能够带动第一导轨同步进行升降,实现对第一导轨的升降驱动。

13.在一个具体的可实施方案中,所述第二升降模组用于驱动一第二导轨于所述第二导座内侧升降,所述第二滑座面对所述第二导座方向设有第二导轮,所述第二导轮位于所述第二导轨内且能在所述第二导轨内移动,所述第二导轨面对所述第二导引壁的一侧另具有第二平壁;所述第二夹盘组面对所述第二导座的一侧设有第二滚轮,在操作所述第二升降模组驱动所述第二导轨升至最高点时,所述第二滑座也升至最高点,此时所述第二滚轮位于所述第二导引壁与所述第二平壁之间且让所述第二夹盘组呈水平状。

14.通过采用上述技术方案,与第一升降模组一样,如此的结构设置能够使得第二滑座也能平稳地水平移动,并且能够在有外力与第二夹盘组接触的情况下,使第二夹盘组保

持水平状。

15.在一个具体的可实施方案中,所述第二升降模组包括第二气压缸和第二滑动座,所述第二滑动座上设有第二斜轨,所述第二斜轨上设有能够滑行的第二固定块,所述第二固定块固定连接于所述第二导轨,所述第二导轨安装于所述第二导座内壁且能上下升降,当所述第二气压缸带动所述第二滑动座水平移动时,利用所述第二斜轨使所述第二固定块及所述第二导轨同步升降。

16.通过采用上述技术方案,第二斜轨与第二固定块的配合,实现了对第二导轨的上下升降驱动。

17.在一个具体的可实施方案中,所述第一夹盘组及所述第二夹盘组皆包括一载盘及可在该载盘上移动的多个夹持件,所述夹持件分布在所述载盘的顶面四周,所述夹持件底部另设有推轮;当所述推轮被向外推动时所述夹持件也同步向外移动,使得所述夹持件由夹持状态变为开启状态。

18.在一个具体的可实施方案中,所述第一夹盘组及所述第二夹盘组中央区域皆具有一开口,所述机座于所述第一导座及所述第二导座两侧上各设有第一料架及第二料架,另外所述机座底部另安装有第一顶升模组及第二顶升模组;所述第一顶升模组所在位置对应于所述第一料架,负责驱动一第一顶柱升降,所述第二顶升模组所在位置对应所述第二料架,负责驱动一第二顶柱升降;每一顶柱周围都设有多个导引斜道,当所述第一夹盘组或所述第二夹盘组移动到某一个顶柱上方时,在该顶柱的上升过程中,对应的所述推轮会于对应的所述导引斜道接触移动且使对应的所述夹持件开启。

19.在一个具体的可实施方案中,所述导引斜道的坡面是由上而下向外渐增后再呈垂直面。

20.通过采用上述技术方案,推轮与顶柱的联动配合,能够方便对金属托盘进行锁定和解锁。

21.综上所述,本技术包括以下至少一种有益技术效果:1.本技术的夹盘循环移动机构是于第一导座安装第一夹盘组,第二导座安装第二夹盘组,利于缩小整体的体积,并且第一夹盘组与第二夹盘组能适时在不同高度的空间交错循环运作,在一个夹盘组上的金属托盘进行晶片移载的过程中,另一个夹盘组可先移载空的金属托盘至收集处,接着移动至预备承接满载晶片的金属托盘处,一旦先前移载作业结束后,可立即由满载的金属托盘移至定点接着移载晶片,从而减少了等待时间,提升了晶片的搬运效率;2.通过导轮位于导轨内移动的结构设计,能够确保相应载座在水平移动时,相应的滑座也能平稳地水平移动;而通过滚轮位于相应导引壁与平壁之间的设计,能够在有外力与相应夹盘组接触的情况下,仍然能保证该夹盘组呈水平状,从而稳定运作。

附图说明

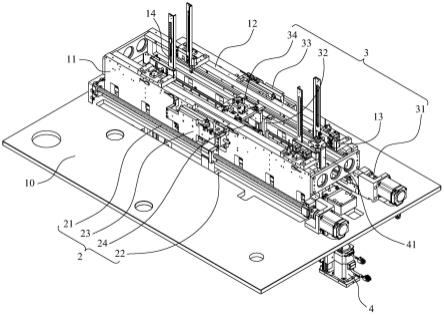

22.图1为本技术实施例的夹盘循环移动机构的立体图。

23.图2为本技术实施例的第一顶升模组及第二顶升模组的分布图。

24.图3为本技术实施例的第二夹盘组水平状态的运作位置的立体图。

25.图4为本技术实施例的第二夹盘组倾斜状态的运作位置的立体图。

26.图5为本技术实施例的夹盘循环移动机构的纵向局部剖面立体图。

27.图6为本技术实施例的用于体现夹盘循环移动机构的主要构件的剖面图。

28.图7为本技术实施例的第一移盘组件的立体图。

29.图8为本技术实施例的第二移盘组件的立体图。

30.图9为本技术实施例的金属托盘、第一夹盘组及顶柱的运作示意图。

31.附图标记说明:10、机座;101、第一槽沟;102、第二槽沟;11、第一导座;111、第一导引壁;12、第二导座;121、第二导引壁;13、第一料架;14、第二料架;2、第一移盘组件;21、第一移动模组;211、第一螺杆;212、第一伺服马达;213、第一移动块;22、第一载座;221、第一滑座;222、第一导轮;23、第一升降模组;231、第一气压缸;232、第一滑动座;233、第一斜轨;234、第一固定块;24、第一夹盘组;241、第一滚轮;242、载盘;243、夹持件;2431、凸柱;2432、推轮;244、开口;25、第一导轨;251、第一平壁;3、第二移盘组件;31、第二移动模组;311、第二螺杆;312、第二伺服马达;313、第二移动块;32、第二载座;321、第二滑座;322、第二导轮;33、第二升降模组;331、第二气压缸;332、第二滑动座;333、第二斜轨;334、第二固定块;34、第二夹盘组;341、第二滚轮;35、第二导轨;351、第二平壁;4、第一顶升模组;41、第一顶柱;42、导引斜道;5、第二顶升模组;51、第二顶柱;a1、第一水平位置;a2、第二水平位置;a3、第三水平位置;b1、第一倾斜位置;b2、第二倾斜位置。

具体实施方式

32.以下结合附图对本技术作进一步详细说明。

33.本技术公开了一种夹盘循环移动机构。如图1所示,夹盘循环移动机构包括机座10、第一移盘组件2及第二移盘组件3。机座10上设有面对面配置的第一导座11及第二导座12,第一移盘组件2安装于第一导座11,第二移盘组件3安装于第二导座12。第一移盘组件2包括第一移动模组21、第一载座22、第一升降模组23及第一夹盘组24,此结构是用于使第一夹盘组24可呈水平状移动、或下降后呈倾斜状的在第一导座11内移动。第二移盘组件3包括第二移动模组31、第二载座32、第二升降模组33及第二夹盘组34,此结构是用于使第二夹盘组34也可呈水平状移动、或下降后呈倾斜状的在第二导座12内移动。其中,第一导座11与第二导座12之间的宽度仅略大于单一夹盘组的尺寸。借此让第一夹盘组24及第二夹盘组34在第一导座11及第二导座12之间,适时在不同高度的空间移动,且不断循环运作交错避开,从而缩短闲置或等待时间,提升生产效率。

34.另外,机座10上于第一导座11及第二导座12两侧(图中左、右位置)各设有第一料架13及第二料架14,即,第一料架13设置在第一导座11及第二导座12在同一方向上的一端(图中右位置),第二料架14设置在第一导座11及第二导座12在同一方向上的另一端(图中左位置)。在本实施例中,第一料架13用以收纳堆叠已放晶片的金属托盘,第二料架14用以收集已移出晶片后空的金属托盘。结合图2,机座10底部另安装有第一顶升模组4及第二顶升模组5,第一顶升模组4所在位置对应于第一料架13,负责驱动一第一顶柱41升降;第二顶升模组5所在位置对应第二料架14,负责驱动其上一第二顶柱51升降。

35.在实施中,第一顶柱41被升起后,会将移动于此的第一夹盘组24或第二夹盘组34由夹持状态调整为开启状态,接着第一顶柱41持续升起并顶起位于第一料架13内的金属托盘,之后在承接一个金属托盘的状态下第一顶柱41持续下降,在由第一夹盘组24接收并夹

持该金属托盘后,第一顶柱41才完全下降退至最低位置。第二顶柱51作业流程则是第二顶柱51升起的过程中,先解除第一夹盘组24或第二夹盘组34的夹持状态而变为开启状态,之后第二顶柱51持续上升将空的金属托盘移至第二料架14的最下层而被收集,之后第二顶柱51再下降至最低点。

36.其中,本技术实施例的重点主要在于控制第一夹盘组24及第二夹盘组34的移动流程,避免在移动过程中相互干涉,借此提升生产效率,而第一料架13和第二料架14不是本技术的重点且为现有技术,故在此不做赘述。由于第一夹盘组24及第二夹盘组34的运作方式完全相同,仅设置方向不同,本技术实施例先就第二夹盘组34作一说明。

37.如图1和图3所示,第二夹盘组34呈水平状态移动时会停留三个位置,第一水平位置a1是位于第一料架13所在处,用以让金属托盘(图中未画出)被第二夹盘组34所夹持。之后移动至第二水平位置a2,此处是用于将晶片由金属托盘中移出。第三水平位置a3是第二料架14的所在处,是用于将空的金属托盘移出。

38.如图4所示,在金属托盘被移出之后,第二夹盘组34会被下降同时倾斜,此状态主要停留两个位置,这两个位置分别为第一倾斜位置b1和第二倾斜位置b2。结合图1,第一倾斜位置b1是在第二料架14所在位置下方,目的是避免干涉另一方向第一夹盘组24呈水平状的运作,且利于第二夹盘组34移动于第二倾斜位置b2,第二倾斜位置b2则于第一料架13下方。结合图3,后续第二夹盘组34则会向上而呈水平状,如第一水平位置a1,如此循环运作。同理,第一夹盘组24的运作方式相同,仅时机、位置交错避开。在本技术实施例中,当第一夹盘组24在第二水平位置a2时,为停留时间最多的状态,以利于晶片由金属托盘中移出,在此时间中,另一第二夹盘组34,能依次在第三水平位置a3、第一倾斜位置b1、第二倾斜位置b2、第一水平位置a1移动切换。在第一夹盘组24完成晶片移出作业后,可立即由第二夹盘组34将夹持的金属托盘移至第二水平位置a接续晶片移载,从而缩短了其他构件待机时间,提升移载效率。

39.接下来就本技术实施例的各构件的结构作一一详细的说明,以说明第一夹盘组24及第二夹盘组34,如何能水平移动及下降倾斜后移动。

40.如图5所示,机座10上的两个面对面配置的第一导座11及第二导座12均且呈长条,机座10于第一导座11所在位置两侧另设有两个第一槽沟101,于第二导座12所在位置两侧另设有两个第二槽沟102。结合图6,两个第一槽沟101供第一载座22通过并作为移动的通道,两个第二槽沟102供第二载座32通过并作为移动的通道。另外,第一导座11上缘设有朝下的第一导引壁111,第一导引壁111用于供第一夹盘组24适时与之接触而呈水平状。第二导座12上缘也设有朝下的第二导引壁121,第二导引壁121用于供第二夹盘组34适时与之接触而呈水平状。

41.由于第一移盘组件2与第二移盘组件3结构相同,仅运作时交错避开,因此本技术实施例以下主要针对第一移盘组件2作一说明。

42.如图5和图7所示,第一移盘组件2安装于第一导座11,包括第一移动模组21、第一载座22、第一升降模组23及第一夹盘组24。第一移动模组21安装于第一导座11外壁,主要是由第一螺杆211、第一伺服马达212及安装于第一螺杆211上的第一移动块213所构成。第一移动模组21是用于控制第一载座22在第一导座11内侧线性移动,在本实施例中是由第一移动块213固定第一载座22,使两者能同步移动,从而使得与第一载座22连接的第一夹盘组24

也能一起移动。第一载座22和第一导座11内壁之间设有滑轨与滑块等结构,以利于第一载座22平稳地水平滑行。

43.如图6和图7所示,第一载座22面对第二导座12的一侧设有一可上下移动的第一滑座221,并由第一滑座221顶部枢接于第一夹盘组24底部,且限制第一夹盘组24仅能在水平及向下倾斜的角度内动作。第一夹盘组24面对第一导座11的一侧设有多组第一滚轮241。第一升降模组23是用于控制第一滑座221升降的时机,结合图6,在操作第一升降模组23驱动第一滑座221升至最高点时,第一滚轮241会与第一导引壁111接触使第一夹盘组24呈水平状,若第一升降模组23驱动第一滑座221下降至最低点时,第一夹盘组24位置同时下降,就会受重力影响以枢接处为中心朝第二导座12方向向下倾斜,且使第一滚轮241位置低于第一夹盘组24水平状态的高度。

44.为了更精准控制第一滑座221升降,本技术实施例还有一些特殊的设计,如图6所示,第一升降模组23主要是驱动一个第一导轨25在第一导座11内侧升降,第一滑座221面对第一导座11一侧设有第一导轮222,第一导轨25纵向剖面呈“ㄈ”型,第一导轮222是位于第一导轨25内移动,确保第一载座22水平移动时,第一滑座221也能平稳地水平移动,另外第一导轨25也负责带动第一滑座221升降。另外第一导轨25面对第一导引壁111的方向局部形成第一平壁251,在操作第一升降模组23驱动第一导轨25升至最高点时,第一滑座221也升至最高点,此时第一滚轮241会位于第一导引壁111与第一平壁251之间并与第一导引壁111与第一平壁251均接触,此状态的目的是为了当有外力与第一夹盘组24接触且使第一夹盘组24由夹持状态变为开启状态时,不会影响到第一夹盘组24呈水平状。

45.在本实施例中,第一升降模组23的主要结构设置于第一导座11外壁,但部份构件会经第一导座11预留的窗口与第一导轨25相连。此方式可由多种不同方式实现,例如直接以气压缸驱动第一导轨25,或是螺杆及马达驱动第一导轨25。但是本技术实施例提供另一种方式,如图6和图7所示,在本实施例中第一升降模组23是由一第一气压缸231推动一第一滑动座232沿水平方向移动,第一滑动座232上设有一第一斜轨233,一第一固定块234设于第一斜轨233上滑行,第一固定块234固定连接于第一导轨25,由于第一导轨25连接有竖直导向柱而只能在第一导座11内壁上下升降,因此在操作第一气压缸231带动第一滑动座232水平移动时,即可利用第一斜轨233使第一固定块234带动第一导轨25升降,此状态可以参考图8,此时是该第二固定块334及第二导轨35已被升至最高点。

46.如图9所示,第一夹盘组24主要用于夹持一金属托盘7,其夹持方式可以有许多种形式,本技术实施例仅提供其中一种作为说明。在本实施例中,第一夹盘组24包括一载盘242及四个可在载盘242上水平线性移动的夹持件243,夹持件243分布载盘242的顶面四角处。夹持件243上设有两个凸柱2431,夹持件243是由凸柱2431夹持在金属托盘7的边角位置,从而达到夹持固定的目的,夹持件243的夹持力可由设置在载盘242底部的弹簧来施加。另外,每一个夹持件243底部另设有推轮2432,当推轮2432被向外推动时,夹持件243也会同步向外移动,以解除夹持的状态,此时弹簧积蓄弹性势能。另外载盘242中央具有十字状的开口244,开口244是供第一顶升模组4的第一顶柱41(或第二顶升模组5的第二顶柱51)进入。第一顶柱41周围设有四个导引斜道42,每个导引斜道42对应于推轮2432的位置,其坡面是由上而下向外渐增后再呈垂直面。

47.第一夹盘组24夹持或解除的运作流程如下:当第一顶柱41被升起,先由导引斜道

42顶段与推轮2432接触,使得推轮2432带着对应的夹持件243一起向远离开口244方向移动;随着第一顶柱41渐渐上升,推轮2432接触到垂直面后,第一夹盘组24的四个夹持件243则呈开启状态;之后第一顶柱41会继续上升与金属托盘7接触,则由第一顶柱41顶部支撑着单一个金属托盘7;之后随着第一顶柱41下降,金属托盘7则位于载盘242上;当第一顶柱41持续下升,推轮2432渐渐移动到导引斜道42顶段区域后,最终则由四个夹持件243以多个凸柱2431夹持于金属托盘7的四个角落处的形式,达到固定的目的。当然第二顶升模组5的第二顶柱51的运作方式也相同,第二夹盘组34也是以相同方式在第一料架13、第二料架14处与第一顶柱41、第二顶柱51联动。

48.另外,参照图8,第二移盘组件3也包括第二移动模组31、第二载座32、第二升降模组33及第二夹盘组34。第二移动模组31也包括第二螺杆311、第二伺服马达312及第二移动块313。第二载座32也包括第二滑座321及第二导轮322。第二升降模组33也包括第二气压缸331、第二滑动座332、第二斜轨333、第二固定块334。第二夹盘组34也包括第二滚轮341。第二导轨35也包括第二平壁351。此结构及运作方式皆与第一移盘组件2相同,故不再详加赘述。

49.综上所述,本技术实施例公开的夹盘循环移动机构能精准控制第一夹盘组24及第二夹盘组34在第一导座11及第二导座12之间精确地移动或升降,不断依序循环运作且交错避开,缩短了等待或闲置时间,借此提升了晶片的移载效率,且整体结构所占的体积小,利于机台空间的有效利用。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1