一种电芯上料系统和方法与流程

1.本发明属于锂电池生产设备领域,特别是涉及一种电芯上料系统和方法。

背景技术:

2.近年来,随着社会的发展,国家的扶持,能源行业已经扩展到方方面面,而锂电池行业也稳稳地成为了新能源行业的典型代表。

3.锂电池在生产过程中有很多很复杂的工序,每一个工序都是必不可少的。其中,电芯上料在电池成组的过程中是极为重要的几个工序之一,在模组产线装配过程中,待组装的电芯需要进行上料。由于电芯一般采用料箱来存放转运,导致在上料时机械操作有很大的不方便。目前,电芯上料多采用人工上料的方式,先人工从料箱取出电芯,再放入测试料框,然后进入测试设备中进行测试,测试完成后每次将一个或两个电芯放入后续设备。整体来说这种上料方式效率低,劳动强度大,而且由于前后设备运行的需要还要对电芯的摆放进行调整,造成生产过程中的资源浪费。

4.因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种电芯上料系统和方法,用于解决现有技术中采用人工上料的方式对电芯进行上料,效率低、劳动强度大且需要根据后续设备对电芯的摆放进行调整,造成资源浪费的问题。

6.为实现上述目的及其他相关目的,本发明提供一种电芯上料系统,所述电芯上料系统包括:

7.上料单元,所述上料单元包括机械臂、滚筒和夹取装置,所述滚筒连接于所述机械臂上,所述滚筒的周向设置有多个夹具平台,每个所述夹具平台上均设置有多个夹取装置,所述夹取装置用于取放电芯,并通过旋转所述滚筒来调节所述夹取装置的位置;

8.测试单元,所述测试单元包括多个测试探针,每个所述测试探针对应安装于每个所述夹取装置上,所述夹取装置夹取电芯时,所述测试探针与所述电芯的极柱相接触,所述测试探针对所述电芯进行测试。

9.优选地,所述电芯上料系统还包括控制单元,所述控制单元的输入端与所述测试探针电性连接,所述测试探针将电芯测试数据实时传输至所述控制单元;所述控制单元的输出端与每个所述夹取装置电性连接,所述控制单元根据电芯测试数据处理结果进行控制所述夹取装置的动作。

10.优选地,所述电芯上料系统还包括扫码单元,所述扫码单元包括多个扫码摄像头,每个所述扫码摄像头对应安装于每个所述夹取装置上,用于对所夹取的电芯进行扫码;

11.每个所述扫码摄像头均与所述控制单元的输入端电性连接,所述扫码摄像头将电芯的扫码数据实时传输至所述控制单元中,所述控制单元根据扫码数据处理结果进行控制所述夹取装置的动作。

12.优选地,所述机械臂包括水平移动部和竖直升降部,所述水平移动部驱动所述竖直升降部沿水平方向往复运动,所述竖直升降部驱动所述滚筒沿竖直方向往复运动。

13.优选地,多个所述夹具平台沿所述滚筒的周向均匀设置。

14.优选地,多个所述夹取装置沿所述滚筒轴向的方向依次装配于对应的所述夹具平台上。

15.优选地,多个所述夹取装置沿垂直于所述滚筒轴向的方向依次装配于对应的所述夹具平台上。

16.优选地,每组所述夹取装置均包括底板、两个夹爪和驱动装置,所述底板可旋转的安装于所述夹具平台上,两个所述夹爪分别安装于所述底板的下方,并与所述驱动装置连接,所述驱动装置驱动两个所述夹爪相互远离或靠近。

17.优选地,所述驱动装置为气缸。

18.为了更好的理解本发明中的电芯上料系统,本发明还提供一种电芯上料方法,该电芯上料方法包括以下步骤:

19.s1、提供上述的电芯上料系统;

20.s2、将装有电芯的料框放置于上料平台上;

21.s3、机械臂转移到所述料框的上方,旋转滚筒,调节夹取装置的角度;

22.s4、机械臂下移,使所述夹取装置的夹爪夹取电芯;

23.s5、机械臂上移,同时扫码摄像头对电芯进行扫码,测试探针与电芯的极柱接触,开始测试;

24.s6、重复步骤s3、s4、s5,直至所有夹取装置的夹爪均夹满电芯;

25.s7、夹取装置根据步骤s5中所述扫码摄像头对电芯的扫码结果对电芯的位置进行调整;

26.s8、机械臂转移到后续设备,根据步骤s5中所述测试探针对电芯的测试结果,测试合格的电芯放到后续设备,测试不合格的电芯夹住不放;

27.s9、所有测试合格的电芯放置完之后,机械臂转移到不合格平台,将测试不合格的电芯放到不合格平台上。

28.如上所述,本发明的电芯上料系统和方法,具有以下有益效果:

29.本发明中的电芯上料系统包括上料单元、测试单元、扫码单元和控制单元,上料单元包括机械臂、滚筒和夹取装置,滚筒安装于机械臂上,机械臂用于在水平和竖直方向上调节滚筒的位置,夹取装置设置于滚筒周向的夹具平台上,通过滚筒的旋转可以调节夹取装置与所要取放电芯的位置关系;该电芯上料系统可以直接从料框中夹取电芯,且可根据实际需要一次性夹取2x(倍数)个电芯,同时扫码单元对电芯进行扫码,测试单元对电芯进行测试,将扫码以及测试数据传输至控制单元,将测试不合格的电芯筛选出来,同时,在电芯转运过程中可根据扫码单元的扫码结果对电芯进行调整,保证放置到后续设备时电芯的摆放与实际需求一致。

30.本发明将上料单元、扫码单元和测试单元结合,减少工位,减少资源浪费;控制单元使得电芯上料全程采用机械自动化操作,减少人工操作,降低生产节拍,提高生产效率;且整体电芯上料系统操作灵活,夹取装置的数量以及夹取装置在滚筒上的装配方式可根据实际需求进行调整;另外,上料单元、扫码单元和测试单元可以分开单独使用,也可以组合

使用,适用范围广,可灵活适用于多种型号的锂电池。

附图说明

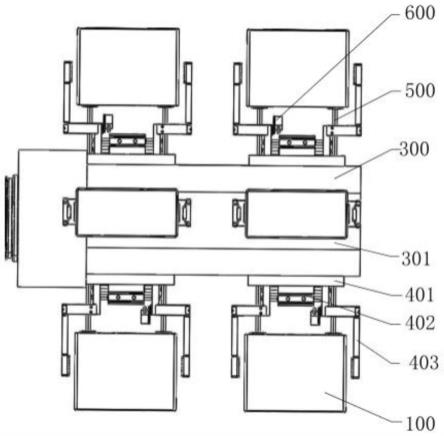

31.图1显示为本发明一种示例中电芯上料系统的立体图。

32.图2显示为图1的局部结构示意图。

33.元件标号说明

34.100

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

电芯

35.200

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

机械臂

36.300

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

滚筒

37.301

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

夹具平台

38.400

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

夹取装置

39.401

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

底板

40.402

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

驱动装置

41.403

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

夹爪

42.500

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

测试探针

43.600

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

扫码摄像头

44.s1~s10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

步骤

具体实施方式

45.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

46.请参阅图1至图2。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

47.本发明中的电芯上料系统包括上料单元、测试单元、扫码单元和控制单元,上料单元包括机械臂、滚筒和夹取装置,滚筒安装于机械臂上,机械臂用于在水平和竖直方向上调节滚筒的位置,夹取装置设置于滚筒周向的夹具平台上,通过滚筒的旋转可以调节夹取装置与所要取放电芯的位置关系;该电芯上料系统可以直接从料框中夹取电芯,且可根据实际需要一次性夹取2x(倍数)个电芯,同时扫码单元对电芯进行扫码,测试单元对电芯进行测试,将扫码以及测试数据传输至控制单元,将测试不合格的电芯筛选出来,同时,在电芯转运过程中可根据扫码单元的扫码结果对电芯进行调整,保证放置到后续设备时电芯的摆放与实际需求一致;本发明将上料单元、扫码单元和测试单元结合,减少工位,减少资源浪费;控制单元使得电芯上料全程采用机械自动化操作,减少人工操作,降低生产节拍,提高生产效率;且整体电芯上料系统操作灵活,夹取装置的数量以及夹取装置在滚筒上的装配方式可根据实际需求进行调整;另外,上料单元、扫码单元和测试单元可以分开单独使用,

也可以组合使用,适用范围广,可灵活适用于多种型号的锂电池。

48.本发明提供一种电芯上料系统,该电芯上料系统包括:上料单元和测试单元;上料单元包括机械臂200、滚筒300和夹取装置400,滚筒300连接于机械臂200上,滚筒300的周向设置有多个夹具平台301,每个夹具平台301上均设置有多个夹取装置400,夹取装置400用于取放电芯100,并通过旋转滚筒300来调节夹取装置400的位置;测试单元包括多个测试探针500,每个测试探针500对应安装于每个夹取装置400上,夹取装置400夹取电芯100时,测试探针500与电芯100的极柱相接触,测试探针500对电芯100进行测试。

49.具体的,机械臂200转移到装有电芯100的料框上方一定距离,滚筒300旋转以调整夹取装置400的角度,机械臂200下移一定距离,夹取装置400夹住电芯100,然后机械臂200上移;依次重复旋转滚筒300以调整剩余未夹取电芯100的夹取装置400的角度,机械臂200下移,夹取装置400夹住电芯100,机械臂200上移,直至所有的夹取装置400夹满电芯100;其中,滚筒300的筒体自身可以旋转并调整夹取装置400的角度,保证夹取装置400可以在正确的位置,正确的角度取放电芯100,但是关于滚筒300具体的结构,在此不做过分限制。

50.作为示例,电芯上料系统还包括控制单元,控制单元的输入端与测试探针500电性连接,测试探针500将电芯100测试数据实时传输至控制单元;控制单元的输出端与每个夹取装置400电性连接,控制单元根据电芯100测试数据处理结果进行控制夹取装置400的动作。

51.具体的,测试探针500将电芯100测试数据传输至控制单元中,控制单元将测试数据进行处理后,做出判断,判断电芯100是否合格,并发出判断信号,控制单元根据判断信号进行控制夹取装置400的动作,将测试合格电芯100放到后续设备,不合格电芯100夹住不放,将所有合格电芯100都放好之后,再将不合格电芯100放到不合格平台上,从而还实现了对电芯100合格的筛选。

52.另外,测试探针500与控制单元输入端的电性连接可以采用线束进行电性连接,方然,在其他实施例中也可以采用无线传输的方式进行数据传输,具体关于测试探针500与控制单元输入端的连接方式,在此不做过分限制;同样的,控制单元的输出端与夹取装置400的电性连接方式,在此也不做过分限制。

53.在实际应用中,控制单元为mes(制造执行)系统,mes系统可以实现监控底层设备的运行状态,采集设备、仪表的状态数据,经过分析、计算与处理,触发新的事件,从而方便、可靠地将控制系统与信息系统联系在一起,并将生产状况及时反馈给计划层;但具体关于控制单元包括哪些模块化的功能,在此不做过分限制,能够满足实际使用需求即可。

54.作为示例,电芯上料系统还包括扫码单元,扫码单元包括多个扫码摄像头600,每个扫码摄像头600对应安装于每个夹取装置400上,用于对所夹取的电芯100进行扫码。

55.作为示例,每个扫码摄像头600均与控制单元的输入端电性连接,扫码摄像头600将电芯100的扫码数据实时传输至控制单元中,控制单元根据扫码数据处理结果进行控制夹取装置400的动作。

56.具体的,扫码摄像头600与控制单元的输入端电性连接可以采用线束进行电性连接,方然,在其他实施例中也可以采用无线传输的方式进行数据传输,具体关于扫码摄像头600与控制单元的输入端的连接方式,在此不做过分限制。

57.作为示例,机械臂200包括水平移动部和竖直升降部,水平移动部驱动竖直升降部

沿水平方向往复运动,竖直升降部驱动滚筒300沿竖直方向往复运动。

58.具体的,机械臂200具有独特的操作灵活性,在工业装配、安全防爆灯领域均得以广泛应用,在本实施例中,机械臂200为主要的支撑结构,为整个上料系统提供运动与转移的支持,机械臂200至少包括水平移动部和竖直升降部,用于驱动滚筒300带动夹取装置400的位置移动,但关于机械臂200的具体结构,在此不做过分赘述,在实际应用中,能够满足使用要求即可。

59.作为示例,多个夹具平台301沿滚筒300的周向均匀设置。

60.具体的,参阅图1、图2所示,沿滚筒300的周向设置有四个夹具平台301,当然,在其他实施例中,也可以设置两个、三个、五个、六个等夹具平台301,关于夹具平台301的形状以及夹具平台301的具体数量,在此均不做过分限制。

61.作为示例,多个夹取装置400沿滚筒300轴向的方向依次装配于对应的夹具平台301上。

62.具体的,参阅图2所示,滚筒300的周向均匀设置有四个夹具平台301,每个夹具平台301上设置有两个夹取装置400,两个夹取装置400沿滚筒300轴向的方向依次装配于对应的夹具平台301上,且两个夹取装置400的装配方式一致;当然,在其他实施例中,一个夹具平台301上也可以装配1个、3个、4个、5个等夹取装置400,关于每个夹具平台301上设置的夹取装置400的具体数量,在此不做过分限制。

63.作为示例,多个夹取装置400沿垂直于滚筒300轴向的方向依次装配于对应的夹具平台301上。

64.具体的,在其他实施例中,夹具平台301上设置有两个夹取装置400,两个夹取装置400沿垂直于滚筒300轴向的方向装配于夹具平台301上,且两个夹取装置400的装配方式一致;当然,在其他实施例中,一个夹具平台301上也可以装配1个、3个、4个、5个等夹取装置400,具体关于每个夹具平台301上设置的夹取装置400的数量,在此不做过分限制。

65.作为示例,每组夹取装置400均包括底板401、两个夹爪403和驱动装置402,底板401可旋转的安装于夹具平台301上,两个夹爪403分别安装于底板401的下方,并与驱动装置402连接,驱动装置402驱动两个夹爪403相互远离或靠近。

66.具体的,当所有夹爪403夹满电芯100后,机械臂200带动夹取装置400转移至后续设备,同时,夹取装置400会根据对相应电芯100的扫码数据对电芯100的位置进行调整,通过滚筒300的旋转,调整好夹取装置400的位置,待放下电芯100前,通过旋转底板401,进而调整所要放下的电芯100的极性方向,提高电芯上料系统的灵活性;另外,驱动装置402驱动两个夹爪403相互远离或靠近,两个夹爪403相互远离时,实现取料的动作,两个夹爪403相互靠近时,实现夹持的动作,具体关于驱动装置402与两个夹爪403之间的连接方式,在此不做过分限制,能够满足实际使用需求即可。

67.作为示例,驱动装置402为气缸。

68.具体的,气缸是引导活塞在缸内进行直线往复运动的金属机件,通过气压传功将压缩空气的压力转换为机械能,使机构做直线往复运动;在本实施例中驱动装置402为气缸,以实现两个夹爪403能够沿直线往复伸出或缩回,当然,在其他实施例中,驱动装置402也可以为其他的构件,在此不做过分限制。

69.为了更好的理解本发明中的电芯上料系统,在本发明中还提供一种电芯上料方

法,具体包括以下步骤:

70.s1、提供上述的电芯上料系统;

71.s2、将装有电芯100的料框放置于上料平台上;

72.s3、机械臂200转移到料框上方,并距离料框上方有一定距离,旋转滚筒300,调节夹取装置400的角度;

73.s4、机械臂200下移一定距离,使夹取装置400的夹爪403夹取电芯100;

74.s5、机械臂200上移,同时扫码摄像头600对电芯100进行扫码,测试探针500与电芯100的极柱接触,测试电芯100是否合格;

75.s6、重复步骤s3、s4、s5,直至所有夹取装置400均夹满电芯100;

76.s7、机械臂200转移到后续设备,同时夹取装置400根据步骤s5中扫码摄像头600对电芯100的扫码结果对电芯100的位置进行调整,保证放置到后续设备时电芯100的摆放与实际需求一致;

77.s8、根据步骤s5中测试探针500对电芯100的测试结果,将测试合格的电芯100放到后续设备,测试不合格的电芯100夹住不放;

78.s9、所有测试合格的电芯100放置完之后,机械臂200转移到不合格平台,将不合格的电芯100放到不合格平台上(没有不合格的电芯100可以跳过该步骤)。

79.以上为采用电芯上料系统进行电芯上料的步骤流程,完成步骤s8之后,若有测试不合格的电芯100,继续步骤s9中的流程,若没有测试不合格的电芯100,完成步骤s8之后,机械臂200直接转移到上料平台的上方,重复上述电芯上料步骤,依次循环。

80.综上所述,本发明中的电芯上料系统包括上料单元、测试单元、扫码单元和控制单元,上料单元包括机械臂、滚筒和夹取装置,滚筒安装于机械臂上,机械臂用于在水平和竖直方向上调节滚筒的位置,夹取装置设置于滚筒周向的夹具平台上,通过滚筒的旋转可以调节夹取装置与所要取放电芯的位置关系;该电芯上料系统可以直接从料框中夹取电芯,且可根据实际需要一次性夹取2x(倍数)个电芯,同时扫码单元对电芯进行扫码,测试单元对电芯进行测试,将扫码以及测试数据传输至控制单元,将测试不合格的电芯筛选出来,同时,在电芯转运过程中可根据扫码单元的扫码结果对电芯进行调整,保证放置到后续设备时电芯的摆放与实际需求一致;本发明将上料单元、扫码单元和测试单元结合,减少工位,减少资源浪费;控制单元使得电芯上料全程采用机械自动化操作,减少人工操作,降低生产节拍,提高生产效率;且整体电芯上料系统操作灵活,夹取装置的数量以及夹取装置在滚筒上的装配方式可根据实际需求进行调整;另外,上料单元、扫码单元和测试单元可以分开单独使用,也可以组合使用,适用范围广,可灵活适用于多种型号的锂电池。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

81.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1