一种自动换卷设备的制作方法

1.本实用新型涉及涂布机设备技术领域,具体的是涉及一种自动换卷设备。

背景技术:

2.现有的不停机自动换卷设备,在其新料筒就位后,通常采用机械式锯齿形长条切刀来切断新料筒和第一过辊之间的基材例如薄膜。采用机械式锯齿形长条切刀切断基材,切断后的基材断口处会形成锯齿拉扯状,基材断口不美观、不平整,且靠近基材断口处的那一段基材的成分被破坏掉,降低了基材断口的品质,降低了合格率。

技术实现要素:

3.为了克服现有技术的不足,本实用新型提供一种自动换卷设备,切断后的基材断口比较美观平整,靠近基材断口处的那一段基材的成分不会被破坏,大大提升了基材断口的品质,提高了合格率。

4.本实用新型解决其技术问题所采用的技术方案是:

5.一种自动换卷设备,包括收卷机构和裁切机构,所述收卷机构包括新料筒、旧料筒以及设置在所述新料筒和旧料筒之间的第一过辊和第二过辊,所述裁切机构包括两个呈平行设置的大摆臂和裁切装置,所述裁切装置包括设置到所述两个大摆臂外侧的两个切刀气缸、切刀安装组件以及设置到所述切刀安装组件的热熔刀片,所述切刀安装组件设置在所述两个大摆臂之间,且切刀安装组件、热熔刀片位于所述新料筒和第一过辊之间,所述两个切刀气缸可驱动所述切刀安装组件相对两个大摆臂在第一位置和第二位置之间转动,从而通过切刀安装组件可带动所述热熔刀片在第一位置和第二位置之间移动,所述热熔刀片在第一位置时,热熔刀片与所述新料筒和第一过辊之间的基材不接触,所述热熔刀片在第二位置时,热熔刀片与所述新料筒和第一过辊之间的基材接触以实现将该基材切断。

6.作为优选的技术方案,所述热熔刀片为一合金件,热熔刀片通过耐高温型单芯电缆与接触式调压器电连接。

7.作为优选的技术方案,所述切刀安装组件包括分别与两个大摆臂的内侧相靠近的两个切刀直臂、切刀刀杆、切刀安装板、绝缘块和两个夹片;所述切刀刀杆设置到所述两个切刀直臂的前端之间,所述切刀安装板设置到所述切刀刀杆的前侧,所述绝缘块设置到所述切刀安装板前侧的下端,所述两个夹片设置到所述绝缘块的前侧,所述热熔刀片夹设在所述两个夹片之间且热熔刀片的下端凸出于所述两个夹片的下端,所述热熔刀片在第二位置时,热熔刀片的下端与所述新料筒和第一过辊之间的基材接触以实现将该基材切断。

8.作为优选的技术方案,所述裁切装置还包括设置到所述两个大摆臂外侧的两个齿轮传动装置,每个齿轮传动装置对应一个切刀气缸;所述两个齿轮传动装置分别包括驱动齿轮以及与所述驱动齿轮相啮合的从动齿轮,两个从动齿轮分别与所述两个切刀直臂的后端连接;所述两个切刀气缸可分别驱动两个驱动齿轮相对两个大摆臂在第一位置和第二位置之间转动,从而通过两个从动齿轮可分别带动两个切刀直臂相对两个大摆臂在第一位置

和第二位置之间转动,进而通过所述切刀刀杆、切刀安装板、绝缘块、两个夹片可带动所述热熔刀片在第一位置和第二位置之间移动。

9.作为优选的技术方案,所述裁切装置还包括u状的切刀防护罩,所述切刀刀杆、切刀安装板、绝缘块、两个夹片和热熔刀片均收容于所述切刀防护罩内。

10.作为优选的技术方案,所述绝缘块为陶瓷绝缘块。

11.作为优选的技术方案,所述裁切装置还包括两个齿轮防护罩,所述两个齿轮传动装置分别收容于两个齿轮防护罩内。

12.作为优选的技术方案,所述裁切机构还包括设置到所述两个大摆臂之间的被动过辊,所述被动过辊位于所述切刀安装组件和第一过辊之间,用于顶压所述新料筒和第一过辊之间的基材。

13.作为优选的技术方案,所述裁切机构还包括压辊装置,所述压辊装置包括位于所述两个大摆臂之间的压辊、设置到所述两个大摆臂之间的横梁、两个压辊摆臂以及两个压辊气缸;所述两个压辊摆臂分别靠近两个大摆臂的内侧,两个压辊摆臂的后端分别与所述压辊的两端连接,两个压辊摆臂的前端分别套设到所述横梁的两端并分别与所述两个压辊气缸连接;所述两个压辊气缸可分别驱动两个压辊摆臂在第一位置和第二位置之间围绕所述横梁转动,从而通过两个压辊摆臂可带动压辊在第一位置和第二位置之间移动;所述压辊在第一位置时,压辊与所述新料筒不接触,所述压辊在第二位置时,压辊与新料筒接触以实现将基材压到新料筒。

14.本实用新型的有益效果是:本实用新型通过采用热熔刀片切断基材,且热熔刀片由切刀气缸驱动,切断速度快,且切断后的基材断口比较美观平整,靠近基材断口处的那一段基材的成分不会被破坏,大大提升了基材断口的品质,提高了合格率。

附图说明

15.下面结合附图和实施例对本实用新型进一步说明。

16.图1是本实用新型一实施例提供的一种自动换卷设备的结构示意图;

17.图2是图1所示自动换卷设备的剖视示意图;

18.图3是图2所示f处的局部放大图;

19.图4是图1所示自动换卷设备的收卷机构的结构示意图;

20.图5是图1所示自动换卷设备的裁切机构的结构示意图;

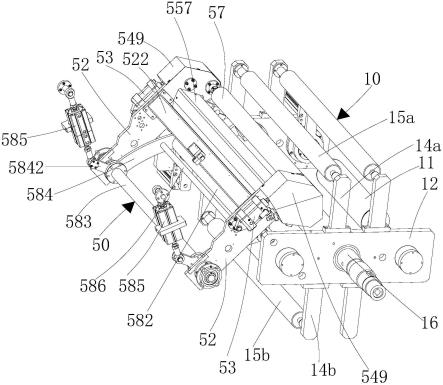

21.图6是图5所示裁切机构去掉切刀防护罩、两个齿轮防护罩以及切刀横梁后的结构示意图;

22.图7是图5所示裁切机构的裁切装置的结构示意图;

23.图8是图7所示g处的局部放大图;

24.图9是图5所示裁切机构的压辊装置的结构示意图。

具体实施方式

25.以下将结合实施例和附图对本实用新型的构思、具体结构及产生的技术效果进行清楚、完整地描述,以充分地理解本实用新型的目的、特征和效果。显然,所描述的实施例只是本实用新型的一部分实施例,而不是全部实施例,基于本实用新型的实施例,本领域的技

术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本实用新型保护的范围。另外,专利中涉及到的所有联接/连接关系,并非单指构件直接相接,而是指可根据具体实施情况,通过添加或减少联接辅件,来组成更优的联接结构。本实用新型创造中的各个技术特征,在不互相矛盾冲突的前提下可以交互组合。

26.请参照图1和图2,本实用新型一实施例提供的一种自动换卷设备,包括收卷机构10和裁切机构50。

27.结合图4所示,收卷机构10包括两个呈左右平行设置的翻转板12、旧料筒11、新料筒13、第一过辊15a和第二过辊15b。旧料筒11为完成收卷的料筒,新料筒13为没有进行收卷的料筒。新料筒13和旧料筒11分别设置到两个翻转板12之间并分别位于两个翻转板12的两端。新料筒13和旧料筒11呈前后平行设置,并分别由驱动装置例如电机等驱动而能够进行转动。两个翻转板12贯穿设置有定位横梁16,定位横梁16的两端用于可转动地安装到机架,通过驱动装置例如电机等可驱动定位横梁16进行前后转动,从而通过横梁16可带动两个翻转板12进行前后转动,两个翻转板12的前后转动可使新料筒13和旧料筒11的位置进行切换,例如当旧料筒11收卷完成后,通过两个翻转板12向后转动从而可使新料筒13切换到旧料筒11的位置,如图1、2和4所示,在切换的过程中,基材300(见图2)在旧料筒11的作用下会被拉长,这样在新料筒13就位后,基材300会经过新料筒13,如图2所示,从而通过新料筒13可进行持续收卷。第一过辊15a、第二过辊15b设置在新料筒13和旧料筒11之间,具体的,第一过辊15a的两端分别设置到两个第一支撑板14a的相靠近的一侧,两个第一支撑板14a分别设置到两个翻转板12的第一端,第二过辊15b的两端分别设置到两个第二支撑板14b的相靠近的一侧,两个第二支撑板14b分别设置到两个翻转板12的第二端。优选地、第一过辊15a、第二过辊15b的数量分别为两个,两个第一过辊15a、两个第二过辊15b均呈前后平行设置,对应的,第一支撑板14a的数量为四个,第二支撑板14b的数量为四个。

28.在新料筒13就位后,如图2所示,通过第一过辊15a可顶压新料筒13和旧料筒11之间的基材300,通过裁切机构50可实现对新料筒13和第一过辊15a之间的基材300进行切断,以使新料筒13能够进行持续收卷。

29.结合图3、图5至图8所示,裁切机构50包括两个呈左右平行设置的呈“7”字型的大摆臂52和裁切装置。裁切装置包括设置到两个大摆臂52外侧(外侧即两个大摆臂52相远离的一侧)的两个切刀气缸53、切刀安装组件55以及设置到切刀安装组件55的热熔刀片56。两个大摆臂52分别用于安装到机架。如图2和图3所示,两个大摆臂52相对两个翻转板12呈倾斜设置,两个大摆臂52的后端分别伸入到新料筒13和第一过辊15a之间,两个大摆臂52的前端分别位于新料筒13的前方。切刀安装组件55设置到两个大摆臂52的后端之间,且切刀安装组件55、热熔刀片56位于新料筒13和第一过辊15a之间,两个切刀气缸53可驱动切刀安装组件55相对两个大摆臂52在第一位置和第二位置之间进行前后转动,从而通过切刀安装组件55可带动热熔刀片56在第一位置和第二位置之间进行移动,热熔刀片56在第一位置时,如图2所示,热熔刀片56与新料筒13和第一过辊15a之间的基材300不接触,热熔刀片56在第二位置时,热熔刀片56与新料筒13和第一过辊15a之间的基材300接触以实现将该基材300切断。本实用新型通过采用热熔刀片56切断基材300,且热熔刀片56由切刀气缸53驱动,切断速度快,且切断后的基材断口比较美观平整,靠近基材断口处的那一段基材300的成分不会被破坏,大大提升了基材断口的品质,提高了合格率。

30.本实施例中,切刀安装组件55包括分别与两个大摆臂52的内侧(内侧即两个大摆臂的52相靠近的一侧)的后端相靠近的两个切刀直臂552、切刀刀杆553、切刀安装板554、绝缘块555和两个夹片556。切刀刀杆553设置到两个切刀直臂552的前端之间,切刀安装板554设置到切刀刀杆553的前侧,绝缘块555设置到切刀安装板554前侧的下端,两个夹片556设置到绝缘块555的前侧,热熔刀片56夹设在两个夹片556之间且热熔刀片56的下端凸出于两个夹片556的下端。热熔刀片56在第一位置时,热熔刀片56与新料筒13和第一过辊15a之间的基材300基本平行,如图2所示,热熔刀片56在第二位置时,热熔刀片56的下端与新料筒13和第一过辊15a之间的基材300接触以实现将该基材300切断。

31.裁切装置还包括设置到两个大摆臂52外侧的后端的两个齿轮传动装置,如图6所示,每个齿轮传动装置对应一个切刀气缸53。两个齿轮传动装置分别包括扇形驱动齿轮542以及与驱动齿轮542相啮合的圆形从动齿轮544,两个从动齿轮544分别与两个切刀直臂552的后端连接。两个切刀气缸53可分别驱动两个驱动齿轮542相对两个大摆臂52在第一位置和第二位置之间进行前后转动,从而通过两个从动齿轮544可分别带动两个切刀直臂552相对两个大摆臂52在第一位置和第二位置之间进行前后转动,进而通过切刀刀杆553、切刀安装板554、绝缘块555、两个夹片556可带动热熔刀片56在第一位置和第二位置之间进行移动。在实际应用时,当要将新料筒13和第一过辊15a之间的基材300切断时,两个切刀气缸53分别驱动两个驱动齿轮542沿顺时针方向即向前转动到第二位置,两个从动齿轮544可在两个驱动齿轮542的驱动下沿逆时针方向转动,从而通过两个从动齿轮544可分别带动两个切刀直臂552沿逆时针方向即向后转动到第二位置,进而通过切刀刀杆553、切刀安装板554、绝缘块555、两个夹片556可带动热熔刀片56移动到第二位置,如此通过热熔刀片56即可实现将新料筒13和第一过辊15a之间的基材300切断。

32.本实施例中,如图6、7所示,两个驱动齿轮542的安装端分别套设到两个第一连接轴546的一端,两个第一连接轴546的另一端分别安装到两个大摆臂52的外侧,两个驱动齿轮542可相对两个第一连接轴546转动。两个驱动齿轮542的安装端端部分别设有两个固定轴547,两个固定轴547的远离对应的驱动齿轮542的一端分别与两个切刀气缸53连接。通过两个切刀气缸53的伸缩,从而通过两个固定轴547可带动两个驱动齿轮542在第一位置和第二位置之间围绕第一连接轴546进行前后转动。两个驱动齿轮542的啮合端分别与两个从动齿轮544啮合。两个从动齿轮544分别通过两个第二连接轴548与两个切刀直臂552的后端连接,两个第二连接轴548分别可转动地安装到两个大摆臂52的两个安装孔中,两个切刀直臂552可在两个从动齿轮544的带动下在第一位置和第二位置之间围绕两个第二连接轴548进行前后转动。

33.优选地,裁切装置还包括有u状的切刀防护罩557,切刀刀杆553、切刀安装板554、绝缘块555、两个夹片556和热熔刀片56均收容于切刀防护罩557内,以对切刀安装板554、绝缘块555、两个夹片556和热熔刀片56起到保护作用。切刀防护罩557固定到切刀刀杆553的顶端。

34.优选地,裁切装置还包括两个齿轮防护罩549,两个齿轮传动装置分别收容于两个齿轮防护罩549内,以对两个驱动齿轮542和两个从动齿轮544起到保护作用。两个齿轮防护罩549分别固定到两个大摆臂52的外侧。

35.本实施例中,热熔刀片56为一合金件,例如镍铬合金件,可以理解地,热熔刀片56

也可以是其他材质的合金件。热熔刀片56通过耐高温型单芯电缆与接触式调压器电连接,接触式调压器用于通过中间继电器、接触器与plc控制器电连接。在实际应用时,通过plc控制器输出启动信号到接触器,接触器接收到信号后传递给中间继电器,中间继电器接收到信号后启动接触式调压器工作,接触式调压器向热熔刀片56输出电流,从而使热熔刀片56通电短路以发热,从而通过热熔刀片56可实现将与其接触的基材300热熔切断,即可实现将新料筒13和第一过辊15a之间的基材300切断。

36.本实施例中,绝缘块555优选为陶瓷绝缘块,陶瓷绝缘块的材质为陶瓷复合材料,具有绝缘和耐高温的作用,不易被热熔刀片56熔化。夹片556的材质优选与热熔刀片56的材质一致。

37.优选地,两个夹片556、绝缘块555和切刀安装板554三者通过陶瓷螺丝固定在一起。陶瓷螺丝起到绝缘和耐高温的作用,不易被热熔刀片56熔化。

38.进一步地,裁切机构50还包括设置到两个大摆臂52之间的被动过辊57,被动过辊57位于切刀安装组件55和第一过辊15a之间,如图2所示,被动过辊57靠近两个大摆臂52后端的顶部,被动过辊57用于顶压新料筒13和第一过辊15a之间的基材300,以进一步增加基材300的张力,便于热熔刀片56切断新料筒13和第一过辊15a之间的基材300,以防基材300松弛,进一步提高了基材300端口的品质。

39.进一步地,裁切机构50还包括设置到两个大摆臂52之间的切刀横梁522,切刀横梁522靠近两个大摆臂52的中部,切刀横梁522用于对两个大摆臂52进行支撑。

40.进一步地,裁切机构50还包括压辊装置。结合图9所示,压辊装置包括位于两个大摆臂52之间的压辊582、设置到两个大摆臂52的前端之间的横梁583、两个压辊摆臂584以及两个压辊气缸585。压辊582位于横梁583的后方,两个压辊摆臂584分别靠近两个大摆臂52的内侧,两个压辊摆臂584的后端分别与压辊582的两端连接,两个压辊摆臂582的前端分别套设到横梁583的两端并分别与两个压辊气缸585连接,两个压辊气缸585可分别驱动两个压辊摆臂584在第一位置和第二位置之间围绕横梁583进行前后转动,从而通过两个压辊摆臂584可带动压辊582在第一位置和第二位置之间进行移动。压辊582在第一位置时,压辊582与新料筒13不接触,压辊582在第二位置时,压辊582与新料筒13接触以实现将基材300压到新料筒13,如图2所示。

41.本实施例中,两个压辊摆臂584的前端分别形成有连接部5842,两个压辊摆臂584的连接部5842分别与两个压辊气缸585连接。通过两个压辊气缸585的伸缩,从而通过两个连接部5842可分别驱动两个压辊摆臂584在第一位置和第二位置之间围绕横梁583进行前后转动。

42.本实施例中,两个压辊摆臂584之间设有支撑轴586,以对两个压辊摆臂584进行支撑。

43.本实用新型的工作原理为:在收卷机构10的旧料筒11完成收卷并且新料筒13切换到旧料筒11的位置之后,如图2所示,此时通过被动过辊57可顶压新料筒13和第一过辊15a之间的基材300,以增加基材300的张紧力,然后通过两个压辊气缸585分别驱动两个压辊摆臂584向后转动到第二位置,从而通过两个压辊摆臂584可带动压辊582移动到第二位置,如图2所示,此时通过压辊582可将基材300压到新料筒13上,新料筒13上可粘贴双面胶,这样通过压辊582将基材300压到新料筒13后,基材300就会粘贴到新料筒13上;然后通过两个切

刀气缸53驱动切刀安装组件55向后转动到第二位置,从而通过切刀安装组件55可带动热熔刀片56移动到第二位置,此时热熔刀片56的下端与新料筒13和第一过辊15a之间的基材300接触,通过控制接触式调压器向热熔刀片56输出电流以使热熔刀片56发热,从而实现将新料筒13和第一过辊15a之间的基材300切断,在将基材300切断后,裁切机构50回位,即通过控制接触式调压器停止向热熔刀片56发热以使热熔刀片56停止发热,从而可实现控制能耗,通过两个切刀气缸53驱动切刀安装组件55向前转动到第一位置,从而通过切刀安装组件55带动热熔刀片56回到第一位置,通过两个压辊气缸585驱动两个压辊摆臂584向前转动到第一位置,从而通过两个压辊摆臂584带动压辊582回到第一位置,此时通过新料筒13即可进行持续收卷。

44.以上是对本实用新型的较佳实施进行了具体说明,但本实用新型创造并不限于所述实施例,熟悉本领域的技术人员在不违背本实用新型精神的前提下还可做出种种的等同变形或替换,这些等同的变形或替换均包含在本技术权利要求所限定的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1