立井提升机摇台液压缓冲装置的制作方法

1.本实用新型涉及煤矿井筒装备技术领域,具体涉及立井提升机摇台液压缓冲装置。

背景技术:

2.煤矿立井使用的提升机,在日常工作时抬起和下放次数频繁,在使用中下放摇台与罐笼搭接时刚性冲击力较大,连接装置和固定件冲击次数较多时容易松动,无法保证摇台托罐及稳罐的作用。因此为了避免这种情况的出现需要使用到液压缓冲装置,当前使用的缓冲装置主要结构多以缓冲液压缸为主,但安装缓冲液压缸时需要考虑较多的实际情况,具体情况有:摇台下方用于缓冲液压缸缓冲的高度距离有限,很多大压力的缓冲液压缸高度过高无法使用,但换取小压力的缓冲液压缸时又无法提供足够大的液压压力,同时很多缓冲装置的液压缸在损坏时不易更换,为后续维修带来了极大的不便。

技术实现要素:

3.本实用新型的目的在于:为解决摇台下方用于缓冲液压缸缓冲的高度距离有限,很多大压力的缓冲液压缸高度过高无法使用,但换取小压力的缓冲液压缸时又无法提供足够大的液压压力以及很多缓冲装置的缓冲液压缸在损坏时不易更换的问题,本实用新型提供了立井提升机摇台液压缓冲装置。

4.本实用新型为了实现上述目的具体采用以下技术方案:

5.立井提升机摇台液压缓冲装置,包括安装在摇台下方的底座板,其特征在于,所述底座板上呈矩阵式拆卸安装有多个液压缓冲缸,所述液压缓冲缸包括竖直向设置且与所述底座板拆卸式安装的主缸体和与所述主缸体连通且水平向设置的延伸缸体,所述延伸缸体用于为主缸体增加液压力,还包括拆卸式安装在所述主缸体上方的缓冲板。

6.进一步地,所述主缸体包括用于盛装液压油的主缸罐和滑动设置在所述主缸罐内的主活塞,所述主活塞位于所述主缸罐内部一侧固定连接有第一弹簧,所述第一弹簧远离所述主活塞的端部抵触在所述主缸罐的内底侧,还包括固定在所述主活塞远离所述第一弹簧一侧的活塞杆,所述活塞杆的末端与所述缓冲板拆卸式连接。

7.进一步地,所述延伸缸体包括端部与所述主缸罐外壁固定连接的副缸罐和滑动设置在所述副缸罐内的副活塞,所述副活塞位于所述副缸罐内部的一侧固定连接有第二弹簧,所述副缸罐固定在所述主缸罐高度向的顶部外侧且远离所述主缸罐的一端连通设置有油压管,所述油压管的另一端与所述主缸罐的高度向底部连通。

8.进一步地,所述底座板上呈矩阵式开设有多个矩形凹槽,所述主缸罐远离所述活塞杆的一端焊接固定有嵌设在所述矩形凹槽内的矩形板,所述矩形板沿其厚度向设置有两个紧固在所述矩形凹槽底壁处的内六角螺栓。

9.进一步地,所述活塞杆的末端构造有螺纹孔,所述缓冲板的厚度向设置有螺纹连接在所述螺纹孔内的螺丝,所述缓冲板远离所述活塞杆的一侧表面贴附有橡胶垫。

10.进一步地,所述底座板的四角均构造有虎口部,所述虎口部开设有螺栓过孔。

11.本实用新型的有益效果如下:

12.本实用新型通过延伸缸体增加主缸体的缓冲液压力,使得用于缓冲的液压压力相较于小型缓冲缸液压具有较大的液压力,相较于较大的缓冲液压缸具有较短的高度,如此兼备的两种性能可以解决实际问题中的摇台下方用于缓冲液压缸缓冲的高度距离有限,很多大压力的缓冲液压缸高度过高无法使用,但换取小压力的缓冲液压缸时又无法提供足够大的液压压力的难题,同时将主缸体与底座板及缓冲板拆通过可拆卸式的安装进行连接,使得其中某一个缓冲液压缸损坏时可以迅速更换解决。

附图说明

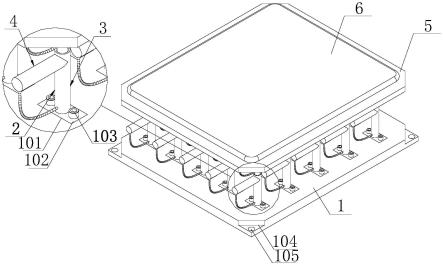

13.图1是本实用新型立体结构示意图;

14.图2是本实用新型俯视图;

15.图3是本实用新型图2中a-a向剖视图;

16.附图标记:1、底座板;101、矩形凹槽;102、矩形板;103、内六角螺栓;104、虎口部;105、螺栓过孔;2、液压缓冲缸;3、主缸体;301、主缸罐;302、主活塞;303、第一弹簧;304、活塞杆;305、螺纹孔;4、延伸缸体;401、副缸罐;402、副活塞;403、第二弹簧;404、油压管;5、缓冲板;6、橡胶垫。

具体实施方式

17.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

18.如图1、图3所示,立井提升机摇台液压缓冲装置,包括安装在摇台下方的底座板1,底座板1上呈矩阵式拆卸安装有多个液压缓冲缸2,液压缓冲缸2包括竖直向设置且与底座板1拆卸式安装的主缸体3和与主缸体3连通且水平向设置的延伸缸体4,延伸缸体4用于为主缸体3增加液压力,还包括拆卸式安装在主缸体3上方的缓冲板5,在一些实施例中:通过延伸缸体4增加主缸体3的缓冲液压力,使得用于缓冲的液压压力相较于小型缓冲缸液压具有较大的液压力,相较于较大的缓冲液压缸具有较短的高度,如此兼备的两种性能可以解决实际问题中的摇台下方用于缓冲液压缸缓冲的高度距离有限,很多大压力的缓冲液压缸高度过高无法使用,但换取小压力的缓冲液压缸时又无法提供足够大的液压压力的难题,同时将主缸体3与底座板1及缓冲板5拆通过可拆卸式的安装进行连接,使得其中某一个缓冲液压缸损坏时可以迅速更换解决。

19.如图1、图2、图3所示,具体的,主缸体3包括用于盛装液压油的主缸罐301和滑动设置在主缸罐301内的主活塞302,主活塞302位于主缸罐301内部一侧固定连接有第一弹簧303,第一弹簧303远离主活塞302的端部抵触在主缸罐301的内底侧,还包括固定在主活塞302远离第一弹簧303一侧的活塞杆304,活塞杆304的末端与缓冲板5拆卸式连接。

20.如图1、图2、图3所示,具体的,延伸缸体4包括端部与主缸罐301外壁固定连接的副缸罐401和滑动设置在副缸罐401内的副活塞402,副活塞402位于副缸罐401内部的一侧固定连接有第二弹簧403,副缸罐401固定在主缸罐301高度向的顶部外侧且远离主缸罐301的一端连通设置有油压管404,油压管404的另一端与主缸罐301的高度向底部连通,在液压缓

冲缸2工作时,其具体的工作原理如下,如图3所示,当缓冲板5将压力传递给活塞杆304时,活塞杆304带动主活塞302向着压缩第一弹簧303的方向运动,此时位于主缸罐301内的液压油会沿着油压管404到达副缸罐401,并推动副缸罐401内的副活塞402沿着压缩第二弹簧403的方向运动,如此设计,使得主活塞302在运动时除了需要克服第一弹簧303的弹力,还需要克服第二弹簧403的弹力,同时液压油从主缸罐301进入副缸罐401的时候,经过油压管404时流通截面变小,还需要克服液压油的压力,故增大了主缸体3的缓冲液压力,同时因副缸罐401为水平设置,具体参考图3,这样不会增加主缸罐301的高度,进而适应摇台下方有限的缓冲高度。

21.如图1所示,在一些实施例中,底座板1上呈矩阵式开设有多个矩形凹槽101,主缸罐301远离活塞杆304的一端焊接固定有嵌设在矩形凹槽101内的矩形板102,矩形板102沿其厚度向设置有两个紧固在矩形凹槽101底壁处的内六角螺栓103,在主缸罐301底部焊接矩形板102,可以用于在更换时嵌入矩形凹槽101内,在嵌入矩形凹槽101后将内六角螺栓103穿过矩形板102,然后使得内六角螺栓103的螺纹旋入矩形凹槽101的底壁处,并且更换时,只需旋下内六角螺栓103然后将矩形板102从矩形凹槽101中抽出即可完成拆卸,十分的简单方便。

22.如图3所示,在一些实施例中,活塞杆304的末端构造有螺纹孔305,缓冲板5的厚度向设置有螺纹连接在螺纹孔305内的螺丝,缓冲板5远离活塞杆304的一侧表面贴附有橡胶垫6,首先需要解释的是,这里的螺丝在固定安装时为沉头式安装,进而避免杯头突出缓冲板5上表面,导致橡胶垫6无法贴附,同时橡胶垫6可以避免直接的刚性接触导致缓冲板5的使用寿命降低。

23.如图1所示,在一些实施例中,底座板1的四角均构造有虎口部104,虎口部104开设有螺栓过孔105,在将底座板1安装在摇台下方处时,可以将螺栓穿过螺栓过孔105进而将底座板1紧固在摇台下方的地面上。

24.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1