一种轨道吊车的制作方法

1.本技术涉及矿用设备技术领域,尤其涉及一种轨道吊车。

背景技术:

2.煤矿综合机械化综采运输移变列车区域设备布置较多,随着工作面的不断推进,需要定期进行回撤、铺设轨道,一直以来,这个工作都需要多人共同作业,将轨道抬上输送带,然后再用输送带将轨道搬迁至下一地点,劳动强度大,安全隐患多,每次搬运轨道,至少需要8个人同时作业,每次至少搬运30节轨道。目前这种搬运方法作业人员多、工作效率低且安全隐患大。

技术实现要素:

3.本技术的目的在于克服现有技术中人工搬运轨道效率和安全性低的不足,提供一种用于轨道搬运的轨道吊车。

4.本技术的技术方案提供一种轨道吊车,包括沿轨道行走的车体、悬吊组件、以及用于控制所述车体和所述悬吊组件的液压系统,所述悬吊组件和所述液压系统安装在所述车体上;

5.所述悬吊组件包括立柱和横梁;

6.所述立柱竖直安装在所述车体上,所述横梁的一端铰接在所述立柱的上端,所述横梁的另一端设置有用于悬吊轨道的吊环;

7.所述液压系统包括用于推动所述横梁相对于所述立柱转动的升降油缸,所述升降油缸连接在所述立柱和所述横梁之间。

8.进一步地,所述立柱可转动地安装在所述车体上,所述液压系统还包括用于控制所述立柱绕其轴线转动的旋转油缸。

9.进一步地,所述立柱的转动角度至少有90

°

;

10.所述立柱位于第一角度时,所述横梁的轴向沿所述车体的长度方向设置,所述立柱转动90

°

至第二角度时,所述横梁的轴向沿所述车体的宽度方向设置。

11.进一步地,所述车体包括车座和安装在所述车座上的车轮,所述液压系统包括用于驱动所述车轮转动的行走马达和用于限制所述车轮转动的卡紧油缸。

12.进一步地,所述液压系统还包括油箱、进油油路、回油油路和控制阀组;

13.所述进油油路连接在所述油箱的出油口,所述回油油路连接在所述油箱的回油口,所述升降油缸、所述旋转油缸、所述行走马达、所述卡紧油缸均通过所述控制阀组与所述进油油路和所述回油油路连接。

14.进一步地,所述进油油路包括电机、油泵、单向阀、压力表、截止阀和溢流阀;

15.所述油泵、所述单向阀、所述压力表和所述截止阀依次连接在所述出油口,所述电机与所述油泵电连接,所述溢流阀与所述单向阀连接;

16.所述出油油路包括连接在所述回油口的过滤器。

17.进一步地,所述液压系统还包括升降操作阀和升降液控单向阀;

18.所述升降油缸通过所述升降操作阀和所述升降液控单向阀与所述进油油路和所述回油油路连接。

19.进一步地,所述液压系统还包括旋转操作阀和旋转液控单向阀;

20.所述旋转油缸通过所述旋转操作阀和所述旋转液控单向阀与所述进油油路和所述回油油路连接。

21.进一步地,所述液压系统还包括马达操作阀和马达液控单向阀;

22.所述行走马达通过所述马达操作阀和所述马达液控单向阀与所述进油油路和所述回油油路连接。

23.进一步地,所述液压系统还包括卡紧操作阀和卡紧液控单向阀;

24.所述卡紧油缸通过所述卡紧操作阀和所述卡紧液控单向阀与所述进油油路和所述回油油路连接。

25.采用上述技术方案后,具有如下有益效果:

26.通过升降油缸驱动横梁相对于立柱转动直至吊环下降至最低点,将轨道悬吊在吊环上后控横梁回转,吊起轨道并转运至输送带上,并且随着轨道的搬运,车体逐渐沿轨道行走,轨道吊车能够跟随工作面一起推进,不需对轨道吊车进行搬运。

附图说明

27.参见附图,本技术的公开内容将变得更易理解。应当理解:这些附图仅仅用于说明的目的,而并非意在对本技术的保护范围构成限制。图中:

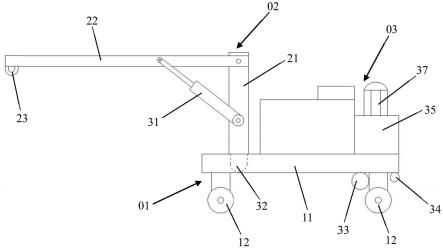

28.图1是本技术一实施例中轨道吊车的结构示意图;

29.图2是本技术一实施例中液压系统的结构示意图。

30.附图标记对照表:

31.车体01:车座11、车轮12;

32.悬吊组件02:立柱21、横梁22、吊环23;

33.液压系统03:升降油缸31、旋转油缸32、行走马达33、卡紧油缸34、油箱35、电机36、油泵37、单向阀38、压力表39、截止阀310、溢流阀311、过滤器312、升降操作阀313、升降液控单向阀314、旋转操作阀315、旋转液控单向阀316、马达操作阀317、马达液控单向阀318、卡紧操作阀319、卡紧液控单向阀320。

具体实施方式

34.下面结合附图来进一步说明本技术的具体实施方式。

35.容易理解,根据本技术的技术方案,在不变更本技术实质精神下,本领域的一般技术人员可相互替换的多种结构方式以及实现方式。因此,以下具体实施方式以及附图仅是对本技术的技术方案的示例性说明,而不应当视为本技术的全部或视为对申请技术方案的限定或限制。

36.在本说明书中提到或者可能提到的上、下、左、右、前、后、正面、背面、顶部、底部等方位用语是相对于各附图中所示的构造进行定义的,它们是相对的概念,因此有可能会根据其所处不同位置、不同使用状态而进行相应地变化。所以,也不应当将这些或者其他的方

位用语解释为限制性用语。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

37.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连接”、“相连”应做广义理解,例如,可以是固定连接,也可以可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个组件内部的连通。对于本领域的普通技术人员而言,可以视具体情况理解上述属于在本技术中的具体含义。

38.本技术实施例中的轨道吊车,如图1、2所示,包括沿轨道行走的车体01、悬吊组件02、以及用于控制车体01和悬吊组件02的液压系统03,悬吊组件02和液压系统03安装在车体01上;

39.悬吊组件02包括立柱21和横梁22;

40.立柱21竖直安装在车体01上,横梁22的一端铰接在立柱21的上端,横梁22的另一端设置有用于悬吊轨道的吊环23;

41.液压系统03包括用于推动横梁22相对于立柱21转动的升降油缸31,升降油缸31连接在立柱21和横梁22之间。

42.具体来说,立柱21由10号工字钢加工而成,长度为1米;横梁22由10号工字钢加工而成,长度为2米;立柱21和横梁22之间通过销轴铰接,横梁22绕销轴转动。

43.升降油缸31为伸缩油缸,较佳地,选择杆径35mm,行程206mm的伸缩油缸。其两端分别铰接在立柱21和横梁22上,升降油缸31伸出时,推动横梁22向上旋转,吊环23向上升起;当升降油缸31缩回时,推动横梁22向下旋转,吊环23向下下降。

44.进行轨道搬运时,首先控制升降油缸31缩回,使吊环23下降至最低点,将轨道绑定在吊环23上,之后控制升降油缸31伸出,将轨道吊起并搬运至输送带上。

45.车体01在轨道上倒退行走,当车体01停在倒数第二条轨道上时,对最后一条轨道进行搬运,之后后退行驶至下一条轨道继续进行轨道搬运。

46.使用本技术实施例中的轨道吊车进行轨道搬运,所需搬运人手较少,搬运效率高,并且轨道吊车一边搬运一边沿工作面推进方向运动,能欧配合工作面推进进行轨道搬运,不需另外搬运轨道吊车。

47.在其中一个实施例中,立柱21可转动地安装在车体01上,液压系统03还包括用于控制立柱21绕其轴线转动的旋转油缸32。

48.本实施例中,车体01上设置有立柱安装座,立柱21的下端安装在立柱安装座中,在旋转油缸32的驱动下能够绕立柱21的轴线转动。

49.具体来说,立柱21的转动角度至少有90

°

;

50.立柱21位于第一角度时,横梁22的轴向沿车体01的长度方向设置,立柱21转动90

°

至第二角度时,横梁22的轴向沿车体01的宽度方向设置。

51.立柱21在第一角度时,控制横梁22向下旋转并绑定轨道,然后控制横梁22向上旋转吊起轨道,再控制立柱21转动至第二角度,将轨道搬运至输送带上方后,控制横梁22向下将轨道卸下落雨输送带上,最后控制横梁22回转和立柱21回转,便于继续进行轨道搬运。

52.在其中一个实施例中,车体01包括车座11和安装在车座11上的车轮12,液压系统包括用于驱动车轮12转动的行走马达33和用于限制车轮12转动的卡紧油缸34。

53.具体来说,车体01使用160mm槽钢加工,长1.4m,高1.4m,宽1.2m。车体安装有前、后两组车轮12,轮间距1.2m,两组车轮12卡在轨道上,能够沿着轨道滚动,从而驱动车体01运动。

54.行走马达33通过链传动和后组的车轮12传动连接,用于驱动车轮12转动。后组的车轮12后方还安装有卡轨装置,卡紧油缸34和卡轨装置连接,用于控制卡轨装置卡在车轮12和轨道之间,限制车轮12的转动。

55.在其中一个实施例中,如图2所示,液压系统03还包括油箱35、进油油路、回油油路和控制阀组;

56.进油油路连接在油箱35的出油口,回油油路连接在油箱35的回油口,升降油缸31、旋转油缸32、行走马达33、卡紧油缸34均通过控制阀组与进油油路和回油油路连接。

57.具体来说,进油油路包括电机36、油泵37、单向阀38、压力表39、截止阀310和溢流阀311;

58.油泵37、单向阀38、压力表39和截止阀310依次连接在油箱35的出油口,电机36与油泵37电连接,溢流阀311与单向阀38连接。油泵36在电机36的驱动下从油箱35中抽取油液;单向阀38用于限制油液的流向,防止油液从出油口回流至油箱35;压力表39用于显示进油油路中的油压,截止阀310用于调节油液的流量,溢流阀311对油路起到安全保护的作用。

59.出油油路包括连接在油箱25的回油口的过滤器312,用于对回油进行过滤,防止回油中的杂质流入油箱,影响油泵37的正常使用。

60.进一步地,液压系统03还包括升降操作阀313和升降液控单向阀314;

61.升降油缸311通过升降操作阀313和升降液控单向阀314与进油油路和回油油路连接。

62.具体来说,升降操作阀313为电磁换向阀,工作人员通过操作升降操作阀313控制油液在升降油缸31中的流向,从而控制升降油缸31的伸缩。

63.进一步地,液压系统还包括旋转操作阀315和旋转液控单向阀316;

64.旋转油缸32通过旋转操作阀315和旋转液控单向阀316与进油油路和回油油路连接。

65.具体来说,旋转操作阀315为电磁换向阀,工作人员通过操作旋转操作阀315控制油液在旋转油缸32中的流向,从而控制旋转油缸32的转向。

66.进一步地,液压系统还包括马达操作阀317和马达液控单向阀318;

67.行走马达33通过马达操作阀317和马达液控单向阀318与进油油路和回油油路连接。

68.具体来说,马达操作阀317为电磁换向阀,工作人员通过操作马达操作阀317控制油液在行走马达33中的流向,从而控制行走马达33的启停。

69.进一步地,液压系统还包括卡紧操作阀319和卡紧液控单向阀320;

70.卡紧油缸34通过卡紧操作阀319和卡紧液控单向阀320与进油油路和回油油路连接。

71.具体来说,卡紧操作阀319为电磁换向阀,工作人员通过操作卡紧操作阀319控制油液在卡紧油缸34中的流向,从而控制卡紧油缸34的作动。

72.本实施例中的轨道吊车,轨道吊车停止在倒数第二条轨道上时,工作人员首先操

作升降操作阀313控制横梁22下降,工作人员将轨道绑定在吊环23上之后,操作升降操作阀313控制横梁22上升,并操作旋转操作阀315控制立柱21转动90

°

,再次操作升降操作阀313控制横梁22下降,将轨道卸在输送带上之后,操作升降操作阀313控制横梁上升后再操作旋转操作阀315使立柱21回转;然后操作卡紧操作阀319控制卡紧油缸34缩回,解除对车轮12的限制,再操作马达操作阀317控制行走马达33后退至下一条轨道上,之后操作卡紧操作阀319控制卡紧油缸34伸出将车轮12卡紧,继续第二条轨道的搬运。

73.根据需要,可以将上述各技术方案进行结合,以达到最佳技术效果。

74.以上所述的仅是本技术的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,将分别公开在不同的实施例中的技术方案适当组合而得到的实施方式也包括在本发明的技术范围内,在本技术原理的基础上,还可以做出若干其它变型,也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1